活塞式蓄能器

用於儲存能量等的機械產品

P0,tmax=0.9×P1 P0,to= P0,tmin

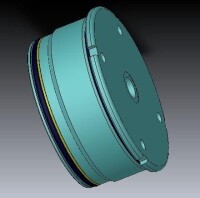

一種高壓活塞式蓄能器,涉及液壓輔助元件技術領域,所解決的是提高使用壽命及使用壓力的技術問題。該蓄能器包括缸筒,安裝在缸筒內的活塞,及分別固定在缸筒兩端的油側連接法蘭和氣側連接法蘭;所述油側連接法蘭上設有油孔;所述氣側連接法蘭上設有充氣嘴,所述活塞上沿軸向依次設有一圈導向帶溝槽、一圈儲油槽、一圈密封溝槽、一圈儲氣槽、一圈導向帶溝槽,且在兩個導向帶溝槽中均設有導向帶,在密封溝槽中設有組合密封件;活塞的兩端各設有一單向閥,其中一個單向閥的進口連通活塞柱面的儲油槽,該單向閥的出口連通油腔,另一個單向閥的進口連通活塞柱面的儲氣槽,該單向閥的出口連通氣腔。本發明提供的蓄能器,有效避免氣體滲入油液。

17世紀和18世紀是液壓理論發展的鼎盛時期。形成並成熟於這段時期的流體靜壓傳遞理論、現代流體動力潤滑理論、流體動力學等理論,基本上奠定了現代液壓理論的基礎。而因為實際應用的要求,也出現一些簡單的蓄能器,比如用裝滿水的容器作質量塊的重鎚式蓄能器。

第二次世界大戰後期,液壓機械受到青睞,液壓伺服傳動在軍事武器製造業的應用使液壓傳動和控制技術得以發展,液壓控制技術、材料密封潤滑技術和自動控制技術的進步也為液壓控制理論的發展奠定了理論基礎。戰後由於軍事需要而發展起來的技術逐步轉向工業民用領域,並開始蓬勃發展。也就是從這一時期開始,針對成熟液壓控制理論和實用技術的蓄能器理論研究逐步受到重視。出現了一些具有通用性的蓄能器,比如彈簧式蓄能器、更加成熟的重鎚式蓄能器和一些簡單的氣體蓄能器。

從20世紀70年代開始,研究人員開始重視蓄能器基本理論(諸如參數選擇公式和頻率計算公式等)的研究,並不斷使其發展和完善。70年代末期,汽車節能技術的發展推動了蓄能器和蓄能器節能技術的研究,利用蓄能器在液壓系統中節能的功用開始引起重視。80年代,蓄能器的結構、種類、形式及功用開始多樣化,研製各種類型的蓄能器成為主要研究內容。90年代,新型計算機軟、硬體和控制技術的發展為液壓系統和智能型液壓元件的研究提供了先進的研究工具和研究手段,這為蓄能器的研究提出新的要求。

液壓理論及技術的發展離不開新型液壓元件的研製和開發。目前,國內外針對蓄能器的研究工作大致有以下幾個方面。

①適應新型液壓系統研究的發展,技術應用方面的研究開展較多。因為隨著液壓系統向高壓、高速、高精度方向發展,很多特殊系統不斷出現,這些系統對某個方面的要求一般很高,單純依靠改進其他元件不能達到目的,所以需要研製特殊蓄能器作為手段。比如針對吸收脈動,目本的Shini-chi YOKOTA研製了一種新型有源蓄能器,由多級式的PED(Piezo-Electric Device)裝置驅動,可有效消除由液壓元件引起的高頻脈動(500~1000Hz)。又如西安交大的邢科禮等人研製的一種串聯囊式蓄能器,對頻率為112~288Hz的脈動有良好的吸收效果,而且與常規蓄能器相比,它的衰減頻寬更寬。

②將已有的蓄能器理論和新的分析手段、控制理論等結合起來,在理論上進行創新,即以現有理論為基礎,採用較先進的研究手段和方法得出更有價值的理論成果。比如,哈工大的陳照第等人運用鍵圖理論分析蓄能器對管路系統壓力衝擊的影響。他們利用鍵圖理論建立了蓄能器的動態數學模型,證明了蓄能器對壓力衝擊的抑制作用,針對蓄能器吸收壓力脈動的功用提出了有價值的理論。此方法還可推廣到其他含有蓄能器的液壓系統的動態分析中去。

③以現有蓄能器理論和液壓系統理論為基礎,結合不斷出現的新型設計和計算軟體為支撐軟體,開發用於蓄能器迴路輔助設計和計算或測試的軟體。比如Par.ker Hannifin Corp推出的Sharp EL512計算器,可以幫助用戶進行蓄能器參數選擇。還有燕山大學的吳曉明等人在對蓄能器及其理論進行充分研究的基礎上,利用“嵌入式”專家系統理論,對蓄能器及其迴路軟體進行智能化開發,得到的蓄能器及其迴路輔助設計軟體,可以邦助系統設計人員簡便選擇合適的蓄能器。目前對蓄能器的特徵測試還缺乏十分有效有方法,直接導致蓄能器的參數不完善,動態特性不明確,對蓄能器的最佳工作區域等屬性認識也比較模糊,這給蓄能器的選型帶來很大的困難,也間接導致了選型的誤差;另外選型系統不能根據液壓迴路的動態特性來精確確定它,如充氮壓力等,也就是說在根本上還沒有解決蓄能器參數與應用環境的匹配問題。開發蓄能器動態性能測試技術具有重大實用價值。將虛擬儀器技術應用在蓄能器的測試當中,充分發揮虛擬儀器技術在檢測中的簡便、快速、高效、準確的特點,準確地測試出蓄能器性能動態參數,使系統適用於蓄能器的性能特點和使用要求。通過對蓄能器的在線、模擬測試可得出不同規格蓄能器的性能曲線。

隨著液壓系統的發展,系統要求越來越高,現有蓄能器的基礎理論和蓄能器結構已經不能滿足液壓系統和液壓元件研究的發展。其主要原因是現有蓄能器基本理論大部分是建立在20世紀70~80年代,而且是通過經驗總結得到的,所以這些理論很多是經驗化的,既不標準也不統一,對系統設計只能起到初步的指導作用,實際的使用還要依靠工作人員不斷調試選擇。而且現有蓄能器的結構決定了在其安裝到系統上之後就不能根據系統要求隨動地改變自身參數以滿足系統的不同需要。這給液壓系統的研究和液壓系統在工程實踐中的應用帶來了障礙。

在總結分析國內外同行的蓄能器研究成果的同時,結合自己的理論研究和實踐經驗,預測今後蓄能器研究的主要發展方向如下。

①出於滿足技術應用的目的,結構改進方面的研究將繼續發展。主要包括以下兩個方面:a.以皮囊式氣體蓄能器為研究對象,按照實際系統的需要做相應改進,以保證能夠最大程度上改善系統性能;b.以彈簧式或者重鎚式蓄能器為對象,在滿足系統要求的前提下,從經濟效益的角度對其進行改進。結構改進方面的研究既能滿足某些特殊系統的需要,又不需要做太多的工作,所以將繼續受到工程技術研究者的重視。

②隨著工程實際對液壓系統性能要求的提高,針對蓄能器吸收液壓衝擊、消除高頻脈動和回收能量的研究成為重點,繼續深入。主要工作包括:a.隨著大型液壓系統的出現,研製相應的大規格或者帶有附屬設備的蓄能器吸收液壓衝擊;b.隨著高頻振蕩系統的出現,研製能夠吸收高頻振蕩波的蓄能器以減少高頻振蕩對系統的危害;c.隨著綠色節能概念在實際應用中備受重視,針對不同系統繼續研究蓄能器節能技術。

③有關蓄能器的基李理論研究將受到重視。現有的蓄能器基本理論已經過於陳舊,所以完善蓄能器的基本理論,尤其是總結出準確全面的蓄能器公式是當務之急。這是一項開創性的工作。

④智能化蓄能器的研究將逐步開展。新型液壓元件的研製和使用使液壓系統具有高壓、高速、高精度等優點,單純在沿襲現有蓄能器結構基礎上對蓄能器做簡單改進將不能滿足要求。而且由於系統工況變化的不確定性和本身複雜的非線性,無法將蓄能器的功用嚴格地分割開來。這就要求在系統工作過程中,能夠實時地調整蓄能器各項參數,發揮其不同功用來滿足系統的需要。所以,需要研製出一種能夠實時監控系統參數變化、實時處理、實時發出指令調整蓄能器各項參數的蓄能器,以滿足這些複雜系統的要求。

⑤在使用維修方面,新的理論與方法將逐步應用於蓄能器的診斷、監測與維修。蓄能器及液壓系統是結構複雜的機、電、液綜合系統,具有機液耦合、時變性和非線性等特性。故障的發生具有一定的隨機性。故障的多樣性、因果關係的複雜性、故障診斷對領域專家經驗的依賴性等是液壓故障的重要特點,智能診斷系統日益顯示出它的重要性和不可替代性。隨著現代化大生產的不斷發展和科學技術的不斷進步,機械設備正朝著大型、高速、精密、連續運轉以及結構複雜的方向發展。對蓄能器及液壓設備進行在線監測是保障其安全、穩定、長周期、滿負荷、高性能、高精度、低成本運行的重要措施。智能維護系統(Intelligent Maintenance System,IMS)提供給蓄能器製造公司智能性的工具,通過網際網路或者無線通信系統來監控它們的蓄能器運行狀況。IMS裡面最重要的功能是預診斷能力,通過對蓄能器性能退化進行評估,對產品給出較合理的預反應式的維護,從而減少蓄能器的損壞與停工時間,消去不必要的周期性維護活動。

氣液直接接觸式蓄能器充入惰性氣體。優點是容量大、反應靈敏,運動部分慣性小,沒有機械磨損。但是因為氣液直接接觸,尺寸小,充氣壓力有限;密封困難,氣液相混的可能性大。所以這種蓄能器氣體消耗量較大,元件易汽蝕,容積利用率低。附屬設備多,投資大。

活塞式蓄能器利用活塞將氣體和液體隔開,活塞和筒狀蓄能器內壁之間有密封,所以油不易氧化。這種蓄能器壽命長、重量輕、安裝容易、結構簡單、維護方便,但是反應靈敏性差,不適於低壓吸收脈動。

隔膜式蓄能器是兩個半球形殼體扣在一起,兩個半球之間夾著一張橡膠薄膜,將油和氣分開。其重量和容積比最小,反應靈敏,低壓消除脈動效果顯著。隔膜式蓄能器橡膠薄膜面積較小,氣體膨脹受到限制,所以充氣壓力有限,容量小。

蓄能器的功能主要分為存儲能量、吸收液壓衝擊、消除脈動和回收能量四大類。

第一類:存儲能量

這一類功用在實際使用中又可細分為:①作輔助動力源,減小裝機容量;②補償泄漏;③作熱膨脹補償;④作緊急動力源;⑤構成恆壓油源。

以上五種功能原理基本相同,都主要應用蓄能器能夠較大量存儲能量的功能。其主要區別是參數選擇不同,採用不同的參數選擇公式就可以實現所需功能,滿足所需要求。

第二類:吸收液壓衝擊

換向閥突然換向、執行元件運動的突然停止都會在液壓系統中產生壓力衝擊,使系統壓力在短時間內快速升高,造成儀錶、元件和密封裝置的損壞,併產生振動和雜訊。為保證吸收效果,蓄能器應設置在衝擊點附近,所以蓄能器一般裝設在控制閥或液壓缸等衝擊源之前,可以很好地吸收和緩衝液壓衝擊。

第三類:消除脈動、降低雜訊

對於採用柱塞泵且其柱塞數較少的液壓系統,泵流量周期變化使系統產生振動。裝設蓄能器,可以大量吸收脈動壓力和流量中的能量,在流量脈動的一個周期內。瞬時流量高於平均流量的部分油液被蓄能器吸收,低於平均流量部分由蓄能器補充,這就吸收了脈動中的能量,降低了脈動,減小了對敏感儀器和設備的損壞程茺。

第四類:回收能量

用蓄能器回收能量是目前研究較多的一個領域。能量回收可以提高能量利用率,是節能的一個重要途徑。蓄能器因為可以暫存能量,所以可以用來回收多種功能、位置勢能。這方面的主要研究有:①回收車輛制動能量;②回收工程機械動臂機構位能;③回收液壓挖掘機轉檯制動能量;④回收石油修井機及鑽機管下落重力勢能;⑤回收電梯下行重力勢能。

1. 狀態參數的定義

P0=預充壓力

P1=最低工作壓力

P2=最高工作壓力

V0=有效氣體容量

V1=在P1時的氣體容量

V2=在P2時的氣體容量

t0=預充氣體溫度

tmin=最低工作溫度

tmax=最高工作溫度

①皮囊內預先充有氮氣,油閥是關閉的,以防止皮囊脫離。

②達到最低工作壓力時皮囊和單向閥之間應保留少量油液(約為蓄能器公稱容量的10%),以便皮囊不在每次膨脹過程中撞擊閥,因為這樣會引起皮囊損壞。

③蓄能器處於最高工作壓力。最低工作壓力和最高工作壓力時的容量變化量相當於有效的油液量。

V=V1-V2預充壓力的選擇賀德克公司的皮囊式蓄能器允許容量利用率為實際氣體容量的75%。因此預充氮氣壓力和最高工作壓力間的比例限於1:4,另外預充壓力不得超過最低系統壓力的90%。遵照這種規定可保證較長的皮囊使用壽命。

其它壓縮比可採用特別的措施達到。為了充分地利用蓄能器的容量,建議使用下列數值:

蓄能:

P0,tmax=0.9×P1

吸收衝擊:

P0,tmax=0.6÷0.9×Pm(Pm=在自由通流時的平均工作壓力)

吸收脈動:

P0,tmax=0.6×Pm(Pm=平均工作壓力)

或P0,tmax=0.8×P1(在多種工作壓力時)

2 預充壓力的極限值

P0≤0.9×P1

允許的壓縮比為

P2:P0≤4:1

此外,賀德克公司低壓蓄能器還需注意:

SB35型:P0max=20 bar

SB35H型:P0max=10 bar

2.2對溫度影響的考慮:

為了即使在相當高的工作溫度下仍保持所推薦的預充壓力,冷態蓄能器的充氣和檢驗P0charge須作如下選擇:

P0,to= P0,tmax×

t0=預充氣體溫度(℃)

tmax=最高工作溫度(℃)

為了在計算蓄能器時考慮溫度影響,在tmin最低工作溫度時的P0須做如下選擇:

P0,tmin= P0,tmax×

3 蓄能器計算公式

一個蓄能器內的壓縮和膨脹過程應遵循氣體狀態多變的規律。

理想的氣體為:

P0×V0= P1×V1= P2×V2,

其中要考慮多變指數“n”對氣體特性隨時間的影響。

緩慢的膨脹和壓縮過程的狀態變化接近於等溫,多變指數可為n=1,而快速的膨脹和壓縮過程發生絕熱的狀態變化,多變指數n=k=1.4(適合於雙原子氣體的氮氣)。

對於200bar以上的壓力,實際氣體特性與理想的氣體特性有著明顯的差別,因而減小了有效容量△V,在這種情況下要進行修正,修正時要考慮改變K值,採用下列公式可對各種不同的用途所需的氣體容量V0進行計算,式中約10bar以下的壓力始終用作絕對壓力。

計算公式:

多變:

等溫:( n=1)

絕熱( n=k=1.4)

考慮到實際氣體特性的修正因數2在等溫狀態變化時:

等溫或等溫

在絕熱狀態變化時:

絕熱或絕熱

驗證補償氮氣的蓄能器的有效容量:

×V0(蓄能器)

⑴估計蓄能器規格和選擇預充壓力可按照第3.2和3.2.1節的要求進行。在考慮其它條件時要進行精確計算,可以向我們提出諮詢,我們公司擁有相關的計算程序。

⑵修正因數可根據壓縮比P2/P1和等溫與絕熱狀態變化的最大工作壓力參數直接取自下圖。

4 氮氣瓶的並聯

當最低和最高工作壓力間的壓差較小時,蓄能器內存有的氮氣量只有少量可被壓縮。有用於蓄能的那部分容量相當小。計算所謂並聯型蓄能器原則上與單隻蓄能器完全一樣,其中V0表示蓄能器和氮氣瓶的總容量。

補償氮氣型皮囊式蓄能器只許75%充有油液,以免皮囊產生大的收縮,預充壓力可選擇高於最低工作壓力的0.9倍,這樣卸荷至最低壓力P1時,蓄能器內保留約10%容量的剩餘油量△VR。計算重複進行,每經過一步計算必須檢查,在等溫充氣時,從預充壓力到工作壓力的有效蓄能器容量是否足以吸收油量。

5 計算實例

一台注塑機內應在每2.5秒內需有5升油供使用。最高工作壓力為200bar,最低工作壓力不得低於100 bar,充氣時間為8秒,給出的工作溫度為25~45℃。

已知:最高工作壓力P2=201 bar 最低工作壓力P1=101bar

有效容量△V=5L 最高工作溫度tmax=45℃ 最低工作溫度tmin =25℃

求:1. 在考慮到實際的氣體特性的情況下所需的氣體容量。

2. 在20℃時的預充壓力P0

3. 蓄能器型號

解:因這是一種快速過程,所以氣體的狀態變化可視為絕熱的變

化。

1. 確定所需的氣體容量:

(a)在tmax時的預充壓力:P0,tmax=0.9×P1 =0.9×101≈91 bar

(b)在tmin時的預充壓力:P0,tmin= P0,tmax× =91bar×

(c)理想的氣體容量:

(d) 圖3.3.2中的修正因素P2/P1 Ca=1.16

(e) 實際氣體容量:V0實際= Ca×V0理想= 1.16×14.53L=16.85L

2. 確定在20℃時的預充壓力P0

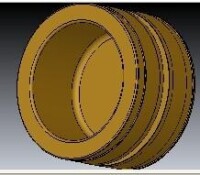

活塞、缸筒、端蓋(油口端與氮氣端)

活塞

活塞

端蓋

油缸缸蓋體的里端內腔依次設有擋環、擋污環、密封圈、軸套和擋圈;油缸缸蓋體的外端外面設有O型圈;油缸缸蓋體的一側設有油路介面;其要點在於所述密封圈和軸套之間設有緩衝密封圈,擋圈的外側設有與油道介面連通的緩衝腔,在油缸缸蓋體的另一側設有與緩衝腔連通的節流閥連接孔,節流閥連接孔里端設有緩衝油路。本實用新型解決了現有技術存在液壓油流失及密封圈使用壽命短的技術問題,從而提高了油缸活塞的使用壽命。

活塞式蓄能器