焦炭熱強度

反映焦炭熱態性能的機械強度指標

焦炭是傳統高爐煉鐵工藝不可缺少的燃料。近年來,隨著高爐噴吹燃料技術的發展,焦比不斷下降,焦炭質量對高爐冶鍊的影響愈來愈明顯,成為限制高爐生產發展的因素之一。用於高爐冶鍊的焦炭通常需要滿足成分、粒度和強度等三個方面的質量要求,如固定C含量高、灰分低、有害元素含量低,粒度為40~60mm且均勻,冷強度高等。為了保證焦炭在爐內溫度和氣氛條件下抗破碎和磨損的能力,還要求焦炭具有一定的熱強度(反應后強度CSR:Coke Strength After Reaction)和較弱的反應性(CRI:Coke Reactivity Index)。

焦炭熱強度是反映焦炭熱態性能的一項機械強度指標。它表現焦炭在使用環境的溫度和氣氛下,同時經受熱應力和機械力時,抵抗破碎和磨損的能力。

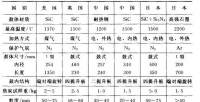

焦炭熱強度是反映焦炭熱態性能的一項機械強度指標。它表徵焦炭在使用環境的溫度和氣氛下,同時經受熱應力和機械力時,抵抗破碎和磨損的能力。焦炭的熱強度有多種測量方法,其中一種是熱轉鼓強度測定。測量焦炭的熱轉鼓強度,一般是將焦炭放在有惰性氣氛的高溫轉鼓中,以一定轉速旋轉一定轉數后,測定大於或小於某一篩級的焦炭所佔的百分率,以此表示焦炭熱強度。幾種主要熱轉鼓見下圖:

幾種主要熱轉鼓示例

通常,高爐冶鍊對焦炭質量有以下幾方面的要求:

1、化學成分

要求固定碳含量高、灰分低。固定碳含量高,焦炭提供的熱量和還原劑多,焦炭灰分高,高爐渣量將增加;灰分與焦質的脹性不同,在高爐內加熱后,灰分顆粒周圍產生裂紋,使焦炭強度降低;灰分中的鹼金屬等對焦炭碳溶反應起催化作用,使焦炭反應性增高,影響反應后強度。此外,還要求焦炭揮發份含量低,焦炭水分穩定在較低水平,硫、磷和鹼金屬等有害元素含量低。

2、冷態機械強度

包括焦炭抗碎強度M和抗磨強度指標,冷態強度與風口焦炭的粒度組成、平均粒度有較強的相關關係,整體反映了焦炭在高爐內保持粒度的能力,因而被用作日常生產檢驗指標。

3、粒度

焦炭粒度要求均勻,平均粒度保持在40~50mm水平。具體要求根據高爐容積、操作水平和指標水平略有不同。

4高溫性能

焦炭高溫性能包括反應性CRI和反應后強度CSR,反應性是衡量焦炭在高溫狀態下與CO碳溶反應能力的穩定性指標;反應后強度是衡量焦炭在經受CO和鹼金屬侵蝕狀態下,保持高溫強度的能力。通常認為焦炭反應后強度CSR比冷強度指標更能反映焦炭的質量。

焦炭是高爐冶鍊的重要原料之一,隨著高爐容積的不斷增大,焦炭在高爐內的燃燒發熱和間接還原功能一部分由噴吹煤粉替代,同時低焦比導致焦炭在高爐內停留時間延長,使得焦炭的溶損反應增高,焦炭作為高爐料柱的骨架作用進一步被強化。廣大煉鐵工作者不僅僅關注焦炭中的灰、硫和冷強度,而且越來越關注焦炭的熱強度。

原料煤性質的影響

煤質對焦炭熱強度的影響起主導作用,主要表現在以下方面。

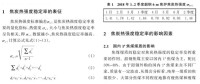

1、膠質體流動性好的煤使焦炭具有較厚的氣孔壁,與CO反應后仍可保持較好的氣孔結構,見下圖:

焦炭熱強度

3、煤中灰成分的鹼性氧化物含量對焦炭與CO2反應有明顯的催化作用。以新疆艾維爾溝煤為例,煤的黏結性較好,單獨煉焦的焦炭冷強度尚可,但熱強度與相同煤種的平頂山鎮城底煤所煉出的焦炭差別卻很大,見下圖:

焦炭熱強度

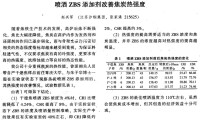

1、成型煤技術

配入成型煤可以提高入爐煤堆密度,增加弱黏煤配比,改善焦炭質量。根據寶鋼多年來使用實際,焦炭熱強度與型煤配比、壓潰強度的關係見下圖。

焦炭熱強度

CSR=60.9+0.0734×壓潰強度+0.151×型煤配比

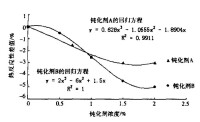

煤調濕技術

煤調濕的效果主要體現在因水分降低帶來的節能、增產和提高焦炭質量等方面。寶鋼一期焦爐煤調濕2008年底投產,替代了原有成型煤的使用,在作業控制上有以下特點。

1、入爐煤水分控制在(6.5±0.5)%。煤調濕投運初期水分控制在7%左右,後來通過蒸汽量等調整,控制水分在6.5%以內。

2、維持結焦時間不變。入爐煤水分降低后,乾餾初期升溫速度加快,結焦時間會相應縮短,為此通過加熱控制調整供熱量,維持結焦時間不變。在結焦時間和配煤結構相同的情況下,採用煤調濕工藝和配入15%成型煤工藝所得焦炭的熱強度對比見下圖:

鈣化劑對焦炭熱性能的影響