等離子體聚合

等離子體聚合

等離子體聚合是一種用等離子體使氣體分子聚合的方法。等離子體聚合是利用等離子體放電把單體電離離解,使其產生各類活性種,由這些活性種之間或活性種與單體之間進行加成反應形成聚合膜。這是製備高聚物薄膜的一種新方法。

用等離子體聚合這種方法製備的聚合膜與普通聚合膜具有不同的化學組成和化學物理特性。因此在性質上被賦予新功能,成為研製功能高分子薄膜的一種有效新途徑。如製備導電高分子膜、光刻膠膜、分離膜、高絕緣膜、光學薄膜,(控制反射率,折射率的功能膜)、薄膜波導、生物醫學材料、功能信息材料(包括印刷材料、光纖、納米材料)等。

直到20世紀60年代,人們發現輝光放電能引發單體形成聚合物,並且這些產物有優秀的性能,例如等離子體聚合物薄膜為無針孔、化學和熱穩定性、不溶於有機溶劑等性能,自此等離子體聚合才被人們接受。

對等離子體聚合,人們的主要興趣在輝光放電中單體怎樣聚合、並且聚合成什麼樣的聚合物、自由基聚合還是離子機理等。為研究反應機理,研究人員討論了放電條件,例如聚合時間、單體壓力、放電電流、放電功率和基板溫度等對聚合速率的影響。

Stuart M.取名為等離子體聚合(Plasma polymerization),其關鍵是注意到等離子體聚合膜的獨特性能和完全乾式的工藝過程,它可以在任何結構形狀的物體上生成聚合膜。等離子體聚合的應用領域正在逐漸擴大。

等離子體聚合可以認為是一種廣義上的等離子體化學氣相沉積(PECVD),只不過放電用的氣體(工作介質)是可聚合的單體,生成的物質是高分子化合物(薄膜,粉狀物或油狀物)。因此,等離子體聚合裝置與等離子體化學氣相沉積裝置在類型和結構上大體相同。但由於有機單體反應性與無機放電氣體不同,聚合膜的性質和沉積膜的成膜機理不同,因此在反應器設計、內部結構、聚合條件選擇和控制等方面還是有著一定的差異。

等離子體聚合裝置所用放電方式包括了目前所有類型的等離子體放電形式。

①真空等離子體放電裝置:直流(DC)輝光放電、射頻(RF)輝光放電、微波放電(WF)以及最近發展起來的潘寧放電等離子體聚合裝置等都可以使用。

②高氣壓(包括大氣壓)等離子體放電裝置,包括電暈放電(Corona discharge)、介質阻擋放電(DBD)、感應介質阻擋放電(IDBD)、電弧放電(Arc discharge)、等離子體槍(plasma gun)等。

但有一個制約條件即不能使生成的高聚物因放電而分解。使用直流輝光放電,聚合膜只在陰極沉積,而陽極上幾乎不沉積。如果生成的聚合物是不導電的,則在聚合物厚度達到一定程度后,直流輝光放電就不再起輝。因此通常使用射頻(RF)輝光放電來進行等離子體聚合。

等離子體聚合

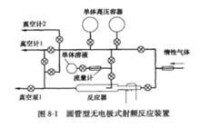

圖8-1所示的反應器使用載氣Ar作放電氣體的,單體則在載氣輝光放電區的氣流下游某處導入。聚合膜在置於更下游的基片上沉積。這種方式比把有機單體直接導入放電區來激發條件要溫和得多,對功能薄膜的沉積更為有利。該裝置簡單、無內電極、反應氣體不受污染、基片溫升小等特點但不適應大規模生產。

但是,等離子體聚合法大大拓寬了單體物質的種類。對甲烷,乙烷,苯之類的碳氫化合物,在等離子體放電條件下幾分鐘內能聚合成3 nm~1 μm的透明薄膜。

等離子體聚合的工藝過程簡單,無論是內電極還是外電極式,一般都是以下幾個步驟。

①真空室要抽本底真空,達到1.3×10 Pa以下。對控制氧或氮含量有特殊要求時本底真空要求還要高。

②充入單體蒸氣或充入載氣和單體的混合氣體。並保持設定的氣壓值在13~130Pa。對要求動態工作的成膜過程,應當選取適當的流量控制方式和流量,一般流量為10~100mL/min。

③放電功率適當選擇。如反應器容積為1L時,在放電功率為10~30W等離子體中,就能在基片表面生成聚合物薄膜。等離子體聚合膜的生長速率隨單體的種類和工藝條件的不同而有變化,一般100nm~1μm/min。但薄膜不宜太厚,如果膜厚超過10μm則易引起各種缺陷和附著力低的問題。例如由於聚合膜與基片的熱膨脹係數不同及熱應力等原因出現剝離現象,以及也可能聚合膜自身出現裂紋的問題。

④針對不同反應單體成膜要求選擇電源種類和放電參數。

⑤在線診斷反應過程中等離子體參數。

①大大拓展了聚合物質的種類。儘管各種單體所含的官能團不同,性質各異,因而聚合速率不一,但從本質上講幾乎所有的有機物質都可以用作單體(當然單體必須能氣化)。