電化學腐蝕

金屬和電解質組成兩個電極

電化學腐蝕就是金屬和電解質組成兩個電極,組成腐蝕原電池。例如鐵和氧氣,因為鐵的電極電位總比氧的電極電位低,所以鐵是負極,遭到腐蝕。特徵是在發生氧腐蝕的表面會形成許多直徑不等的小鼓包,次層是黑色粉末狀潰瘍腐蝕坑陷。

不純的金屬跟電解質溶液接觸時,會發生原電池反應,比較活潑的金屬失去電子而被氧化,這種腐蝕叫做電化學腐蝕。鋼鐵在潮濕的空氣中所發生的腐蝕是電化學腐蝕最突出的例子。鋼鐵在乾燥的空氣里長時間不易腐蝕,但潮濕的空氣中卻很快就會腐蝕。原來,在潮濕的空氣里,鋼鐵的表面吸附了一層薄薄的水膜,這層水膜里含有少量的氫離子與氫氧根離子,還溶解了氧氣等氣體,結果在鋼鐵表面形成了一層

電解質溶液,它跟鋼鐵里的鐵和少量的碳恰好形成無數微小的原電池。在這些原電池裡,鐵是負極,碳是正極。鐵失去電子而被氧化。電化學腐蝕是造成鋼鐵腐蝕的主要原因。

金屬材料與電解質溶液接觸,通過電極反應產生的腐蝕。電化學腐蝕反應是一種氧化還原反應。在反應中,金屬失去電子而被氧化,其反應過程稱為負極反應過程,反應產物是進入介質中的金屬離子或覆蓋在金屬表面上的金屬氧化物(或金屬難溶鹽);介質中的物質從金屬表面獲得電子而被還原,其反應過程稱為正極反應過程。在正極反應過程中,獲得電子而被還原的物質習慣上稱為去極化劑。

在均勻腐蝕時,金屬表面上各處進行負極反應和正極反應的概率沒有顯著差別,進行兩種反應的表面位置不斷地隨機變動。如果金屬表面有某些區域主要進行負極反應,其餘表面區域主要進行正極反應,則稱前者為負極區,後者為正極區,負極區和正極區組成了腐蝕電池。直接造成金屬材料破壞的是負極反應,故常採用外接電源或用導線將被保護金屬與另一塊電極電位較低的金屬相聯接,以使腐蝕發生在電位較低的金屬上。

電化學腐蝕

全面腐蝕是指在整個金屬表面上進行的腐蝕。全面腐蝕一般來說分佈比較均勻,腐蝕速度比較穩定,機器設備的壽命可以預測,對設備的檢測也比較容易,一般不會發生突發事故。全面腐蝕電池的陰、陽極全部是微電極,陰陽極面積基本上相等,所以反應速度比較穩定。

局部腐蝕是指只集中在金屬表面局部區域上進行的腐蝕,其餘大部分區域幾乎不腐蝕。局部腐蝕造成的金屬損失量不大,但是嚴重的局部腐蝕會導致機器設備的突發性破壞,這種破壞很難預測,往往會造成巨大的經濟損失,更有甚者會引起災難性事故。根據日本三菱化工機械公司對10年中化工裝置破壞事例進行的調查結果表明,全面腐蝕和高溫腐蝕只佔13.4%,而局部腐蝕佔80%以上。由此可見局部腐蝕的嚴重性。常見的局部腐蝕有點偶腐蝕、點蝕、縫隙腐蝕、晶間腐蝕、應力腐蝕破裂等。

由於金屬表面與鐵垢之間的電位差異,從而引起金屬的局部腐蝕,而且這種腐蝕一般是坑蝕,主要發生在水冷壁管有沉積物的下面,熱負荷較高的位置。如噴燃器附近,爐管的向火側等處,所以非常容易造成金屬穿孔或超溫爆管。儘管銅鐵的高價氧化物對鋼鐵會產生腐蝕,但腐蝕作用是有限的,但有氧補充時,該腐蝕將會繼續進行並加重。危害性是非常大的,一方面,它會在短期內使停用設備金屬表面遭到大面積腐蝕。另一方面,由於停用腐蝕使金屬表面產生沉積物及造成金屬表面粗糙狀態,使機組啟動和運行時,給水鐵含量增大。不但加劇了爐管內鐵垢的形成,也加劇了熱力設備運行時的腐蝕。

覆蓋層保護是用耐蝕性能良好的金屬或非金屬材料覆蓋在耐蝕性能較差的材料表面,把基體材料與腐蝕介質隔開,以達到控制腐蝕的目的。表面覆蓋層保護法不僅能提高基底金屬的耐腐蝕能力,而且能節約大量貴重金屬和合金。

無論採用金屬覆蓋層還是非金屬覆蓋層,都要與基體金屬要有良好的結合力,在施工前都要先對設備進行表面清理,然後再進行覆蓋層的施工。表面清理的主要方面就是除油、除銹。除油的方法有化學除油和電化學除油。化學除油主要是用有機溶劑、鹼液清洗。現在又出現了一些新型的合成洗滌劑。少量的合成洗滌劑加入高溫、高壓的水流中,清洗金屬表面的油污,具有速度快、清洗乾淨等優點,但需要專用清洗設備。金屬表面除銹的方法有機械除銹法、酸洗除銹法。隨著科技的進步,現在出現了一種新型的除銹方法,即用酸洗的酸加上緩蝕劑和填充劑製成酸洗膏,塗抹在金屬表面,待除銹后再用水沖洗乾淨,再塗鈍化膏,使金屬鈍化,不再生鏽。

表面覆蓋層有金屬覆蓋層和非金屬覆蓋層兩大類。金屬覆蓋層一般有雙金屬、金屬襯裡、電鍍、化學鍍、熱噴塗(噴鍍)、熱浸鍍等。非金屬覆蓋層有塗料覆蓋層、玻璃鋼襯裡、橡膠襯裡、磚板襯裡等。雙金屬、金屬襯裡都有一定的厚度,按照操作規程施工,就可以達到材料應有的耐蝕作用。一般所指的金屬覆蓋層是指電鍍、化學鍍、熱噴塗(噴鍍)、熱浸鍍等,這些覆蓋層多數是有孔的,並且很薄。金屬覆蓋層根據它們在介質中的電化學行為可以分為陽極覆蓋層和陰極覆蓋層。陽極覆蓋層的電極電位比基體金屬的電極電位負。使用時,完整的覆蓋層對基體金屬有良好的保護作用;即使完整性遭到破壞,也可以作為犧牲陽極繼續保護基體金屬免遭腐蝕。在一般情況下,鋅、鎘、鋁對碳鋼而言是陽極性覆蓋層。陰極覆蓋層的電極電位比基體金屬的電極電位正。應用時只能機械的保護基體金屬免遭腐蝕。一旦覆蓋層的完整性被破壞,它將會與基體金屬構成腐蝕電池,使基體金屬腐蝕速度加快。一般情況下使用的鎳、銅、鉛、錫、不鏽鋼等對碳鋼而言為陽極性覆蓋層。非金屬覆蓋層主要是從以下三個方面對基體金屬起保護作用:隔離作用、緩蝕作用、電化學作用。非金屬覆蓋層在選擇時應該從覆蓋層對環境的適應性、被保護的基體材料與覆蓋層的適應性、施工條件的可能性、覆蓋層的配套性、經濟上的合理性等五個方面綜合考慮。磷酸鹽塗層是一種新型的防腐方法。它是通過刷、噴或長時間浸泡在含有鐵、鋅、鎂的酸性正磷酸鹽溶液中,形成一層油膜,該油膜由厚而多孔的磷酸鹽細晶粒組成,緊密的粘結在鋼上。這層膜不能提供良好的耐蝕性,因此不單獨使用,但是它們為油、蠟、漆提供了良好的基礎,幫助防止漆膜下鏽蝕擴散。覆蓋層保護一般會與電化學保護、緩蝕劑保護聯合保護時,覆蓋層保護效果的好壞直接影響聯合保護效果。

電化學保護分為陰極保護和陽極保護兩種。

陰極保護是將被保護的金屬與外加電流電源的負極相連,在金屬表面通入足夠的陰極電流,使金屬的電位變負,從而使金屬溶解速度減小的一種保護方法。陰極保護技術應用已經比較成熟。在我國已經使用陰極保護的裝置有郵電系統電纜裝置、埋與土壤中的地下管線、埋與地下的儲槽、輸油管線、天然氣輸送管道、再如橋樁、閘門、平台等都使用了陰極保護。陰極保護在應用時會與其它防腐方法聯合使用。陰極保護與覆蓋層聯合保護,這樣由於絕大部分面積被覆蓋層覆蓋,電流的消耗大為降低,同時又克服了單獨採用覆蓋層保護容易出現針孔、局部損壞等缺點;陰極保護與緩蝕劑保護聯合使用,可以解決單獨使用緩蝕劑效果不大、或耗藥量大的缺點,也可以解決因為結構複雜單獨使用陰極保護效果不佳的缺點。

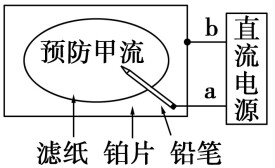

陽極保護是將被保護的金屬構件與外加直流電源的正極相連,在電解質溶液中,使金屬構件陽極極化至一定電位,使其建立並維持穩定的鈍態,從而陽極溶解受到抑制,腐蝕速度降低,使設備得到保護。具有活性-鈍性型的金屬如鈦、不鏽鋼、碳鋼、鎳基合金等金屬可以採用陽極保護,不僅可以控制這些金屬的全面腐蝕,而且能夠防止點蝕、應力腐蝕破裂、晶間腐蝕等局部腐蝕。但是陽極保護只能應用於電解質成分特定、且處於液相中的金屬。介質中鹵素離子濃度不能超過一定臨界值,否則這些活性離子會破壞金屬鈍態,從而把陽極保護功能破壞掉。在我國陽極保護應用效果顯著的設備有:硫酸生產中的碳鋼儲槽、各種換熱器、三氧化硫發生器等;氨水及銨鹽生產中的碳化塔、氨水儲槽等。陽極保護與覆蓋層保護聯合使用,只需要鈍化覆蓋不嚴的地方,臨界鈍化電流大大減小,投資費用大大減少;由於陽極面積大大減小,活化后重新鈍化也容易。陽極保護與緩蝕劑聯合保護,能降低臨界電流密度,減少投資費用。例如硝酸銨、尿素混合液中加重鉻酸鈉,尿素、氨水中加硫氰酸鈉等無機緩蝕劑,並與陽極保護聯合使用,效果很好。

緩蝕劑保護是通過添加少量能阻止或減緩金屬腐蝕的物質使金屬得到保護的方法。緩蝕劑保護的特點是投資少、收效快、使用方便。但是緩蝕劑的應用也有一定的局限性:緩蝕劑不宜在高溫下使用、只能用在封閉和循環的體系中、具有較強的針對性、污染及廢液回收處理問題也應慎重考慮。所以緩蝕劑在使用時應該根據具體情況嚴格選擇。在我國緩蝕劑是很重要的防腐方法之一,廣泛應用於石油、化工、鋼鐵、機械、動力、運輸等部門。緩蝕劑與其它防腐方法聯合使用,取得的效果更佳。