真空退火爐

真空退火爐

真空退火爐,主要適用於不鏽鋼拉深件如水暖器材、水脹件、銷、醫療器械、不鏽鋼釘、不鏽鋼鏍絲、壓鉚件、不鏽鋼軸承、錶殼、錶帶、刀具、微型軸、自攻自鑽、餐具等不鏽鋼製品在保護氣氛控制下進行連續光亮退火、固溶、退磁及不鏽鋼淬火處理的多用爐。

處理后產品表面光潔,不氧化,不脫碳。具有生產效率高,能耗低,污染少,操作使用方便,勞動強度低等優點。也可供金屬材料釺焊,燒結之用。系引進消化國外90年初最先進產品.

鈦具有金屬光澤,有延展性。密度4.5克/立方厘米。熔點1660±10℃。沸點3287℃。鈦的主要特點是密度小,機械強度大,容易加工。鈦的塑性主要依賴於純度。鈦越純,塑性越大。有良好的抗腐蝕性能,不受大氣和海水的影響。在常溫下,不會被稀鹽酸、稀硫酸、硝酸或稀鹼溶液所腐蝕;只有氫氟酸、熱的濃鹽酸、濃硫酸等才可對它用。

近年來 ,稀有金屬管材特別是鈦管、鋯管等,已廣泛應用於航空航天、航海、核電、石油化工等領域 ,而這些行業對管材的質量有著極高的要求 ,真空退火是其中間和成品生產的重要工藝過程。在無氧化和無污染狀態下進行消除應力或再結晶退火 ,以消除加工硬化和恢復塑性。加熱退火處理的方法很多,但採用真空退火對鈦管材進行退火處理,是稀有金屬加工領域一項較新的技術和工藝。它以熱處理清潔、經濟、無污染、無氧化、變形小的特點越來越引起人們的重視。

密封:台車與爐體密封採用迷宮式結構,並在台車側有自動沙封刀密封裝置。爐門密封採用滾道式壓緊和彈簧壓緊自動機構密封該爐爐體部分採用優質耐火磚結構,保證爐膛密封性。在台車耐壓部分採用高鋁磚砌築,下部均添保溫磚保溫。

燃燒系統:在油爐兩側各安裝數只燒咀,熱流在爐內往複循環,確保爐溫均勻性。根據需要可選定自動型和半自動型。

排煙預熱裝置:在爐後上端安裝了排煙預熱裝置,爐內的煙氣通過預熱器時,由風機送入冷風進行預熱,再由管路送至燒咀進行助燃,並在出口安裝一隻手動碟閥,該閥可調節爐內壓力。廣泛應用於化工、石油、食品、冶金、機械、輕工、電力、船舶、造紙、礦山、醫藥、集中供熱等工業部門的加熱、冷卻、冷凝、蒸發等工藝過程中。

卧式真空退火爐

用途:

卧式真空退火爐

設備特點:

1. 本設備專用於小零件等在真空狀態下的退火;

2. 爐罐密封性好,有效的避免了工件在退火處理中的表面氧化、生鏽,提高了處理質量;

3. 保溫爐體可向後移動,退火完成後,在保持真空狀態下提高冷卻速度。

井式真空退火爐

用途:

井式真空退火爐

設備特點:

1、加熱元件均布爐膛內,分佈合理

2、爐蓋可設有熱風循環裝置,可使爐罐內的氣氛及溫度均勻;

3、可配真空泵抽氣,增加換氣速度,氣氛更純凈;

4、有保護氣氛,經退火后產品無氧化,消除加工應力,提高鐵心磁性能,降低鐵損;

5、爐溫控制採用PID自動調功平滑控溫。

1.設備概述

該爐與PID智能溫度程序控制系統配套使用,可自動指示、控制和記錄該爐爐溫工作情況

與退火爐配套使用的PID智能溫控器

2.1、本設備為兩個固定式爐台和14米一端固定的爐體及一個可移動加熱罩結構,固定爐台承載真空馬弗罐,工件在真空馬弗罐內加熱,該爐爐溫均勻性較高(≤±10℃);

2.2、全纖維節能爐襯,同比複合磚混爐襯可節能30%以上。

退火爐

2.4、爐台與爐罩間採用側刀式軟密封,爐台側刀在爐罩進入爐內時均插在爐罩纖維內,使得爐膛與爐外密封絕熱,密封簡潔可靠。

2.5、馬弗罐承重底座上設置輥道槽,槽內放置承重輥,馬弗罐熱脹冷縮時可以自由進退。

2.6、在爐台端部設有強冷風機及管道,可根據需要加快馬弗罐加熱工藝結束后的冷卻速度,提高該爐的利用率。

2.7、高精度智能溫度程序控制系統,採用日本富士高精度PID智能程序控溫儀錶, 升溫、保溫程序可自行設定,可自動程序控制每區爐溫工作情況;溫度記錄採用中長圖有紙記錄儀,可同步記錄該爐每區爐溫工作情況,該型式具有直觀、方便和先進性;

2.8、爐底與爐頂均對應設置測溫控溫點,把爐膛溫度均衡性控制在允許範圍內,減少馬弗罐加熱及冷卻過程中的變形量,延長馬弗罐使用壽命,方便操作。

2.9、本設備自動化程度高、工作運行安全可靠、壽命長、操作維修方便;

3.主要技術參數

3.1、爐膛工作區尺寸(室一): 7000×900×830mm

爐膛工作區尺寸(室二): 14000×900×830mm

3.2、爐膛額定溫度: 950℃

3.3、爐溫均勻度: ≤±10℃

3.4、控溫精度: ±1℃

3.5、加熱功率 : 280Kw/520Kw(0~120%無級可調)

3.6、額定電壓: AC380V 50Hz 3N

3.7、控溫區數: 520/6區;280/3區

3.8、空爐升溫時間: ≤2.5h(爐膛升溫和降溫可調控)

3.9、滿載升溫速度:程序設定無級可控

3.10、爐體表面溫升: ≤40℃

4.該設備製造、驗收符合以下標準和規定

4.1、JB2251《電阻爐基本技術條件》

4.2、GB1006《熱電設備基本技術條件》

4.3、JB/T7629-94《耐火纖維爐襯的設計合安全規範》

4.4、GB9452-2003《熱處理爐有效加熱區測定方法》

4.5、SJ31426-1994《台車式熱處理爐完好要求和檢查評定方法》

5.主要結構形式

該爐主要由爐罩、爐罩驅動機構、節能型全纖維耐火爐襯、高溫高輻射電熱元件、軟密封鎖緊機構、爐台、爐台導電電極箱、智能PID溫度程序控制系統等主要部分組成。

5.1.爐罩殼體:

主要採用優質國標型鋼骨架及鋼板焊接而成,保證了爐子的密封性能及足夠的剛強度,且所有焊縫均勻平滑,無氣孔、夾雜、未熔合等缺陷,爐殼外觀平直、美觀。爐殼外電熱元件引出棒集中分佈,並外設防護罩。

5.2.爐罩驅動機構:

爐罩驅動採用自行走方式,由電機減速機傳動(8m/min);

車輪共5排,3排主動輪2排從動輪,車輪材質ZG55,車軸材質45#鍛制並調質;

裝配軸承採用大載荷雙滾柱軸承,鋼製軸承座;

5.3.節能型全纖維耐火爐襯:

爐襯側牆部分全部採用優質硅酸鋁針刺耐火纖維摺疊模塊(耐火度大於1050℃)錨固而成。該結構型式爐襯是在目前大中型節能爐窯中應用最為廣泛的一種,它將高溫陶瓷耐火纖維摺疊成風琴狀,同時預埋金屬錨固件,並給予一定壓縮量製成纖維模塊,安裝成型后,模塊間相互擠壓形成一個無縫隙的整體隔熱爐襯。

該型式爐襯由於採用具有優良隔熱保溫性能的全纖維材料結構,因此具有優良的節電性能,結構上熱震穩定性好,耐急冷急熱。

該結構型式爐襯低密度(240Kg/m3)低熱容量,相對輕質隔熱耐火磚爐襯輕75℅以上,熱容僅為輕質隔熱耐火磚爐襯的1/9,大大減少了該爐襯蓄熱量,意味著爐襯吸收熱量少,同功率爐升溫快,節能顯著等優點,爐體外表溫升≤40℃。該結構型式爐襯低導熱率,在600℃是導熱係數≤0.25W/m.k, 僅為輕質隔熱耐火磚爐襯的1/8。

整台爐子的砌築嚴格按照國家築爐標準執行,並優於國家標準。

5.4.高溫高輻射率電熱元件:

5.4.1、採用高溫高輻射率電熱合金扁帶(材質:0Cr25Al5),低表面負荷 (≤1.6w/cm2)長壽命設計。

5.4.2、將電阻帶往複繞制,利用專用高溫白剛玉瓷螺釘錨固懸掛於爐膛內表面,合理布置在爐膛的四周及爐底。

5.4.3、電熱元件分佈,按爐膛前中后共分6個控溫區分佈在爐膛內,並局部集中引出,外設防護罩。

5.4.4、該電加熱元件具有良好的抗氧化性能、耐高溫、高表面負載,配以合理的元件結構參數設計。該電熱元件安裝方式牢固,耐用可靠,維護方便,電熱元件維修時,均可直接在看得見摸得到的位置進行整形、焊接、更換。

5.5.爐門:

5.6.兩高強度爐台:

5.6.1、爐台車架橫樑及縱梁均採用優質型鋼和厚鋼板側護板組合焊接而成,車體膨脹伸縮縫設計合理,使車體在使用中具有極小的熱形變,能更好的滿足長工件的熱處理加熱。

5.6.2、爐台表面採用優質高溫重質耐火磚砌築,高溫強度高,承載量大,車底採用高強度輕質保溫磚砌築,確保爐底外溫度工作時不超過50℃。

5.6.3、爐台和移動爐體進出都設有雙保險限位機構和與爐門的連鎖機構,確保安全操作。移動爐體進出靈活,定位準確,檢查檢修方便。

5.6.4、爐台上設置馬弗罐承重底座,底座上設有輥道槽,槽內放置承重輥,馬弗罐熱脹冷縮時可以自由進退。

5.6.5、在爐台端部設有強冷風機及管道,可根據需要加快馬弗罐加熱工藝結束后的冷卻速度,提高該爐的利用率。

5.7.爐台導電電極箱:

爐台上的加熱元件的加熱電源是由門口部的電極箱供給的,電極箱由定插和動插刀等組成,插刀和插頭均採用銅材,插頭安裝板材質為聚二苯醚層壓玻璃布板,安裝連接簡單可靠;保證了爐罩供電方式接觸的準確性和可靠性。

5.8.爐台側刀式軟密封:

爐台與爐體間採用耐熱鋼側刀式軟密封,爐台側刀在爐罩進入爐台時均插在爐體纖維內,使得爐膛與爐外密封絕熱,該型式密封簡潔可靠,密封效果好。

5.9. PID智能溫度程序控制系統:

5.9.1、本控制系統是為該爐配套設計,控制櫃為連立一體式,前、后開門,前面配線正面下部設有防塵通風窗,頂部設有防塵排氣裝置。

5.9.2、主要功能:

溫度控制採用引進智能型專家PID自整定程序控制調節方式,可控制固態可控集成調功模塊的連續輸出,將爐溫控制在理想狀態,控制精度高(±1℃),爐溫均勻性好。同時在一定範圍內可手動設定功率大小,協調各區間功率比例,擴展該爐使用功能,減小熱慣性。該多區段爐可以通過此功能調節,能實現各區間接近同步升溫保溫降溫,最大限度的滿足產品在爐內的熱處理工藝的溫度均衡性,減少了熱不均形變。

控制系統具有熱處理過程的溫度顯示和溫度曲線記錄功能。六點溫度記錄儀可同步記錄該爐溫工作情況。該爐按爐膛前後共分6個控溫區分佈在爐膛內,合理設置測溫點位置,可避免真空罐因受熱不均勻而產生大幅度變形。控制系統各區均具有超溫斷偶聲光報警、自動切斷加熱電源等安全自動保護功能。

每台控制柜上均設有電壓指示表和三相電流指示表。

5.9.3、系統主要配置:

組合櫃體 (2台) (定製)

PID智能溫度程序控制儀 (6隻) (日本·富士)

功率智能控制器 (6隻) (希曼頓)

可控硅調功模塊(400A):(6套) (希曼頓)

高溫熱電偶(K分度芯) (6支) (上海浦光)

六點溫度記錄儀(1台) (上海大華)

其它儀錶電器電路: (國產名優)

5.9.10、安全保證系統:

為保證設備的安全使用,控制系統具有各種聯鎖保護功能和聲、光報警裝置。

報警功能:當爐溫偏差超過設定值時發出報警,同時停止加熱,防止過熱損害爐體及加熱元件。可控硅調功模塊上設有溫度監測點,具有超溫、過流保護、故障報警等以保證設備及操作人員人身安全。

6.設備安全措施

所有的帶電接頭均設有安全防護罩,並設有安全警示標記。

7.節能措施

爐襯為節能全纖維結構,模塊化裝配,爐襯設計較大的厚度(350mm以上),選用高絕熱性能材料,是提高設備保溫性能和降低熱損失的有效措施。本套設備上所選用優質高溫耐火纖維針刺毯摺疊模塊絕熱性能優,設計的爐襯厚度大於一般設備的爐襯,性能高於國家標準。

PLC系統控制及電器原理圖

1、PLC系統

1.1. 系統採用西門子可編程序控制器(簡稱PLC)控制真空泵、閥門等,PLC控制重要操作步驟除了在內部進行軟體互鎖外,在PLC的輸出外部還設有硬體的互鎖。

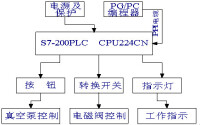

1.2.控制系統組成原理圖

真空退火爐

選用西門子的S7-200系列(CPU224CN型)PLC作為控制中心。該系列PLC具有數字輸入、輸出功能,有豐富的功能指令,14個24VDC輸入,10個繼電器輸出端子EM223模塊:擴展數字量模塊,8個24VDC輸入端子,8個輸出端子,總共22個輸入端子,18個輸出端子,能滿足整個系統的控制要求。

西門子的S7-200系列PLC採用STEP7 4.0編程語言在PC機上編程,最後下載固化到CPU中。確保了程序的易操作和可靠性。

流程圖如下:

三、真空系統:

本爐配備兩套真空系統,每套真空系統由:一台 H150 滑閥泵,一台ZJB1200羅茨泵,一台KT800擴散泵,一台2X-70旋片泵,冷卻泵及氣動高真空擋板閥門等組成,如下圖所示。

料車推拉機構

1、點動減速機電機按鈕,檢查電機轉向是否符合推拉方向要求;

2、把推拉杆掛上料車,啟動按鈕把料車在全程範圍內跑動幾次,檢查各連接處、車輪及軸承處有無異常;

3、.檢查推拉小車前後限位的動作情況是否正常;

4、檢查爐門的開啟和關閉有無卡塞現象;

冷卻系統

1、打開進水閥門,點動水泵電機按鈕開關,看電機轉向是否正確;

2、啟動水泵,檢查主水管路有無滲漏水現象及壓力表壓力指示是否正常;

3、打開機械泵進水閥門,檢查機械泵進水、回水管路各接頭處有無滲漏水現象,若有則處理;

4、按照步驟3依次對羅茨泵、擴散泵、水冷擋板、爐門、爐膽水套的冷卻水管路進行檢查;