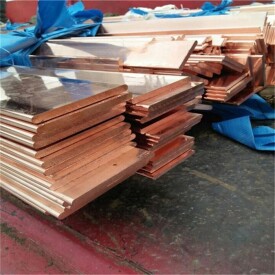

銅母線

製造電機繞組的導電材料

銅母線是製造電機繞組、高低壓電器、開關觸頭,以及供配電安裝用導線等不可缺少的導電材料。

銅母線是銅加工材中的一個主要品種。銅母線具有較高的機械性能,良好的導電性、導熱性,優良的抗腐蝕性、電鍍性、釺焊性,美觀漂亮的金屬光澤及良好的成形加工性能等,因此用它製作的各種輸變電、電器裝備等在電力領域得到了廣泛的應用。近年來隨著國民經濟的持續高速發展,我國銅母線產量和消費量也大幅度提高,同時對銅母線的質量要求也在不斷提高。

銅母線

1、銅母線表面光潔的影響因素

相對於其它金屬而言,銅具有良好的耐腐蝕性,但在高溫、潮濕、酸霧等環境中仍會發生化學變化,導致表面變色。在銅母線生產和儲運過程中,不同程度地存在這些不利環境條件,會對錶面質量產生一定影響。

2、溫度

在大氣環境中,銅在室溫下便會發生緩慢氧化;溫度升高到一百攝氏度時,開始生成黑色氧化銅,氧化速度與時間的對數呈正比;當溫度升高到185攝氏度時,氧化速度顯著提高,溫度升高到400攝氏度以上時,氧化速度更快,呈拋物線狀升高。

3、濕度

在潮濕環境中,由於有水汽存在,導致銅母線表面腐蝕或氧化。在溫度一定時,氧化膜生長速度隨濕度增高而加大。

4、拉伸加工工藝潤滑劑因素

工藝潤滑劑的作用一是減少摩擦,二是確保和改善加工材的表面質量,三是防止金屬粘焊在模具上,四是冷卻降溫作用。銅母線拉伸加工過程中殘存在銅母線表面上的潤滑劑、殘酸、殘水等也會直接或間接地影響銅母線表面質量。較好的潤滑劑,其潤滑性好,容量殘留在銅母線表面上是銅母線表面產生變色或腐蝕斑痕的根源。

傳統銅母線生產一般採用“壓扁一拉拔一退火"工藝。該方法主要有以下缺點:

2.產品的電阻率和機械性能不均勻,較難滿足變壓器、電機等阻抗匹配的要求。

3.寬厚比大於10和斷面積大的銅母線生產十分困難。

4.生產的裸線如果表面處理不得當,扁線表面的潤滑劑殘留影響漆膜的附著質量。

5.根據不同的產品需要配備不同規格的坯料,原材料準備複雜。

6.必須有退火工序,耗電量大,生產周期長,設備佔地面積大。

7.生產工序多,周期長,勞動強度大,設備陳舊很難作到文明生產。

8.扁線拉拔過程中潤滑液受熱揮發產生刺激氣味,影響操作工人的身體健康,而且潤滑液需要處理才能排放,否則造成環境污染。

由連續擠壓變形原理和工藝可以看出,連續擠壓與傳統工藝相比,具有如下優點:

1.成形過程為熱擠壓塑性成型,可消除原材料表面缺陷及機械損傷對產品質量的影響,產品表面不會產生傳統工藝方法極易出現的翹皮、毛刺等缺陷,使得銅母線具有良好的表面質量。

2銅母線連續擠壓時,銅坯料在擠壓模口前處於高溫、高壓的三向壓應力條件下,銅桿的原始內部鑄造缺陷如氣孔、縮松等可以在連續擠壓過程中被消除,而不會像拉拔工序那樣,由於其軸向拉應力的作用,會使橫向缺陷發牛擴展。所生產的銅母線可獲得優良的性能.

3由於連續擠壓的特殊的熱變形過程,使得所生產的銅母線具有很細的晶粒度,內部組織緻密。

4.省去了退火工序,不僅可以節省電能而且徹底避免了退火過程中因爐溫不均勻而導致的產品性能變化,可保證產品的性能沿整個長度均勻一致,容易滿足變壓器、電機等的阻抗匹配的要求。

5.優化的模具材料和結構可保證產品具有較高的尺寸精度,不僅可以達到國家標準和IEC標準的要求,而且保證了同批產品具有相同的尺寸和性能。

6.由於取消了退火工序,明顯縮短了生產周期。

7.生產過程中不會產生任何環境污染。

8.整條生產線採用了先進的計算機控制系統,使得生產過程中實現了設備的自動化,提高了生產線運行的穩定性和可靠性,極大降低了操作工人的勞動強度。

一、確保爐料乾燥,加強熔體覆蓋,改進鑄造工藝

銅母線

二、加強生產工藝過程式控制制和生產管理

為了減少銅母線表面缺陷,加強工藝過程式控制制和生產管理很重要。

三、銅母線坯酸洗

銅錠經加熱擠壓變形成銅母線坯后,因為加熱使銅母線坯表面存在許多氧化銅,要通過酸洗工序才能去除。

四、熱擠壓模、拉伸模的優化選擇及合理使用

銅熱擠壓模是在惡劣的高溫條件下工作,一般使用兼具陶瓷特性(硬度大、耐磨性、耐高溫、抗氧化、抗腐蝕)和金屬特性(高韌性、可塑性)的金屬陶瓷模。

四、模具拉伸用工藝潤滑劑

工藝潤滑劑按聚合狀態可分為三類:一是全油和混合油;二是水基型乳化液;三是固體潤滑劑。國內銅加工行業的銅母線生產企業,使用比較成功的是採用水基型乳化液作工藝潤滑劑。它既具有油的潤滑性和穩定性,又具有水的冷卻性和清洗性,且價格低,使用方便。在實際生產中,最好要購買專業廠家配置生產的潤滑劑;由於潤滑劑中含有大量的水,時間長易變質,在使用過程中要注意維護和監測,按規定要定期更換。

五、拉伸、矯直、剪切過程的表面保護

經酸洗后的銅擠壓坯用模具拉伸,為了保護拉伸后光亮的表面不在矯直、剪切生產過程或吊裝搬運過程划傷、碰傷、摩傷,將拉伸后的銅母線平擺在乾淨的麻袋上,每層都在頭、中、尾三部份隔開。