電爐鍊鋼

具有脫磷、脫硫功能的鍊鋼過程

電爐鍊鋼主要利用電弧熱,在電弧作用區,溫度高達4000℃。冶鍊過程一般分為熔化期、氧化期和還原期,在爐內不僅能造成氧化氣氛,還能造成還原氣氛,因此脫磷、脫硫的效率很高。

電爐鍊鋼

以電為能源的鍊鋼過程。

電爐鋼多用來生產優質碳素結構鋼、工具鋼和合金鋼。這類鋼質量優良、性能均勻。在相同含碳量時,電爐鋼的強度和塑性優於平爐鋼。電爐鋼用相近鋼種廢鋼為主要原料,也有用海綿鐵代替部分廢鋼。通過加入鐵合金來調整化學成分、合金元素含量。

以廢鋼為原料的電爐鍊鋼,比之高爐轉爐法基建投資少,同時由於直接還原的發展,為電爐提供金屬化球團代替大部分廢鋼,因此就大大地推動了電爐鍊鋼。世界上現有較大型的電爐約1400座,電爐正在向大型、超高功率以及電子計算機自動控制等方面發展,最大電爐容量為400噸。

電爐鍊鋼

電爐鍊鋼

短流程工藝是相對於傳統的長流程(學術上稱為傳統流程)而言的。傳統的長流程是指高爐—轉爐—連鑄(或模鑄)流程。

電爐短流程以20世紀90年代初美國的電爐—薄板坯連鑄流程為代表。自該流程投產以來,引起了世界鋼鐵界的重視。緊湊式電爐短流程是電爐短流程的典型代表。

與傳統流程相比,電爐短流程具有以下特點:

電爐鍊鋼

2)生產成本低,勞動生產率高。鋼鐵聯合企業從鐵—焦—燒開始到熱軋板卷為止,噸鋼能耗一般為23GJ/t,而以廢鋼為原料的電爐鋼廠短流程工藝生產的產品能耗接近10GJ/t,能耗降低60%左右。

3)在世界每年廢鋼產量為3億多噸的情況下,電爐短流程的發展對於促進環保,消化廢鋼,凈化冶金工廠的環境起到了良好的推動作用。因此,發達國家把發展緊湊式電爐短流程作為重點。

近些年,我國電爐流程的發展雖然受到重視,但發展電爐短流程應慎重一些,可以適當發展,不可盲目。因為在當前條件下,我國不具備電能和廢鋼方面的優勢,即不具備成本優勢。在江陰興澄鋼鐵有限公司,已建成我國第一條四位一體的特殊鋼短流程生產線,工藝流程為:100t直流電弧爐冶鍊—LF、VD精鍊—R=12m大方坯連鑄—熱送全連軋,全套全新設備從德國引進,能夠開發生產合金結構鋼、彈簧鋼、齒輪鋼、易切削鋼、軸承鋼、高壓鍋爐管坯鋼等品種,將成為全國優質鋼、特殊鋼裝備水平領先、能力超百萬噸的企業。

超高功率電弧爐是指單位時間輸入到電爐中的能量比普通電弧爐大2~3倍。主要優點是:大大縮短了熔化時間,提高了勞動生產率;改善了熱效率,進一步降低了電耗;使用大電流短電弧,熱量集中,電弧穩定,對電網的影響小等。配套設備和相關技術有:採用大容量變壓器,可在有載情況下變換電壓;在爐體上大面積使用水冷爐壁和水冷爐蓋;採用油一氧噴槍助熔死角冷區;使用計算機控制等。

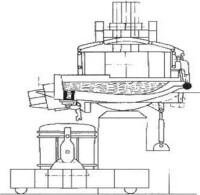

電弧爐偏心爐底出鋼

電爐鍊鋼

(1)熔池中可以保留98%以上的熔渣;

(2)耐火材料消耗可降低25%左右;

(3)出鋼時鋼水溫度一般只下降25℃左右;

(4)出鋼時間短,60t電弧爐的出鋼時間僅80s左右;

(5)每噸鋼電耗可下降20kW·h左右;

(6)每噸鋼電極消耗可降低0.5kg左右;

(7)出鋼口耐火材料內襯壽命可達250次左右。

偏心爐底出鋼的一個最大缺點是要求電弧爐為高架式結構。我國電弧爐結構多為地坑式,高架式較少,再加上爐容量較小、車間設備老化,改造困難,發展和推廣偏心爐底出鋼還將有一個長期的過程。

1982年,世界上第一台用於實際生產的直流電弧爐在德國製造,其中心石墨電極作為陰極接入電路,底電極是陽極,由兩塊水平金屬組成,金屬板上裝有導氣冷卻片,許多觸針附在金屬板上,觸針之間注入鎂砂填充。電流經爐底水平金屬板導入觸針,然後通入熔池。直流電弧爐的操作與交流電弧爐差別不大,只是為保證爐料與底電極之間保持良好接觸,出鋼時要保留一部分鋼水。若要更換鋼種,必須將爐內鋼水除凈。

對於直流電弧爐來說,偏心爐底出鋼、水冷爐壁、水冷爐蓋、氧-燃燒嘴、廢鋼預熱等新技術,均比較合適,且效果較好。

直流電弧爐主要優點是:電極消耗較低,只有三相交流電弧爐的一半左右;生產成本較低。但因其仍處於不斷完善過程中,也存在不少問題:底電極與爐料接觸不良;鋼棒式底電極產生氧化和產生沸騰;鋼銷式(針狀)底電極維修困難;石墨—鎂磚易增碳;爐內溫度不均勻;底電極散熱不良等。其缺點是電價較高時,地方成本較高。