可燃粉塵

生產中產生的可燃細小粉末

可燃粉塵,是生產過程中產生的可燃、可爆炸的細小粉末,應預防其大量產生。

在高分子塑料工業、合成染料和塗料,新型洗滌劑、漂白粉、農藥和藥品製造業以及植物纖維紡織工藝等普遍存在著粉塵爆炸的危險。隨著生產技術向均質化、流態化發展,出現可燃性粉塵的行業越來越多。如:金屬:鎂粉、鋁粉、鋅粉;碳素:活性炭、電炭、煤;糧食:麵粉、澱粉、玉米面;飼料:魚粉;農產品:棉花、亞麻、煙草、糖;林產品:木粉、紙粉;合成材料:塑料、染料;火藥、炸藥:黑火藥、TNT。

粉狀的可燃固體,不僅有著火的危險,而且一旦飛揚懸浮於空中,與空氣均勻混合併達到一定濃度範圍時,遇火源還會發生爆炸。

分類粉塵爆炸的危險性存在於不少工業生產部門,目前已發現下述七類粉塵具有爆炸性。

(1)金屬,如鎂粉、鋁粉、錳粉。

(2)煤炭,如活性炭和煤。

(3)糧食,如麵粉、澱粉。

(4)合成材料,如塑料、染料。

(5)飼料,如血粉、魚粉。

(6)農副產品,如棉花、煙草。

(7)林產品,如紙粉、木粉等。

粉塵爆炸特點懸浮於空氣中的粉塵受熱時,塵粒表面的分子由於熱分解或乾餾作用,揮發出氣體,與空氣混合形成爆炸性混合物。因此,粉塵爆炸實質上是氣體爆炸。具有下列特徵:

(1)飛揚懸浮於空氣中的粉塵與空氣組成的混合物,也和氣體或蒸氣混合物一樣,具有爆炸下限和爆炸上限。

(2)粉塵與空氣的混合物的爆炸反應也是一種鏈鎖反應,即在火源作用下,產生原始小火球,隨著熱和活性中心的發展和傳播,火球不斷擴大而形成爆炸。

(3)與氣體混合物的爆炸相比較,粉塵混合物的爆炸有下列特點:粉塵混合物爆炸時,其燃燒並不完全,這是和氣體或蒸氣混合物有不同之處,例如煤粉爆炸時,燃燒的基本是所分解出來的氣體產物,灰渣是來不及燃燒的。

(4)粉塵爆炸有產生二次爆炸的可能性,因為粉塵初次爆炸的氣浪會將沉積的粉塵揚起,在新的空間形成達到爆炸極限的混合物,而產生二次爆炸,這種連續爆炸會造成極嚴重的破壞。

(5)爆炸的感應期較長,粉塵的燃燒過程比氣體的燃燒過程複雜,有的要經過塵粒表面的分解或蒸發階段,有的要有一個由表面向中心延燒的過程,因而感應期較長,可達數十秒,為氣體的數十倍。

(6)粉塵點火的起始能量大,達10J數量級,為氣體的近百倍。粉塵爆炸會產生兩種有毒氣體,一種是一氧化碳;另一種是爆炸物(如塑料)自身分解的毒性氣體。

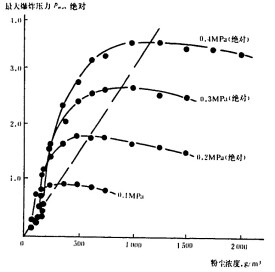

爆炸極限粉塵爆炸極限是以其在混合物中所佔質量比表示的(g/m3)。

(1)粉塵混合物的爆炸危險性是以其爆炸濃度下限(g/m3)來表示的。這是因為粉塵混合物達到爆炸下限時所含固體物已相當多,以雲一樣(塵雲)的形狀飄浮於空中。這樣高的濃度通常只有設備內部或直接接近它的發源地空間才能達到。至於爆炸上限,因為濃度太高,以致大多數場合都不會達到,所以沒有實際意義,例如糖粉的爆炸上限是13500g/m3。

(2)粉塵混合物的爆炸下限不是固定不變的,它的變化與下列因素有關:分散度、濕度、火源的性質、可燃氣含量、氧含量、惰性粉塵和灰分、溫度等。

影響粉塵爆炸危險性因素一般是分散度越高,可燃氣體和氧的含量越大,火源強度、原始溫度越高、濕度越低和惰性粉塵及灰分越少,爆炸範圍也就越大。

(1)粒度越細的粉塵,其單位體積的表面積越大,越容易飛揚,所需點火能量小,所以容易發生爆炸。

(2)隨著空氣中氧含量的增加,爆炸濃度範圍則擴大。有關資料表明,在純氧中的爆炸濃度下限能下降到只有空氣中的1/3~1/4。

(3)當塵雲與可燃氣體共存時,爆炸濃度相應下降而且點火能量也有一定程度的降低,因此,可燃氣體的存在會大大增加粉塵的爆炸危險。

(4)爆炸性混合物中的惰性粉塵和灰分有吸熱作用,例如煤粉中含11%的灰分時可發生爆炸,而當灰分達到15%~30%時,就很難爆炸了。

(5)空氣中的水分除了吸熱作用之外,水蒸氣還佔據空間,稀釋了氧含量而降低粉塵的燃燒速度,而且水分增加了粉塵的凝聚沉降,使爆炸濃度不易出現。

(6)當溫度和壓力增加時,爆炸濃度極限範圍擴大,所以點火能量減小。

(7)適當增濕、清除積塵、縮小粉塵擴散範圍和控制火源等,是粉塵防爆的重要措施。

——摘自《安全科學技術百科全書》(中國勞動社會保障出版社,2003年6月出版)

提起爆炸,人們總是很自然地想到爆炸物或可燃氣體與氧氣(或空氣)爆炸時震天動地的轟響。殊不知,懸浮在空氣中的那些悠悠飄揚的粉塵也會引起威力巨大的爆炸。

粉塵爆炸事故在國內外屢見不鮮。昭和41年,日本橫濱飼料廠的玉米粉塵爆炸,引起累積性連鎖燃燒,使整個工廠遭到蔓延性重大“天災”。1921年美國芝加哥一台大型穀類提升機發生粉塵爆炸,其爆炸力將40座每座約裝30萬噸糧食的倉室,從底座掀起,並移動了152.4毫米,結果6死1傷,經濟損失達400萬美元。1942年我國本溪煤礦曾發生世界上最大的煤塵爆炸,死亡1549人,重傷246人。1987年3月15日凌晨,我國哈爾濱亞麻紡織廠聯合廠梳麻、前紡、準備3個車間,突然發生強大的粉塵爆炸並引起大火,使103萬平方米廠房、189(套)設備遭到不同程度的毀壞,直接經濟損失881.9萬元。事故中死亡58人,重傷數人,輕傷112人。

粉塵為什麼會發生爆炸呢?原來是由於懸浮在空氣中的可燃粉塵燃燒而形成的高氣壓所造成的。粉塵是固體物質的微小顆粒。它的表面積與相同重量的塊狀物質比較要大得多,故容易著火。如果它懸浮在空氣中,並達到一定的濃度,便形成爆炸性混合物。一旦遇到火星,就可能引起迅速燃燒—爆炸。爆炸時,氣壓和氣壓上升率越高,其爆炸率也就越大。而粉塵的燃燒率又是與粉塵粒子的大小、易燃性和燃燒時所釋放出的熱量以及粉塵在空氣中的濃度等因素有關。

根據科學試驗測定,粉塵爆炸的條件有三個。一是燒料。乾燥的微細粉塵、浮遊粉塵的濃度每立方米達到:煤粉30~40克、鋁粉40克、鐵粉100克、木粉12.6~25克、小麥粉9.7克、糖10.3克。二是氧氣。空氣中的氧氣含量達到21%。三是熱能,即40毫焦爾以上的火源。麵粉或飼料等粉塵的起爆溫度相當於一張易燃紙的點燃溫度。車間內機械裝置的軸承或皮帶摩擦過熱,即可達到引爆的能量。此外,易產生靜電的設備未能妥善接地或電氣及其配線連接處產生火花,尤其是粉碎機的進料未經篩選,致使鐵物混入,產生碰撞性火星,皆可引發粉塵爆炸。

最常見的粉塵爆炸有煤粉、麵粉、木粉、糖粉、玉米粉、土豆粉、干奶粉、鋁粉、鋅粉、鎂粉、硫磺粉等。但只要我們加強防範措施,這類爆炸還是完全可以避免的。如採用有效的通風和除塵措施,嚴禁吸煙及明火作業。在設備外殼設泄壓活門或其他裝置,採用爆炸遏制系統等。對有粉塵爆炸危險的廠房,必須嚴格按照防爆技術等級進行設計,並單獨設置通風、排塵系統。要經常濕式打掃車間地面和設備,防止粉塵飛揚和聚集。保證系統要有很好的密閉性,必要時對密閉容器或管道中的可燃性粉塵充入氮氣、二氧化碳等氣體,以減少氧氣的含量,抑制粉塵的爆炸。

1999年2月,美國麻薩諸塞州的某鑄造廠發生一起火災爆炸案。美國職業安全衛生署(OSHA)與州及當地政府對此次事故直行聯合調查。聯合調查報告指出,火災起因於未知點火源引燃殼模鑄造機(shell molding machine),再藉由灌入鑄造造機而形成大量沉積的酚醛樹酯粉塵原料蔓延至通風系統的導管。小型的初始爆燃(deflagration)先於導管內發生,並使粉塵在導管外開始沉降。接踵而至的粉塵氣雲成為了二次爆炸所需的燃料,而二次爆炸的威力足以掀起屋頂並造成牆壁損毀。聯合調查報告中所列的事故原因,包括下列缺失項目:①控制粉塵累積方面管理不善;②通風系統設計存在缺陷;③火爐的維護不善;④設備缺乏有效的安全裝置。

2003年1月,破壞力極大的火災爆炸毀壞一家位於北卡羅來納州以生產合成橡膠製藥物傳遞元件的製藥廠,造成6名員工死亡,38名人員受傷,其中包括2名消防隊員。美國化學安全與危害調查委員會(U.S. Chemical Safety and Hazard Investigation Board, CSB),其為獨立的聯邦機構並負責調查化學品事故,公布最終報告,結論為可燃性聚乙烯粉塵的累積於天花板上而引起爆炸。CSB並沒有確定是何種原因引燃初始火災,或粉塵是如何在隱蔽的天花板空間內散布而產生爆炸性氣雲。爆炸嚴重毀損此座工廠,造成附近工廠輕微損害。CSB指出事故原因,包括下列缺失項目:①沒有進行危險評估;②對危害認識不足;③工程管理不善。

2003年2月,一家位於肯塔基州的隔音棉製造工廠發生另一件致命粉塵爆炸事故。CSB也對此事故進行調查,其報告指出,可能的點火原因為小火自一個未被注意的火爐蔓延開,而引燃了附近生產線清除作業所產生的粉塵氣雲,隨後,致死的粉塵爆炸接連發生遍及全廠區。CSB辯識出幾個粉塵控制不當、爆炸預防及減緩措施不當的原因:①沒有進行危險評估;②對危害認識不足;③維修程序不當;④建築物設計不合理。

在1970年後期,在具有貨梯的穀倉內,發生了一連串破壞力強大的稻穀粉塵爆炸事故,共造成59死49傷。為了回應這些悲慘的事故,OSHA發布了《稻穀貨梯為業危害警訊(Grain Elevator Industry Hazard Alert)》提供僱主、員工及其他官員了解稻穀儲存及分配的安全衛生危害。

1987年,OSHA公布《稻穀作業設施標準(Grain Handling Facilities standard, 29 CFR 1910.272)》,現今仍然有效。此標準、緊急應變計劃(Emergency Action Plan, 29 CFR 1910.38)等其他OSHA標準及新版產業標準等,對降低此產業的爆炸發生及減緩其影響皆扮演了重要角色。稻穀產業案例,可以應用至其他生產或使用可燃性粉塵的產業。

在容器或建築物內,散佈於空氣中的金屬粉塵亦可能產生爆炸。2003年10月,一家位於印第安納州的汽車輪胎製造廠發生一起爆炸事故,CSB亦對此事故進行調查。雖然調查報告並未發布,但CSB的新聞稿報導其事故歷程類似於先前所述的有機粉塵爆炸事故:在碎片熔融爐附近發生初次爆炸,而鋁粉參與了初次爆炸,隨後,集塵設備發生二次爆炸。

2月28日下午13:03分,台州經濟技術開發區一公司拋光車間第2生產線風道內發生爆炸,造成第2生產線以及相鄰的左右兩條生產線建築物的同時跨塌,繼而引發火災。事故共造成1人死亡,3人重傷,以及其他建築物門窗爆裂、隔牆破壞等財產損失。事故發生后,台州市、台州市經濟開發區等領導到現場指導事故搶救和善後工作。台州市安監局組成了事故調查組,並了聘請了有關專家對事故原因進行了深入調查分析。經查,本次事故的經過為:拋光作業中的粉塵(主要是鐵粉、鋁粉)在風道內積聚,設在風道外的拋光機在拋光作業過程(用砂帶拋光鐵件)產生火星,並通過排風機吸風口將火星帶入積聚粉塵的風道內,首先引起風道內蓄積的殘留物燃燒,發生小範圍火災,員工立即停機打開風道門滅火,在使用乾粉滅火器滅火失敗后,有員工用水直接潑向風道內明火處滅火。在大致確認沒有明火后將風道門關閉,隨後開機作業,瞬間發生強烈爆炸。直接原因為:員工在初期火災滅火時使用水介質,直接導致風道內的金屬粉塵遇水反應產生易燃易爆性氣體,同時也促使金屬粉末自行發熱到足以引起局部燃燒,在已有粉塵雲存在的情況下,增加了爆炸危險。最後調查確認事故的原因為風道內懸浮粉塵遇火源發生了粉塵爆炸。鐵粉鋁粉發生爆炸比較罕見,對此類事故的防範意識也相對薄弱。為了加強此類事故的安全預防,杜絕類似事故的發生,台州市安監局深入調查事故原因,對生產工藝類似的企業均提出整改要求:一是應聘請有資質的專業設計單位進行風道的設計和改造,增加引風和除塵措施,消除粉塵積聚隱患。二是機械和電氣設備採用火星屏蔽措施。三是粉塵爆炸環境區域內減少同時作業人員。增加與非防爆區域的隔離,避免事故後果擴大。四是加強全體員工的消防知識和安全生產知識培訓;加強專用消防器材的配備或保養;建議進行針對性的消防演習。

2014年8月2日,礦山開採、粉末冶金、糧食加工、食品生少65人死亡。初步查明,爆炸系因粉塵遇到明火引發的安全事故。

處於粉塵狀態的物質較之固體狀態物質有所不同,尤其是在燃燒特性方面,原來非燃物質可能變為可燃物質,原來是難燃物質可能變成易燃物質,可燃、易燃物可能變為易爆炸物質,而這一變化是由粉塵的特性所決定的。

(一)粉塵的表面自由能

對於任何粉塵粒子來講,其表面分子與內部分子所處的能量狀態是不同的。在粉塵粒子內部的分子,因四面八方均具有同類分子包圍著,所受周圍分子的引力是對稱的,可以相互抵消而受力總和為零,它做分子運動(震動)時不需要消耗功,而靠近粒子表面的分子,由於內部密集的同類分子的引力遠大於外部其他分子(念氣體分子)對它的引力,所以不能相互抵消,這些力的總和垂直於粉塵表面而指向粉塵內部,亦即表面分子受到內向的拉力,表面上的分子總比內部分子具有更高的能量,這種能量叫做表面自由能。

(二)粉塵的分散度和表面積

所謂粉塵的分散度就是粉塵按不同粒徑(直徑)分佈的一種形式。其中小粒徑粉塵越多,我們就稱其分散度大,而分散度的大小又決定著粉塵的表面積,其分散度越大,則表面積越大,表面分子越多,導致表面自由能越大。

(三)粉塵的吸附性

其他物質分子在粉塵表面上相對聚集的現象稱為粉塵的吸附現象。由於粉塵具有較大的表面及自由能,而物質又具有由高能態向低能態轉化的趨勢。能態越低越穩定,所以,它對周圍分子尤其是快速移動的氣體分子具有吸附性。通過吸附其他分子來降低部分表面自由能。

綜上所述,由於粉塵的分散度較大,具有較大的表面積,從而具有較高的表面自由能,使粉塵的狀態不穩定,活性增高,在理化性質上表現為粉塵較之原物質具有較小的點火能量和自燃點。(如塊狀時不能燃燒的鐵塊,在粉碎成粉塵時,最小點火能量小於100mJ,自燃點小於300℃;煤粉的點火能量小於40mJ)。表面積的增大和吸附特性的存在,使得粉塵與空氣中氧分子的接觸面增大,增加了反應速度;表面積的增大,還使固體原有的導熱能力下降,易使局部溫度上升,也有利於反應進行。

同時,粉塵在擴散作用大於重力作用時具有懸浮狀態的穩定性,易與空氣形成粉塵雲。當各種條件具備時,粉塵就會發生爆炸。

粉塵的火災爆炸事故多發生在煤礦、麵粉廠、糖廠、紡織廠、硫磺廠、飼料、塑料、金屬加工廠及糧庫等廠礦企業。這與粉塵爆炸所需條件有關。粉塵爆炸本身是一類特殊的燃燒現象,它也需要可燃物、助燃物和點火源三個條件。

(一)粉塵本身是可燃粉塵。可燃粉塵分有機粉塵和無機粉塵兩類。有機粉塵如麵粉、木粉、化學纖維粉塵等,基本是可燃的。而無機粉塵包括金屬粉塵和一部分礦物性粉塵(如煤、硫等),也都是可燃粉塵。黃沙和塵土的粉塵也很微小,但由於它們本身不能夠燃燒,因此不具危險性。

(二)粉塵必須懸浮在助燃氣體(如空氣中),並混合達到粉塵的濃度爆炸極限。粉塵在助燃氣體中懸浮是由於粉碎、研磨、輸送、通風等機械作用造成的。大粒徑的粉塵一般沉降為只有燃燒能力的沉積粉塵,只有小粒徑的粉塵才能在助燃氣體中懸浮。同時,爆炸粉塵的危險性也用濃度爆炸極限下限來表示,一般是20~60g/m3,低於這個濃度,難以形成持續燃燒,更談不上爆炸。

(三)有足以引起粉塵爆炸的點火源。粉塵具有較小的自燃點和最小點火能量,只要外界的能量超過最小點火能量(多數在10mJ~100mJ)或溫度超過其自燃點(多數在400℃~500℃),就會爆炸。

當上述三個條件同時滿足時,就可能發生粉塵火災爆炸事故。

需指出的是,粉塵極有可能發生破壞性更大的二次爆炸。當粉塵懸浮於含有足以維持燃燒的氧氣環境中,並有合適的點火源時,可能發生初次爆炸,並引起周圍環境的擾動,使那些沉積在地面、設備上的粉塵彌散而形成粉塵雲,遇火源形成災難性的第二次爆炸;另外第一次爆炸后,在粉塵的爆炸點,由於空氣受熱膨脹,密度變小,迅速形成爆炸點逆流(俗稱“返迴風”),遇粉塵雲和熱能源,也會發生第二次爆炸。

五、粉塵爆炸的預防和火災撲救措施

由於粉塵爆炸事故撲救極為困難,因此做好預防工作是尤為重要的。主要預防措施有以下幾條:

(一)消除粉塵源。採用良好的除塵設施來控制廠房內的粉塵是首要的,可用的措施有封閉設備,通風排塵、抽風排塵或潤濕降塵等。除塵設備的風機應裝在清潔空氣一側。應注意易燃粉塵不能用電除塵設備,金屬粉塵不能用濕式除塵設備。設備啟動時應先開除塵設備,后開主機;停機時則正好相反,防止粉塵飛揚。粉塵車間各部位應平滑,盡量避免設置一些其他無關設施(如窗幕、門簾等)。管線等盡量不要穿越粉塵車間,宜在牆內敷設,防止粉塵積聚,另外,在條件允許下,在粉塵車間噴霧狀水,在被粉碎的物質中增加水分也能促使粉塵沉降,防止形成粉塵雲。在車間內做好清潔工作,及時人工清掃,也是消除粉塵源的好方法。

(二)嚴格控制點火源。消除點火源是預防粉塵爆炸的最實用、最有效的措施。在常見點火源中,電火花、靜電、摩擦火花、明火、高溫物體表面、焊接切割火花等是引起粉塵爆炸的主要原因。因此,應對此高度重視。此類場所的電氣設備應嚴格按照《爆炸和火災危險環境電力裝置設計規範》進行設計、安裝,達到整體防爆要求,盡量不安裝或少安裝不易產生靜電,撞擊不產生火花的材料製作,並採取靜電接地保護措施。被粉碎的物質必須經過嚴格篩選、去石和吸鐵修理,以免雜質進入粉碎機內產生火花。需要指出的是,近幾年因集塵設施粉塵清理不及時,長期運轉積熱引起的火災事故屢有發生,這也應引起人們的重視。

(三)採取可靠有效的防護措施。對於較小的粉碎裝置,可以增加其強度,並要考慮防止爆炸火焰通過連接處向外傳播;為減小爆炸的破壞性可設置泄壓裝置,如對車間採用輕質屋頂、牆體或增開門窗等。但應注意,泄壓裝置宜靠近易發生爆炸的部位,不要面向人員集中的場所和主要交通要道;為減少助燃氣體含量,在粉塵與助燃氣體混合氣中添加惰性氣體(如N2),減少氧含量,也是可行方法之一。(但對有些場所不可能實現,且造價亦高,目前實用價值較小)。也可以採用先進的粉塵爆炸抑制裝置,避免事故的發生。另外加強工作人員的安全教育,加大管理力度,及時清掃、檢修設備也是必不可少的防護措施。

撲救粉塵爆炸事故的有效滅火劑是水,尤以霧狀水為佳。它既可以熄滅燃燒,又可濕潤未燃粉塵,驅散和消除懸浮粉塵,降低空氣濃度,但忌用直流噴射的水和泡沫,也不宜用有衝擊力的乾粉、二氧化碳、1211滅火劑,防止沉積粉塵因受衝擊而懸浮引起二次爆炸。

對一些金屬粉塵(忌水物質)如鋁、鎂粉等,遇水反應,會使燃燒更劇烈,因此禁止用水撲救。可以用干沙、石灰等(不可衝擊);堆積的粉塵如麵粉、棉麻粉等,明火熄滅后內部可能還陰燃,也因引起足夠重視;對於面積大、距離長的車間的粉塵火災,要注意採取有效的分割措施,防止火勢沿沉積粉塵蔓延或引發連鎖爆炸。

總之,隨著經濟的發展,塑料、有機合成、粉末冶金及糧食加工等工業也不斷發展。粉塵的種類和用量急驟增加,加之操作工藝的自動化、連續性,粉塵爆炸的潛在危險性大大增加,預防粉塵爆炸有較高的現實意義。因此在生產過程中要嚴格執行國家的技術規範和操作規程,落實各項安全規章制度,避免粉塵爆炸事故的發生。

為有效防止粉塵爆炸事故的發生,生產可燃粉塵的工廠或車間的建設和管理及操作,要嚴格按照國家標準GB15577-1995《粉塵防爆安全規程》執行。

綜合抑塵技術主要包括柏美迪康生物納膜抑塵技術、雲霧抑塵技術及濕式收塵技術等關鍵技術。

生物納膜抑塵技術,生物納膜是層間距達到納米級的雙電離層膜,能最大限度增加水分子的延展性,並具有強電荷吸附性;將生物納膜噴附在物料表面,能吸引和團聚小顆粒粉塵,使其聚合成大顆粒狀塵粒,自重增加而沉降;該技術的除塵率最高可達99%以上,平均運行成本為0.05~0.5元/噸。

雲霧抑塵技術是通過高壓離子霧化和超聲波霧化,可產生1μm~100μm的超細干霧;超細干霧顆粒細密,充分增加與粉塵顆粒的接觸面積,水霧顆粒與粉塵顆粒碰撞並凝聚,形成團聚物,團聚物不斷變大變重,直至最後自然沉降,達到消除粉塵的目的;所產生的干霧顆粒,30%~40%粒徑在2.5μm以下,對大氣細微顆粒污染的防治效果明顯。

濕式收塵技術通過壓降來吸收附著粉塵的空氣,在離心力以及水與粉塵氣體混合的雙重作用下除塵;獨特的葉輪等關鍵設計可提供更高的除塵效率。

適用於散料生產、加工、運輸、裝卸等環節,如礦山、建築、採石場、堆場、港口、火電廠、鋼鐵廠、垃圾回收處理等場所。