硅化石墨

硅化石墨

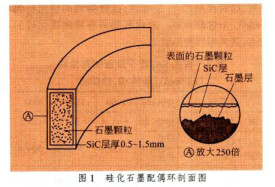

硅化石墨(siliconized graphite)是指在石墨材料表面塗覆碳化硅層而構成的一種複合材料。硅化石墨的硬度實為SiC的硬度,它僅次於金剛石、氮化硼、碳化硼,比碳化鎢、三氧化二鋁等的硬度高。

硅化石墨(siliconizedgraphite)是指在石墨材料表面塗覆碳化硅層而構成的一種複合材料。碳化硅層厚為1~1.5mm,碳化硅層和石墨基體結合緊密。

硅化石墨的生產方法有化學氣相沉積法(CVD),化學氣相反應法(CVR)及液硅滲透反應法等3種方法。

化學氣相沉積(CVD))法

使含硅、碳的氣體通過高溫石墨基體發生熱分解,生成SiC沉積在石墨基體表面。原料為三氯甲基硅烷(CH3SiC3)、四氯化硅、氫、硅蒸氣等。沉積溫度範圍較寬,從1175℃到1775℃。用此法生成的SiC層非常緻密,厚薄均勻,一般厚度約為0.1~0.3mm。但SiC與石墨基體的結合為純機械結合,結合力較弱,在溫度急變時SiC層易發生龜裂、剝落。

化學氣相反應法(CVR)

原料為焦炭粉和過量的石英砂或無定形硅粉,當加熱到2000℃時發生化學反應,生成SiO蒸氣。SiO蒸氣和碳基體反應生成SiC。SiC層和碳基體二者無明顯界面,結合很牢固,在溫度驟變及高負荷情況下不會脫落,但CVR法是SiO氣體滲入碳基體內進行反應,因此,仍然保留了碳基體的多孔性,在用作密封材料時,需用樹脂浸漬或CVD法進行孔隙的填充。

液硅滲透法

此法也屬於CVR的一種。在真空條件下,加熱到1700-1900℃,將碳基體直接浸入熔融的硅液中,液硅逐步滲入碳基體內部,發生反應生成SiC。原料為99.9999%的純硅。SiC層厚度可達3.5mm。反應后,碳基體內含有約17%的遊離硅填充基體的孔隙中,使基體變得緻密不透。但遊離硅的存在降低了硅化石墨的抗腐蝕性能和高溫抗氧化性能。

SiO2,C及SiC之間的反應自由能見表1。

SiO2,C及SiC之間的反應自由能

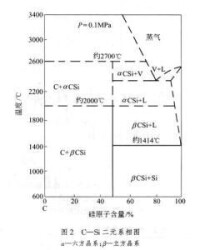

碳和硅的反應隨溫度的變化見圖2。

碳和硅的反應隨溫度的變化

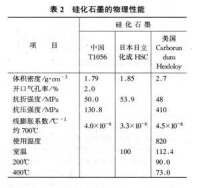

石墨基體材料的熱處理溫度(反映其石墨化程度),熱膨脹係數,氣孔率和孔徑大小及分佈對滲硅過程有很大的影響。為取得硅化石墨較好的性能,石墨基體材料的熱膨脹係數應盡量與SiC接近,最好採用各向同性石墨,開口氣孔率應為12%~15%,孔徑越小反應越均勻。上述幾種方法可根據需要結合進行,如先以CVR法處理,然後再用CVD法處理,這樣得到的硅化石墨不透氣、不含遊離硅。硅化石墨兼有炭和碳化硅的特點,其典型性能見表2。

硅化石墨的典型性能

硅化石墨的硬度實為SiC的硬度,它僅次於金剛石、氮化硼、碳化硼,比碳化鎢、三氧化二鋁等的硬度高。

SiC在高溫下和氧反應生成緻密的Si島玻璃相,阻止了氧和SiC接觸,防止碳化硅繼續氧化,因此,SiC可長期使用於1000℃以上。

硅化石墨加熱到1200℃保持10s,投入室溫的水中,反覆多次,完好如初,既不破裂,也不剝落。