共找到18條詞條名為sbs的結果 展開

sbs

苯乙烯系熱塑性彈性體

目前是世界產量最大、與橡膠性能最為相似的一種熱塑性彈性體。

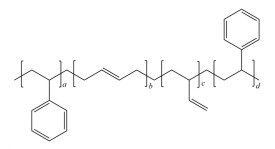

苯乙烯系熱塑性彈性體(又稱為苯乙烯系嵌段共聚物Styreneic Block Copolymers,簡稱SBCs),目前SBCs系列品種中主要有4種類型,即:苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS);苯乙烯-異戊二烯-苯乙烯嵌段共聚物(SIS);苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(SEBS);苯乙烯-乙烯-丙烯-苯乙烯型嵌段共聚物(SEPS)。SEBS和SEPS分別是SBS和SIS的加氫共聚物。

SBS苯乙烯類熱塑性彈性體是是SBCs中產量最大(佔70%以上)、成本最低、應用較廣的一個品種,是以苯乙烯、丁二烯為單體的三嵌段共聚物,兼有塑料和橡膠的特性,被稱為“第三代合成橡膠”。與丁苯橡膠相似,SBS可以和水、弱酸、鹼等接觸,具有優良的拉伸強度,表面摩擦係數大,低溫性能好,電性能優良,加工性能好等特性,成為目前消費量最大的熱塑性彈性體。

SBS在加工應用擁有熱固性橡膠無法比擬的優勢:

(1)可用熱塑性塑料加工設備進行加工成型,如擠壓、注射、吹塑等,成型速度比傳統硫化橡膠工藝快;

(2)不需硫化,可省去一般熱固性橡膠加工過程中的硫化工序,因而設備投資少,生產能耗低、工藝簡單,加工周期短,生產效率高,加工費用低;

(3)加角余料可多次回收利用,節省資源,有利於環境保護。

目前SBS主要用於橡膠製品、樹脂改性劑、粘合劑和瀝青改性劑四大應域。在橡膠製品方面,SBS模壓製品主要用於製鞋(鞋底)工業,擠出製品主要用於膠管和膠帶;作為樹脂改性劑,少量SBS分別與聚丙烯(PP)、聚乙烯(PE)、聚苯乙烯(PS)共混可明顯改善製品的低溫性能和衝擊強度;SBS作為粘合劑具有高固體物質含量、快乾、耐低溫的特點;SBS作為建築瀝青和道路瀝青的改性劑可明顯改進瀝青的耐候性和耐負載性能。

目前我國SBS的生產能力21萬噸/年,而國內市場的需求則已卻超過了35萬噸,國內市場缺口較大,產品具有良好的市場發展前景。

2.1 國外市場分析

世界SBS產品工業化生產始於20世紀60年代。1963年美國Philips石油公司首次用偶聯法生產出線型SBS共聚物,商品名Solprene。1965年美國Shell公司採用負離子聚合技術以三步順序加料法開發出同類產品並實現工業化生產,商品名Kraton D。1967年荷蘭Philips公司開發出星型(或放射型)SBS產品,1972年美國Shell公司又開發出SBS的加氫產品(SEBS)。1973年,Philips公司推出了星型SBS產品。1980年,Firestone公司推出商品名為Streon的SBS產品,該產品的苯乙烯結合量為43%,產品有較高的熔融指數,主要用於塑料改性和熱熔粘合劑。隨後,日本的旭化成公司、義大利的Anic公司、比利時的Petrochim公司等也相繼開發出SBS產品。

進入20世紀90年代以後,隨著SBS應用領域的不斷擴大,世界SBS生產發展迅猛,許多國家的石油化工企業都先後建成SBS生產裝置。尤其在1994-1995年期間,由於Shell公司位美國俄亥俄州的SBS生產裝置發生爆炸,造成世界市場上SBS供應緊張,由此引發了世界SBS生產能力的快速增長,特別是東亞和東南亞地區,如我國台灣省、韓國等地新建了一批大型SBS生產裝置。此外,隨著近幾年苯乙烯嵌段共聚物熱塑性彈性體應用領域的不斷擴大,市場需求增長加快,進而推動生產裝置能力的快速增長。1992-2002年期間世界SBS生產能力年均增長速度達到8.04%,世界SBS生產能力已由1992年的60萬噸/年增長至2002年的130萬噸/年。

目前世界上有美國、義大利、中國、中國台灣省、比利時、法國、德國、日本、韓國等約12個國家和地區生產SBS產品。

1995-2002年世界SBS消費的年均增長速度約6.6%,到2002年已由1992年的56.7萬噸增長至89萬噸的水平,增長速度明顯高於其它合成橡膠品種。

世界SBS主要應用於製鞋、粘合劑、瀝青改性和聚合物改性。在不同的國家和地區各應用領域所佔比例有所不同。在北美和西歐,SBS的最大應用領域是瀝青改性,其次是粘合劑和鞋類;日本SBS主要用於聚合物改性和粘合劑,其次是瀝青改性;而在中國和東南亞地區SBS的最大消費領域則是製鞋業。

預計2002-2007年間,世界SBS產品消費年均增長率約為5-6%,到2007年其消費量將達到115-120萬噸。美國、西歐和日本等發達國家的消費增長趨緩,而亞太地區將成為SBS新一輪發展的中心。

2.2 國內市場分析

我國從20世紀70年代中期開始對SBS進行研究開發,北京燕山石油化工公司研究院、蘭州石油化工公司研究院、北京化工研究院、輕工業部製鞋所等單位均對SBS產品科研開發做了大量的工作。1984年4月燕山石化公司研究院千噸級SBS中試生產技術獲得成功,隨後又開發出萬噸級成套工業技術。

1989年湖南嶽陽巴陵石油化工公司合成橡膠廠採用燕山石化公司研究院的技術,建成國內第一套1.0萬噸/年SBS生產裝置,並於1990年全 面投產,結束了我國SBS產品長期完全依賴進口的局面。1996年底,岳陽石油化工總廠將SBS裝置生產能力擴建至3萬噸/年,1998年又將裝置生產能力擴建至5萬噸/年。近年隨著國內SBS市場的迅速擴大,2001年又再次將裝置能力擴大到10萬噸/年。

繼湖南嶽陽巴陵石油化工公司之後,1993年北京燕山石油化工公司合成橡膠廠也採用燕山石化公司研究院技術,建成了一套年產1萬噸/年SBS生產裝置。隨後在1998年,將該生產裝置的能力從1萬噸/年擴大到3萬噸/年,裝置基本上是生產純膠。2001年公司再次經過擴建改造,建成三條SBS生產線,總設計能力6萬噸/年左右,可生產充油膠。

1997年初,茂名石化公司30萬噸/年乙烯工程合成橡膠裝置投產,裝置設計為年產5萬噸,分別為1萬噸/年 SBS、1萬噸/年低順、3萬噸/年溶聚丁苯,其SBS產品基本為充油產品。2001年該公司對進口裝置進行改造,2條生產線改為都生產SBS,設計生產能力為5萬噸/年左右,裝置開發生產SBS純膠。

據此,到目前為止我國共有3家SBS生產企業,總生產能力為21萬噸/年。其中湖南嶽陽巴陵石油化工公司合成橡膠廠年產10萬噸/年的SBS生產裝置是目前國內最大SBS生產裝置,產品牌號20個;北京燕山石化公司能力6萬噸/年,產品牌號11號;茂名石化乙烯工業公司裝置能力5萬噸/年,產品牌號13個。

此外,燕山石化公司研究院自行研製開發成功的SBS生產技術不僅在國內兩套工業化裝置上取得成功,還先後為義大利Enichem Elastomers公司和中國台灣合成橡膠股份有限公司提供了萬噸級SBS生產裝置成套技術的轉讓。

2003年我國SBS的產量18.6萬噸,進口約16.8萬噸,表觀消費35.4萬噸。

1995年以來,我國SBS產量以30%的速度高速增長,但還是不能滿足國內市場快速增長的需求,進口量逐年增加。國內進口的SBS主要來自我國台灣省,少量來自韓國、日本。

2003年我國SBS總消費量約35萬噸,其中鞋用料約21.3萬噸,約佔總消費量60.9%;瀝青改性劑消費量約6.37萬噸,佔18.2%;粘合劑4.37萬噸,佔總消費量的12.5%;聚合物改性1.65萬噸,佔4.7%;其它1.31萬噸,佔3.7%。

按各個消費領域簡述如下:

製鞋業

用SBS代替硫化橡膠和聚氯乙烯製作的鞋底彈性好(受力或殘餘變形小)、色彩美觀,具有良好的抗濕滑性、透氣性、耐磨性、低溫性和耐曲撓性,不臭腳,穿著舒適等優點,對瀝青路面、潮濕及積雪路面有較高的摩擦係數。廢SBS鞋底可回收再利用,成本適中。鞋底式樣可為半透明的牛筋底或色彩鮮艷的雙色鞋底,也可製成發泡鞋底。用SBS製成的價廉的整體模壓帆布鞋,其重量比聚氯乙烯樹脂鞋輕15-25%,摩擦係數高30%,具有優良的耐磨性和低溫柔軟性。SBS所具有這些優良性能,使得它在製鞋業中的應用十分廣泛。

我國是世界上最大的鞋類產品生產國和最大的鞋類產品消費市場,今後相當時間內,鞋料市場仍將是國內SBS主要的目標市場。中國加入WTO后,鞋類出口配額取消,出口優勢將得到更充分地發揮。為了消除東、西部地區發展的不平衡,國家已開始加大對西部地區的投入,以加速其經濟的發展。在未來幾年內,隨著西部經濟的起飛和人民生活水平的日益提高,人們對以TPR(SBS鞋用粒料)為原料的鞋的需求將逐年上升。另外,西部經濟對外開放加快,將吸引鞋業向西部轉移和發展,從而帶動整個西部市場對SBS的需求。2003年在製鞋業領域我國SBS的消費量約為21.3萬噸,預計到2008年將達到24.7萬噸,2003-2008年的年均增長率約為3%。

瀝青改性

SBS在瀝青改性中的應用包括防水卷材瀝青改性以及道路瀝青改性兩個方面。用SBS改性的瀝青防水卷材具有低溫屈撓性好、自癒合能力和耐久性好、抗高溫流動、耐老化、熱穩定性好以及耐衝擊等特點,可以大大提高防水卷材的性能,延長其使用壽命,可滿足重要建築物和構築物的需要。在包括橋面(混凝土)、地鐵以及地下通道等的市政工程以及包括水池、水渠等的水利工程方面得到了廣泛地應用。

目前我國有很多改性瀝青防水卷材生產廠家,其中引進投產的改性瀝青防水卷材生產線共有15條,國內自行開發的生產線有50多條,總生產能力約為1.4億m2/年,2003年實際消耗SBS約6.37萬噸。隨著我國基礎設施建設的大量投入和建設的加快,我國改性瀝青具有良好的發展前景,相應地SBS的需求將隨之增長。預計到2008年在改性瀝青領域SBS的消費量將達到11.2萬噸,2003至2008年均增長率約為12%。

聚合物改性

SBS是較好的樹脂改性劑,可與PP、PE、PS、ABS等樹脂共混,以改善製品的抗衝擊性能和屈撓性能,這類產品多用於電氣元件、汽車方向盤、保險杠、密封件等。與國外發達國家和地區相比,我國的聚合物改性行業尚處於起步階段。2003年我國聚合物改性方面SBS的消費量約為1.65萬噸。隨著我國汽車工業和家電產業的發展,消費者對商品的舒適性、安全性、耐用性等性能要求將逐步提高,加上我國合成樹脂工業的快速發展,國內聚合物改性行業將得到蓬勃發展。

預計到2003-2008年間,國內SBS產品在聚合物改性的應用將以20%以上的速度快速增長,到2008年將達到4.5萬噸的水平。

粘合劑

由於SBS在烴類溶劑中具有很好的溶解能力,溶解快、穩定性好、內聚力強,避免了用芳香烴溶劑對人體健康的危害。加上SBS膠粘劑良好的彈性、粘接強度和低溫性能,粘度低、抗蠕變性能優於一般EVA類、丙烯酸系粘合劑,在生活中得了廣泛的應用。可用於生產鞋用粘合劑、冶金粉末成型劑、裱膠粘合劑、木材快乾膠、標籤、膠帶用膠、一次性衛生用品用膠、復膜粘合劑、密封膠以及用於掛鉤、電子元件以及一般強力膠、萬能膠以及不幹膠等。

2003年我國膠粘劑行業實際消耗SBS約4.37萬噸。預計到2008年需求量將達到8.7萬噸,2003-2008年需求量的年均增長率約為14.7%。

其它領域

SBS還可用作玩具、傢具和運動設備的主要原料;用作地板材料、汽車座墊材料、地毯底層和隔音材料以及電線和電纜外皮。此外,SBS還可用於水泥加工、汽車製造和房屋內裝修以及各種膠管的製造,用於亮油、醫療器件、家用電器、管帶以及電線電纜等方面。

2003年在其它領域中,國內SBS的消費量約為1.31萬噸。預計到2008年將達到5萬噸,年均增長率高達30%以上。

以苯乙烯、丁二烯為原料生產SBS,工業上採用鋰系引發劑陰離子溶液聚合工藝,聚合物溶液經凝聚脫除溶劑后成為固體產物,常規生產方法採用間歇聚合、濕法凝聚工藝。

目前,國外生產廠商致力於開發連續聚合技術及干法凝聚工藝。與現行的間歇聚合技術相比,連續聚合技術的主要特點是生產效率高,產品質量穩定,物耗和能源消耗低。常規濕法凝聚工藝用水量大,能耗高,污水量較大,並有可能增加產品中凝膠含量,而干法凝聚工藝則可克服濕法凝聚工藝的諸多缺陷,是合成橡膠業界的一次革命。

國內SBS生產工藝技術經過二十多年的開發,已具一定水平。2003年,採用國產化技術建設的SBS裝置生產能力共計16萬噸/年。國產化SBS生產裝置採用間歇聚合、濕法凝聚工藝,連續聚合工藝仍在開發中。前些年,國產SBS產品存在批次間質量不穩定、色澤較深、熔融溫度偏高等問題。近年這一問題基本得到解決,國產技術生產的SBS產品質量已有較大改進,基本接近國外同類產品質量,競爭力有所提高。

雖然我國SBS的研究開發已經取得重要進展,使用自己開發的成套技術建成了兩套萬噸級的生產裝置,並成功地實現了向義大利Enichem Elastomers公司和中國台灣合成橡膠股份有限公司提供了成套技術轉讓。但是目前我國SBS及其系列產品成套技術與國外先進技術相比,無論在物耗、能耗還是品種牌號等方面仍存在一定的差距。因此,從長遠發展來看,國內還需要進一步加大SBS領域的科研投入,在物耗、能耗,生產的連續性及工藝控制進一步提高技術水平,同時在產品的應用開發,品種、牌號的多樣性上爭取獲得更大突破,以增強我國SBS行業參與國際市場的整體競爭力。

目前我國SBS國內市場滿足率僅為50%左右,今後隨著需求量的增加,滿足率還可能更低。這為國內SBS的發展奠定良好的市場基礎。然而我應該看到,目前國內北京燕山石化公司合成橡膠廠和岳陽 巴陵石化公司合成橡膠廠SBS裝置進一步擴能的工作已經展開。國內一些地區和企業也正在加緊對SBS項目的前期研究工作,預計在今後幾年內我國SBS生產裝置能力將會有較大的提高。同時國內市場必將受到中國台灣省、韓國及日本等地區和國家產品的衝擊,國內國際SBS的競爭將日趨激烈。因此新建裝置必須在產品性能及生產成本均具競爭優勢,才能在競爭中得以生存和發展。

目前,國外SBS主要用於粘接劑及瀝青改性劑的生產,而我國SBS產品則主要用於生產檔次較低的鞋料產品。開發SBS的新用途、進行新牌號的研製已迫在眉睫。隨著國家對基本建設的大量投入,高等級公路建設步伐的加快,SBS用於道路瀝青改性是一重要的潛在市場。本項目在實施及投產後,需進一步加大科研力度,加強與瀝青生產廠家以及道路施工部門之間的合作,儘快開發出適合國內實際的SBS改性道路瀝青系列品種牌號,佔領這一新的應用領域。