水泥粉磨

水泥粉磨

水泥粉磨是水泥製造的最後工序,也是耗電最多的工序。其主要功能在於將水泥熟料(及緩凝劑、性能調節材料等)粉磨至適宜的粒度(以細度、比表面積等表示),形成一定的顆粒級配,增大其水化面積,加速水化速率,滿足水泥漿體凝結,硬化要求。

隨著預分解窯發展日趨完善,熟料生產熱耗大幅度降低,而水泥生產綜合電耗卻長期居高不下。20世紀80年代,人們重點關注粉磨技術的改進和突破。關注利用擠壓粉磨技術代替衝擊粉磨技術的研究,以提高粉磨功的利用率,降低水泥生產綜合電耗。因此,水泥粉磨技術創新,對於提高水泥產品質量、節約能源消耗、降低水泥成本,使新型干法水泥生產更具經濟競爭力,具有重要意義。

把熟料、石膏、混合材等沒有水硬性的塊狀物料轉變成具有水硬性的粉狀物料。

用外力克服固體物料分子之間的內聚力,使之分裂,並使物料顆粒的粒徑減小的過程,稱之為粉碎或磨碎,簡稱粉磨。

主要是研究物料的粉碎機理以及在粉碎過程中的能量消耗問題。主要的幾種假說有:

表面積假說:粉碎物料所消耗的能量與粉碎過程中新增加的表面積成正比。其物理基礎是認為組成任何純粹脆性的晶體物質質點之間,具有恆定的分子吸引力,因此,粉碎所消耗的能量與用來拆開分子間的引力、產生新的表面積所需要的能量有一定關係。

體積假說:在相同技術條件下,將幾何形狀相似的同類物料粉碎成幾何形狀也相似的產品時,粉碎消耗的能量與被粉碎物料的體積或質量成正比。根據物體受外力而引起變形的結果來看,當物體受外力后必然在內部引起應力。隨著外力的增加,物體的應力及變形亦隨之加大,當應力達到物料的強度極限時,則外力稍微增加即可使物料破壞。

裂紋理論:又稱邦德理論。內容為粉碎物料所消耗的能量與新產生的顆粒直徑或邊長的平方根成反比。實質是物料一定要在壓力下產生變形,積累了一定的能量之後產生裂紋,最後才能粉碎。所以,粉碎所需的功與裂紋的長度成正比,裂紋長度又與粉碎顆粒尺寸的平方根成反比。

表面積假說的出發點只考慮生成新表面積的多少,而對其他條件完全忽略。體積假說只是考慮物料變形所消耗的能量,而完全沒有考慮生成新表面積。表面積假說和體積假說都只能使用於一定範圍。在破碎和粉磨的中間情況時,兩者都不能給出準確的結果。裂紋理論介於兩者之間,能在比較廣泛的粒度範圍內適用,既適合破碎作業,也適用於粉磨作業。

水泥粉磨按照工藝流程可分為:1,、開路粉末系統,2、閉路粉磨系統,3、聯合粉末系統。

按照設備使用方式可以分為:1、球磨機粉磨系統,2、立磨終粉系統,3立磨-球磨機聯合粉末系統,4、輥壓機終粉系統,5,、輥壓機-球磨機聯合粉磨系統,6、卧式輥磨(Horomill)粉磨系統。

隨著科技的日益發展,將來可能有更多種類的水泥粉磨系統出現。

開路粉磨工藝流程:物料通過磨機后即為產品。流程簡單、設備少、投資少,但是容易產生過粉磨現象。

閉路粉磨工藝流程:物料出磨后經過選粉機系統選出產品,粗粉返回磨機再磨。減少過粉磨現象、可以提高產量、降低電耗、產品細度容易控制,但是系統設備投資大,操作維護較為複雜。

聯合粉磨系統工藝流程:物料通過輥壓機或者立磨的預粉磨后,篩選出其中的細料進進球磨機進行終粉,通過選粉機及收塵系統將符合要求的成品選出。此種方式與閉路粉磨系統相比,產量更高,能耗更低,設備投資更大,操作系統更複雜

球磨機粉磨系統:是指以球磨機單獨作為主要粉磨設備從而達到最終粉磨效果的粉磨系統

立磨終粉系統:是指以立磨單獨作為主要粉磨設備從而達到最終粉磨效果的粉磨系統。這種方式比球磨機粉磨系統效能高,但是,經測驗,這種方式產生的成品由於是完全靠擠壓生成,顆粒級配不太理想,而且顆粒表面形狀也不利於水泥的水化及水泥強度。

立磨-球磨機聯合粉末系統:是指在物料在進進球磨機終粉前,先經過以立磨作為主要設備的預粉磨系統,然後分級符合要求的細料進進球磨進行終粉磨,這種方式效率高,而且最後由球磨機進行終粉,顆粒級配及顆粒表面形狀好。

輥壓機終粉系統:是指以輥壓機單獨作為主要粉磨設備從而達到最終粉磨效果的粉磨系統。比立磨終粉系統效能更高,但是和立磨終粉系統類似,產品顆粒級配及表面形狀不理想。

輥壓機-球磨機聯合粉磨系統:即在物料在進進球磨機終粉前,先經過以輥壓機作為主要設備的預粉磨系統,然後分級符合要求的細料進進球磨進行終粉磨,這種方式比立磨-球磨機聯合粉磨系統效率更高,而且最後由球磨機進行終粉,顆粒級配及顆粒表面形狀好。

卧式輥磨粉磨系統:卧式輥磨,又稱Horomill,是一種新式粉磨設備,能效比和輥壓機相似,產量更大。用於取代球磨機,目前在國內僅有數台。但是根據其粉磨原理,其產片顆粒狀況應當和立磨終粉成品類似,應該不太理想。

熟料是組成水泥顆粒的最主要成分,由C 3 S、C 2 S、C 3 A、 C 4 AF四種礦物組成。其中影響水泥強度的最主要礦物是C 3 S,熟料中隨著C 3 S含量的增加,早期強度提高,熟料組成中含量在60%以上;C 2 S是熟料中的次要礦物,它會對水泥的長期強度起到重要作用,尤其是一年之後的長期強度;C 3 A可以調節水泥的性能,水化熱高、水化速度快,因此含量不能太多,一般不能超過8%; C 4 AF水化熱比C 3 A低,提高耐磨性。其中隨著熟料中硅率、C 2 S的提高熟料的易磨性降低,隨Al 2 O 3 、C 3 S、KH、含量的增加易磨性提高。

石膏是僅次於熟料的主要原料,石膏可以調節水泥的凝結時間,保證水泥在適當的時間凝結、保證合理的施工性,改善水泥的水化產物,調節水泥性能。

具有水泥的水硬性,常用的混合材,可以改善水泥的性能。調節礦渣的含量,可以調節水泥的標號、改進水泥的性能、增加或降低台時產量。由於礦渣中含有一定量的C 2 S,因此礦渣的活性大,如果加入合適量的礦渣並粉磨到一定程度時,相應會增加水泥28天的強度,但這時也會相應降低水泥磨的台時產量。使用化學成分和水淬質量較好的礦渣,增大摻加量,降低生產成本。

粉煤灰也屬於活性混合材,其由結晶體、玻璃體以及少量未燃炭組成。粉煤灰的活性主要來自鐵玻璃體,其含量越高活性越好,結晶體不具有活性;粉煤灰的粒度對活性影響也很大,細小的密實球形玻璃體含量越高活性越高,需水量也低,不規則的多孔玻璃體含量多,需水量增加,活性下降,未燃炭含量多需水量大,活性差。粉煤灰摻量少時,會起到助磨劑的作用增加台時產量,大量的摻加粉煤灰會顯著降低水泥的強度。

現代粉磨技術發展歷經兩個階段:第一,20世紀50年代至70年代鋼球磨機大型化及其匹配設備的優化改進和提高階段;第二,20世紀70年代延用下來的擠壓粉磨技術發展完善和大型化階段。其發展特點是:

(1)在鋼球磨系統實現大型化的同時,創新研發擠壓粉磨技術和裝備

20世紀80年代以來,隨著預分解窯大型化,鋼球磨系統也向大型化方向發展。用於水泥粉磨的鋼球磨機直徑已達5m以上,電機功率達7000kW以k,台時產量達300t以上。新設計的巨型磨機直徑已達6m以上,傳動功率達12000kW以上。採用大型磨機不但可以提高粉磨效率、降低襯板和研磨體消耗,減少佔地面積,並且可以簡化工藝流程,減少輔助設備,也有利於降低產品成本。長期以來,雖然圈流式鋼球磨機作為水泥粉磨設備的基本型式,但由於開流磨機具有工藝流程簡單、操作方便和易於進行自動控制等優點,許多小型磨機仍然採用,丹麥史密斯公司在小鋼段磨的基礎上,把兩級磨合併在一個磨機上,開發了康必丹(Combidan)磨,既能用於開流,也能用於圈流。同時前蘇聯、美國、德國等國家還研發了噴射磨、離心磨、爆炸磨、振動磨、行星式球磨等新型磨機。

輥式磨(Rollermill)的發展主要是20世紀70年代以來磨機結構和材質上的改進,並研發成功液力壓緊磨輥代替彈簧壓緊磨輥。輥壓機亦稱擠壓機、雙輥磨(Roller Press),於1985年研製成功用於水泥工業,並逐漸大型化。20世紀90年代以來,這兩種擠壓粉磨系統不但在生料、礦渣終粉磨系統得到廣泛應用,並且由它們單獨或同短型鋼球磨、高效選粉機組成的預粉磨、混合粉磨、、聯合粉磨、半終粉磨以及終粉磨系統亦得到比較廣泛的推廣應用,從而使水泥生產綜合電耗由120kW·h/t降低到90kW·h/t左右。

(2)採用高效選粉設備

為了適應磨機大型化的要求,圈流粉磨作業越來越多,作為其重要的配套設備的選粉機也得到了較大發展。撒料式選粉機(又稱機械空氣選粉機)是水泥工業應用最早的具

有代表性的空氣選粉設備,其直徑已達llm以上,選粉能力達300t/h以上。為了與大型磨機相匹配,各種新型高效選粉機在水泥粉磨作業中也得到了日益廠·泛的應用,同時亦可利用它進行水泥冷卻,其選粉能力已達500t/h。選粉機發展的主要趨勢是進一步提高分級效率,提高單機物料處理量,結構簡單化,機體小型化,可進行遙控操作等。

(3)採用新型耐磨材料,改善磨機部件材質

在磨機大型化后,無論鋼球磨、輥式磨、輥壓機都在不斷採用新型耐磨材料製造磨機襯板、磨輥、磨盤等部件,力求在改進磨機結構、提高加工精度的同時,進一步提高磨機綜合效率和使用壽命。

(4)添加助磨劑,提高粉磨效率

助磨劑能夠消除水泥粉磨時物料的結塊及黏糊研磨體及襯板的弊端,改善鋼球磨粉磨條件,提高粉磨效率,而受到越來越多的重視。

(5)降低水泥溫度,提高粉磨效率,改善水泥品質

使用鋼球磨機粉磨物料時,會使大部分輸入能量轉變為熱能傳遞給物料,使粉磨物料的溫度上升到100t以上。這樣,不但會使二水石膏脫水,失去作為水泥緩凝劑的作用,而且溫度過高還會使物料黏結,黏糊研磨介質,從而降低粉磨效率。因此,為了降低水泥粉磨時的溫度,提高粉磨效率,改善水泥品質,廣泛採用了許多新的冷卻方法。例如:向磨內噴水,在選粉機內通風冷卻和採用水泥冷卻器對出磨水泥進行冷卻等。

(6)實現操作自動化

水泥粉磨系統已廣泛採用電子定量喂料秤、自動化儀錶及電子計算機控制生產,實現操作自動化,以進一步穩定磨機生產,提高生產效率。磨內作業主要利用電耳、提升機負荷、選粉機回粉量及利用輥式磨內壓差等進行磨機的負荷控制,對石膏摻加量等亦可用X—熒光分析儀、電子計算機進行配料控制。

(7)採取其他技術措施

如降低入磨物料粒度,保證水泥成品的合理顆粒級配及根據產品標準選擇適當的比表面積,改善配料,選擇合理的熟料礦物組成,降低入磨物料水分等。

(8)開發粉狀輸送的新型設備

在廣泛推廣應用擠壓粉磨的同時,在粉狀物料輸送方面,研發機械輸送粉狀的超高超重提升機、密封皮帶機、新型空氣斜槽等裝備,代替氣力輸送粉體物料舊模式,力求水泥生產綜合電耗的進一步降低。

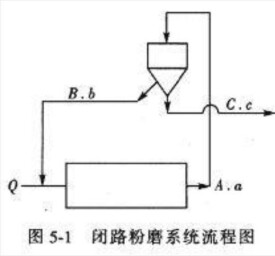

閉路粉磨系統如圖所示。它是由管磨機、提升機、選粉機和風機等主要設備所組成,在粉磨過程中,粗粒物料幾次通過磨機,它具有減少水泥過粉碎,避免發生顆粒凝聚和粘倉、粘研磨體等優點,有利於生產高細度水泥,改變生產水泥的品種,提高粉磨效率。

隨著生產的大型化,磨機直徑和生產能力都有很大提高,選粉機規格也必須相應擴大,但是過大規格的選粉機在工藝布置及安裝方面都會帶來困難,因此有人提出閉路粉磨系統,採用兩台或三台選粉機的工藝流程,同時也期望通過採用選粉機並聯的辦法,降低選粉機負荷,提高選粉效率。

水泥生產中,粉磨過程的能源消耗佔了生產全過程的大部分,因此如何提高粉磨效率、降低粉磨電耗、提高磨機台時產量一直是我國水泥技術工作者研究的課題。而另一方面,由於粉磨技術對水泥性能有著重要影響,綜合考慮能耗與性能之間的關係,促進粉磨技術理性發展也越來越受到業內人士的關注。

水泥的生產應保證其性能優越,優質的材料性能是材料價值所在。決定水泥性能的主要因素是熟料的礦物組成、礦物的燒成條件、混合材的品種以及水泥顆粒的組成。水泥的顆粒組成又是決定水泥及混凝土性能的重要因素,不同的粉磨系統會對水泥顆粒組成產生較大的影響,如何使水泥顆粒組成在水泥及混凝土性能方面發揮其重要作用,粉磨系統是關鍵。

水泥及混凝土的配製對水泥顆粒的組成有著嚴格的要求,要生產優質的水泥和混凝土,粉磨系統的選型是關鍵。現階段我國混凝土行業還無法使用摻合料及其配套等技術對水泥顆粒組成進行調節,對於混凝土的配製上基本依賴於水泥的原有級配,因此如何對粉磨系統進行選型顯得尤為重要。

粉磨系統主要有開路磨、輥壓機+開路磨、輥壓機+閉路磨、立磨等幾類。不同的粉磨系統在水泥顆粒組成與能源消耗等方面各不相同,且各有利弊。針對產品的用途,根據需要,選擇合適的粉磨系統,不但能夠提高水泥和混凝土材料性能,而且可以降低能源消耗和環境污染。