人工時效

使合金性能發生變化的處理過程

人工時效指將經固溶處理后的合金加熱到室溫以上的適當溫度,保持一定時間使合金性能發生變化的處理過程。人工時效時,新相沉澱的速度較自然時效快,但硬化的峰值沒有自然時效高。如果加熱溫度過高或保溫時間過長,會產生過時效而使硬度降低。

時效處理可分為自然時效和人工時效兩種。自然時效是將工件放在室外等自然條件下,使工件內部應力自然釋放從而使殘餘應力消除或減少。人工時效是人為的方法,一般是加熱或是冰冷處理消除或減小淬火后工件內的微觀應力、機械加工殘餘應力,防止變形及開裂。穩定組織以穩定零件形狀及尺寸。其方法是:將工件加熱到一定溫度,長時間保溫后(5~20小時)隨爐冷卻,或在空氣中冷卻。它比自然時效節省時間,殘餘應力去除較為徹底,但相比自然時效應力釋放不徹底。

人工時效是在高於室溫的某一特定溫度中保持一定時間以提高其機械性能的操作。人工時效強度較高,屈服強度增加更為明顯(R/σ0.8~0.95),但塑性、韌性和抗蝕性一般較差。

人工時效又可分為完全時效、不完全時效及過時效、穩定化時效等。完全時效獲得的強度最高,達到時效強化的峰值;不完全時效的時效溫度稍低或時效時間較短,以保留較高的塑性,與完全時效相比較,強度的降低由塑性下降較少來補償;過時效則相反,時效程度超過強化峰值,相應綜合性能較好,特別是抗腐蝕性能較高;穩定化時效的溫度比過時效溫度更高,其目的是穩定合金的性能及零件尺寸。

自然時效過程進行得比較緩慢,人工時效過程進行得比較迅速。

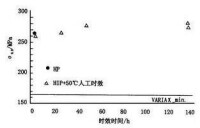

時效時間與屈服強度的關係圖HIP:510℃×4h,68.6MPa

1.鑄件的準備

②經人工時效處理的鑄件,應是合格品,如需焊補,共焊補工作應在時效前進行。

2.開爐前爐子的準備

①檢查爐子及起重設備等是否有損壞,如有損壞應及時修理;

②燒燃室中的爐渣和爐坑中的爐灰應清理乾淨;

③檢查通風設備如鼓風機、閘門、風管等是否正常;

④小煙道每月清理一次,總煙道每季清理一次,必要時隨時清理。

3.測溫設備的準備

②應準備足夠數量的熱電偶,至少應備兩支,以便能測出爐內的最高和最低溫度;

③準備好爐溫記錄表或記錄本。

4.裝爐

鑄件裝爐的合理與否,與鑄件時效后的質量有直接關係,故在裝爐時應注意下列各點:

①裝在同一爐中時效的鑄件,應該力求使鑄件的壁厚、大小相接近,以便選擇時效工藝;

②應將具有同一時效規範的鑄件裝在一爐內;

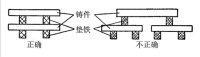

分層裝載示意圖1-1

④當鑄件分數層裝載時,每層鑄件之間的墊鐵位置應當是相同的。上下兩層之間不允許墊鐵的位置相互錯開,以免產生彎曲應力。分層裝載的示意圖如1-1:

⑤鑄件應放在專用的墊鐵上。為了保證均勻的加熱,鑄件與台車面的距離不應小於150毫米,鑄件與爐頂的距離不應小於500毫米。相鄰兩鑄件的距離不應小於200毫米;

⑥當選擇在爐中裝載鑄件的平面時,應當考慮到在加熱情況下零件的剛性。即裝載時應把鑄件剛性較大的面垂直放置在爐底上;

⑦裝載時應避免使鑄件直接正對火口(尤其是薄壁鑄件),以防止過熱。鑄件與爐壁的距離不應小於200毫米,時效時小件不應套放在大件中;

⑧一般在爐子的中間高度處或爐子中央,溫度此較均勻,故重要鑄件或鑄件的重要部位,應盡量使共處在這一高度區或放置在爐子中央;

⑨鑄件裝載完畢,將爐門關閉,四周縫隙用泥砂封嚴。

5.起重設備的檢查

②拉車或裝爐時,應檢查吊車或起重設備是否正常。

鑄件在鑄造時,由於鑄件的壁厚不均勻,各部分冷卻速度不同,往往在鑄件內產生內應力。內應力的存在可能使鑄件產生變形扭曲或裂紋。所以對於不需要進行特殊熱處理的鑄件,特別是形狀複雜的鑄件,往往採用人工時效(亦稱低溫退火)的辦法來消除內應力。