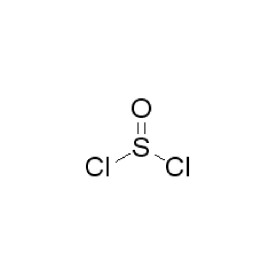

氯化亞碸

淡黃色至紅色、發煙的化學液體

氯徠化亞碸(thionyl chloride),別名:亞硫醯氯,分子式:SOCl₂,淡黃色至紅色、發煙液體,有強烈刺激氣味。可混溶於苯、氯仿、四氯化碳等有機溶劑。遇水水解,加熱分解。主要用於製造醯基氯化物,還用於農葯、醫藥、染料等的生產。以二氯化硫與三氧化硫反應製取。

二氯亞碸

熔點(℃):-105

密度:1.638g/ml

相對密度(水=1):1.64

沸點(℃):78.8

相對蒸氣密度(空氣=1):4.1

分子式:SOCl₂

分子量:118.96

飽和蒸氣壓(kPa):13.3(21.4℃)

溶解性:可混溶於苯、氯仿、四氯化碳等

能溶解某些金屬的碘化物,在水中分解為亞硫酸和鹽酸。加熱到約140℃則分解成氯、二氧化硫和一氧化硫。與磺酸反應生成磺醯氯,與格氏試劑反應生成相應的亞碸化合物。與羥基的酚、醇有機物反應生成相應的氯化物,它的氯原子取代羥基巰基能力顯著,有時還可取代二氧化硫、氫、氧。

用於有機物,如醇類羥基、酸酐、有機磺酸和硝基化合物合成或置換的氯化劑,也用於閉環反應中噻唑啉、吡咯烷、醯胺等合成的氯醯化劑,還用於製備藥物中間體、有機酸酐、染料中間體等合成的催化劑。此外,還用作測定芳香族胺和脂肪族胺的分析試劑。可由亞硫酸鈣與五氯化磷共熱製得。用作有機合成的氯化劑,如醇類羥基的氯化、羧酸的氯化、酸酐的氯化、有機磺酸或硝基化合物的氯置換。製造醯基氯化物。製造醫藥中間體,例如驅蟲凈、無味合黴素。還用作脫水劑和溶劑。可用於製造電池的原材料。

健康危害:吸入、口服或經皮吸收后對身體有害。對眼睛、粘膜、皮膚和上呼吸道有強烈的刺激作用,可引起灼傷。吸入后,可能因喉、支氣管痙攣、炎症和水腫而致死。中毒表現可有燒灼感、咳嗽、頭暈、喉炎、氣短、頭痛、噁心和嘔吐。

燃爆危險:該品不燃,具強腐蝕性、強刺激性,可致人體灼傷。

皮膚接觸:立即脫去污染的衣著,用大量流動清水沖洗至少15分鐘。就醫。

眼睛接觸:立即提起眼瞼,用大量流動清水或生理鹽水徹底沖洗至少15分鐘。就醫。

吸入:迅速脫離現場至空氣新鮮處。保持呼吸道通暢。如呼吸困難,給輸氧。如呼吸停止,立即進行人工呼吸。就醫。

食入:用徠水漱口,給飲牛奶或蛋清。就醫。

危險特性:該品不燃,遇水或潮氣會分解放出二氧化硫、氯化氫等刺激性的有毒煙氣。受熱分解也能產生有毒物質。對很多金屬尤其是潮濕空氣存在下有腐蝕性。

滅火方法:消防人員必須穿全身耐酸鹼消防服。

滅火劑:二氧化碳、砂土。禁止用水。

應急處理:迅速撤離泄漏污染區人員至安全區,並進行隔離,嚴格限制出入。建議應急處理人員戴自給正壓式呼吸器,穿防酸鹼工作服。從上風處進入現場。儘可能切斷泄漏源。

小量泄漏:用砂土或其它不燃材料吸附或吸收。

大量泄漏:構築圍堤或挖坑收容。在專家指導下清除。

操作注意事項:密閉操作,局部排風。操作人員必須經過專門培訓,嚴格遵守操作規程。建議操作人員佩戴自吸過濾式防毒面具(全面罩),穿橡膠耐酸鹼服,戴橡膠耐酸鹼手套。防止蒸氣泄漏到工作場所空氣中。避免與鹼類接觸。尤其要注意避免與水接觸。搬運時要輕裝輕卸,防止包裝及容器損壞。配備泄漏應急處理設備。倒空的容器可能殘留有害物。

儲存注意事項:儲存於陰涼、通風的庫房。庫溫不超過25℃,相對濕度不超過75%。保持容器密封。應與鹼類等分開存放,切忌混儲。儲區應備有泄漏應急處理設備和合適的收容材料。

在工業上,氯化亞碸主要由三氧化硫和二氯化硫反應製得

SO₃+ SCl₂ → SOCl₂ +SO₂

其他製取方法包括:

SO₂ +PCl5→ SOCl₂ + POCl₃ SO₂ +Cl₂+ SCl₂ → 2SOCl₂ SO₃ + Cl₂ + 2SCl₂ → 3SOCl2

目前國內外合成氯化亞碸的主要工藝路線有如下幾種:

(1)氯磺酸法

第一,氯磺酸法生產的二氯化硫濃度低,質量較差,以此生產的氯化亞碸的純度不高,限制了氯化亞碸在農藥、製藥行業的用途;第二,氯磺酸法在合成氯化亞碸的過程中會產生大量的鹽酸和二氧化硫混合尾氣,由於鹽酸和二氧化硫難以有效地分離,因此無法有效地回收利用混合尾氣,只能用鹼性液體中和排放,既造成了資源的浪費,又污染了環境;第三,由於氯磺酸是強腐蝕物質,反應過程中又會產生鹽酸和二氧化硫,在生產過程中對設備、管道的腐蝕非常嚴重;第四,目前國內生產氯化亞碸採用釜式反應器和間歇生產模式,輔助生產時間長、生產率低、勞動強度大,並且間歇生產很難做到完全密封,造成生產車間環境差、污染嚴重。

(2)五氯化磷——二氧化硫法

以五氯化磷、二氧化硫為原料生成氯化亞碸,收率為50%。該方法工藝流程簡單,但生產成本高,且產物中通常有磷化合物、不易分離,故工業上較少採用。

(3)二氯化硫、三氧化硫法

以二氯化硫、三氧化硫為原料生成氯化亞碸,收率為80%。該方法工藝流程較簡單,所得收率也較高,但反應激烈,不易控制,且反應后的二氧化硫氣體不能重新使用,原料消耗較大,生產成本較高。

(4)三氧化硫法

三氧化硫法生產工藝較先進,產品質量高,無“三廢”排放,但投資較大。由於所用原料三氧化硫貯運危險,該法適合與硫酸聯產,三氧化硫採用保溫輸送,國外企業大多數採用此法。

(5)二氧化硫法

以硫磺、液氯、液體二氧化硫作為原料、活性炭為催化劑,在200℃-250℃時,合成氯化亞碸。該工藝方法主要優點是物料消耗低、成本低、收率高、“三廢”少,產品質量好,純度高達99%。尾氣中不含鹽酸,只含有少量的二氧化硫氣體,並且二氧化硫氣體可重新吸收利用。該工藝可實現連續化生產,設備利用率高。設備管道的密封性能好,大大降低了對設備的腐蝕,同時改善了生產環境。