汽油發動機

內燃機的一種

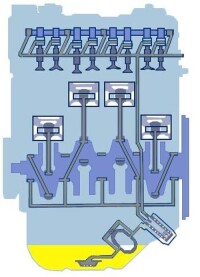

汽油發動機的一個工作循環包括有四個活塞行程(所謂活塞行程就是指活塞由上止點到下止點之間的距離的過程):進氣行程、壓縮行程、膨脹行程(作功行程)和排氣行程。

它是以汽油作為燃料,將內能轉化成動能的的發動機。由於汽油粘性小,蒸發快,可以用汽油噴射系統將汽油噴入氣缸,經過壓縮達到一定的溫度和壓力后,用火花塞點徠燃,使氣體膨脹做功。

汽油機的特點是轉速高、結構簡單、質量輕、造價低廉、運轉平穩、使用維修方便。汽油機在汽車上,特別是小型汽車上大量使用。

由於汽油粘性小,蒸發快,可以在氣缸外部與空氣形成均勻的混合氣,然後將混合氣吸入氣缸,或用汽油噴射系統將汽油噴入氣缸,使氣體膨脹做功。汽油機的缺點是熱效率低於柴油機,泊耗較高,點火系統比柴油機複雜,可靠性和維修的方便性也不如柴油機。

由於在相同功率條件下,汽油機的尺寸與質量都較柴油機小;轉矩特性好,啟動和加速性能較好,運轉雜訊較低,製造成本較低,因而汽油機的用途很廣,在飛機、汽車、快艇、賽車、小型農機、園林機械甚至航模等都大量採用。

汽油發動機

噴射式(或稱電噴式)兩大類。化油器常見於老車型的發動機上,在噴射式汽油機中,汽油可在進氣口噴射,也可在進氣衝程期間直接向氣缸內噴射;噴油過程可由計算機程序控制,燃料可更均勻地分配給各個氣缸;同時,由於不需要喉管而減少了進氣的阻力等,可提高氣缸內的平均有效壓力和熱效率。此外,還可以減弱或避免爆震燃燒。

活塞在氣缸中上行所能達到的最高位置稱為“上止點”,下行所能達到的最低位置稱為“下止點”。在許多發動機內,在上止點時,活塞的頂部與氣缸體的頂部齊平,燃燒室容積就是活塞上方氣缸蓋內的空腔容積,但這部分容積會因活塞頂部的形狀而稍有改變。因此,壓縮比的精確定義應該是,下止點時總的氣缸容積與上止點時總的燃燒室容積之比。壓縮比是表徵發動機性能的一個重要指標。從上止點到下止點之間的直線距離稱為衝程。

一個工作循環包括有四個活塞行程(所謂活塞行程就是指活塞由上止點到下止點之間的距離的過程):進氣行程、壓縮行程、膨脹行程(作功行程)和排氣行程。

在這個過程中,發動機的進氣門開啟,排氣門關閉。隨著活塞從上止點向下止點移動,活塞上方的氣缸容積增大,從而使氣缸內的壓力將到大氣壓力以下,即在氣缸內造成真空吸力,這樣空氣便經由進氣管道和進氣門被吸入氣缸,同時噴油嘴噴出霧化的汽油與空氣充分混合。在進氣終了時,氣缸內的氣體壓力約為0.075-0.09MPa。而此時氣缸內的可燃混合氣的溫度已經升高到370-400K。

汽油發動機

工作過程

當膨脹行程(作功行程)接近終了時,排氣門開啟,靠廢氣的壓力進行自由排氣,活塞到達下止點后再向上止點移動時,強制降廢氣強制排到大氣中,這就是排氣行程。在此行程中,氣缸內壓力稍微高於大氣壓力,約為0.105-0.115MPa。當活塞到達上止點附近時,排氣行程結束,此時的廢氣溫度約為900-1200K。

由此,我們已經介紹完了發動機的一個工作循環,這期間活塞在上、下止點間往複移動了四個行程,相應地曲軸旋轉了兩周。

汽油發動機

1、機體:是發動機各部機件的裝配基體。它包括氣缸蓋、氣缸體、下曲軸箱(油底殼)。氣缸蓋和氣缸體的內壁共同組成燃燒室的一部分。機體的許多部分又分別是其它系統的組成部分。

2、曲柄連桿機構:是發動機藉以產生並傳遞動力的機構,通過它把活塞的直線往複運動轉變為曲軸的旋轉運動而輸出動力。它包括活塞、活塞銷、連桿、帶有飛輪的曲軸和氣缸體等。

3、配氣機構:包括進氣門、排氣門、氣門挺桿和凸輪軸及凸輪軸正時齒輪(由曲軸正時齒輪驅動)等。它的作用是使可燃混合氣及時充入氣缸並及時從氣缸排出廢氣。

4、燃料供給系統:汽油機燃料供給系統包括汽油箱、汽油泵、汽油濾清器、空氣濾清器、化油器、進氣管、排氣管、排氣消音器等。其作用是把汽油和空氣混合成合適的可燃混合氣供入氣缸,以備燃燒,並將燃燒生成的廢氣排出發動機。

5、冷卻系統:主要包括水泵、散熱器、鳳扇、分水管和氣缸體以及氣缸蓋里的水套。其功用是把高熱機件的熱量散發到大氣中去,以保證發動機正常工作。

7、起動系統:包括使發動機的起動機構及其附屬裝置。

無論是汽油發動機還是柴油發動機,它們都屬於內燃機,都是燃燒燃料后通過推動氣缸內活塞作往返運動來將燃料中的化學能量轉換成為驅動車輛前進的機械能量,因此兩者的工作原理大體是相同的。

作為日常使用的燃料本身,柴油的能量密度最高,比液化天然氣高出近1倍,比汽油高出10%以上。與汽油相比,柴油不易揮發,著火點較高,不易因偶然情況被點燃或發生爆炸。由於兩者揮發性和燃點的不同,導致使用這兩種燃料的發動機有不同的點火方式。汽油發動機的特點:體積小、重量輕、起動性好。

汽油發動機中,油氣混合氣進入氣缸后,在壓縮接近終了時由火花塞點燃。因此,汽油發動機需要一套控制何時讓火花塞工作的點火系統,此系統必須精確控制火花塞放電的時刻和火花能量的大小,才能保證汽油機的工作正常,汽油機的燃料供給系和點火系是汽油機上發生故障比例較高的部位。此外,由於汽油的燃點較低,汽油機的壓縮比就不能太高,以免油氣自燃,因此其熱效率和經濟性較柴油機為差。

汽油機的優點在於其體積小、重量輕、價格便宜;起動性好,最大功率時的轉速高;工作中振動及雜訊小,因此,在載客汽車,特別是轎車中,汽油機得到了廣泛的應用,特別是在我們國家生產的絕大多數轎車,都是採用汽油發動機作為自己的動力系統。

傳統柴油發動機的特點:熱效率和經濟性較好

柴油機採用壓縮空氣的辦法提高空氣溫度,使空氣溫度超過柴油的自燃燃點,這時再噴入柴油、柴油噴霧和空氣混合的同時自己點火燃燒。因此,柴油發動機無需點火系。同時,柴油機的供油系統也相對簡單,因此柴油發動機的可靠性要比汽油發動機的好。

由於不受爆燃的限制以及柴油自燃的需要,柴油機壓縮比很高。熱效率和經濟性都要好於汽油機,同時在相同功率的情況下,柴油機的扭矩大,最大功率時的轉速低,適合於載貨汽車的使用。

但柴油機由於工作壓力大,要求各有關零件具有較高的結構強度和剛度,所以柴油機比較笨重,體積較大;柴油機的噴油泵與噴嘴製造精度要求高,所以成本較高;另外,柴油機工作粗暴,振動雜訊大;柴油不易蒸發,冬季冷車時起動困難。

由於上述特點,以前柴油發動機一般用於大、中型載重貨車上。

小型高速柴油發動機的新發展:排放已經達到歐洲III號的標準

傳統上,柴油發動機由於比較笨重,升功率指標不如汽油機(轉速較低),雜訊、振動較高,炭煙與顆粒(PM)排放比較嚴重,所以一直以來很少受到轎車的青睞。

汽油發動機

1、動力方面:柴油發動機扭矩大的特點在重載、大負荷、爬坡時有著汽油發動機無法比擬的優勢。

2、功率方面:由於柴油抗暴性好,新一代的柴油發動機大多都配備了渦輪增壓,更是許多汽油機無法比擬的。

3、環保方面:汽油發動機尾氣主要的組成部分是二氧化碳、碳氫化合物、氮氧化物、一氧化碳等,在這些污染物中,氮氧化物、碳氫化合物都對大氣造成了嚴重的污染,一氧化碳又是有毒氣體;而柴油發動機尾氣中含的氮氧化物、二氧化碳、碳顆粒等,相比之下,從污染物數量上講,柴油發動機排放的污染物要比汽油發動機少,而且避免了碳氫化合物和一氧化碳的排放,其排放的對人有害氣體要少很多。只要柴油發動機解決碳顆粒排放問題,它的排放可以全面優於汽油發動機。

4、維修保養方面:由於柴油發動機的構造比較簡單,沒有點火系統,比較起來有保養簡單、維修簡便的優點,柴油引擎的壽命可以是汽油引擎的三倍,所以它極度耐用的特點。

5、節油徠方面:柴油燃料蘊含的能量較高,較少的燃料即可產生較汽油更大的爆炸能量,而且因為引擎壓縮比較大,其效率越高,對燃料的消耗約節省,而且柴油引擎的轉速較低,噴油的次數也比汽油引擎要少。

6、噪音方面:柴油發動機運轉時雜訊大是明顯的缺點,相比之下,汽油發動機運轉時則要溫柔了許多,然而新一代柴油直噴發動機已經採用爆震感測器來降低工作噪音;在汽油發動機之間相比,柴油機具有燃油經濟性好、尾氣中氮氧化合物較低、低速大扭矩等特點,因其出色的環保特性而被歐系車推崇,而對於平順性、雜訊等缺點,在先進汽車工業下,已不是什麼難題,當前柴油機性能和工況已經和汽油機相差無幾。

汽油發動機會產生爆震的現象,分析其產生爆震的現象,要了解其產生的原因,並根據癥結進行解決。

汽油發動機的可燃混合氣,開始是由高壓點燃的。然後,燃燒的火焰以火花塞為中心,向外傳播,將燃燒室內的混合氣都引燃,這種燃燒過程為正常燃燒。如果在火焰沒有到達之前,其餘的混合氣未被引燃就自行點火,這種燃燒就叫爆震。

爆震在發動機正常運轉中是不允許發生的,它將導致發動機氣缸體各零部件的磨損加劇、使用壽命縮短,甚至迅速毀壞,還會使發動機動力下降,油耗增加。

產生爆震的現象:

1、爆震會在氣缸內突然產生衝擊波,向四面衝擊,使發動機的活塞、氣缸壁、連桿、曲軸等發生強烈的振動,發生不規則的金屬敲擊聲;

2、冷卻系溫度過高;

3、燃料燃燒不完全,廢氣中有黑煙;

4、發動機功率下降,油耗增大。

解決方法:

1、減小點火提前角;

2、使用與規定相符牌號(辛烷值)的汽油;

3、清除燃燒室積炭;

4、如果是在汽車上坡發生爆震,應及時換入低速檔;

5、汽車起步時,不要過早地換入直接檔。

6、在發動機負荷過大發生爆展時,關小節氣門,也可起到消減爆震的作用。

拉缸就是在缸套內表面與活塞往複運動接觸的區域內,發生有上下刮傷紋跡的現象,一般拉缸現象經常發生在發動機大修後走合期內;有的也發生在正常運行中。在拉缸時,一般在缸套內表面上出現輕度的紋跡狀拉痕,較少出現嚴重的片跡狀拉傷現象。拉傷的部位多在垂直活塞銷軸線的缸套兩側表面。拉缸的損壞部件多為缸套(內表面)、活塞(外表面)及活塞環(外表接觸面)。

出現拉缸損壞的基本原因是,在缸套與活塞摩擦環之間,產生了局部干摩擦。由此,金屬表面的微凸體相互接觸。在高負荷作用下,微凸體變形,在相互運動中,有大量摩擦熱產生,使微凸體熔化並熔合,而又拉開,形成了刮移紋跡和產生了磨屑。金屬磨屑被嵌壓人活塞表面(沒有潤滑油把它們沖刷帶走),對缸壁產生刮傷。

影響拉缸的因素很多,情況也比較複雜。它主要與發動機的工作(溫度和負荷),活塞和缸套間的配合及其匹配材料等狀況有密切關係。然而,發動機走合期的磨合狀況是影響拉缸的關鍵。造成拉缸的基本因素有以下三個方面。

1、發動機的活塞與缸套間的溫度過高

1)發動機的熱負荷過大,使整機溫度過高,發動機的最佳熱狀態是冷卻水溫保持在75℃-85℃之間,如果發動機熱負荷很大,或其冷卻效果不佳,發動機溫度就會過高,活塞膨脹熱變形過大;使缸套與活塞間隙過小,其間難於形成良好的潤滑油膜,甚至,由於潤滑油在高溫下炭化或燒掉,導致活塞環與缸壁粘結,引起突爆和早燃,產生了干摩擦狀態,加劇發動機磨損。

2)缸套內表面的精度和光潔度以及形狀(錐度和橢圓度)超過規定標準。活塞環的密封作用降低,缸內燃燒氣體竄入活塞裙部,使裙部溫度過高,潤滑情況惡化,產生局部干摩擦現象。

3)活塞在缸套中安裝位置偏移而產生偏磨,由於活塞變形,活塞銷孔偏移,汽缸搪磨偏歪,連桿變曲或扭曲,曲軸變軸,曲柄銷與主軸頸不平行等原因,都會使活塞在汽缸中單邊偏靠。這時,活塞環對缸壁的壓力相對集中於局部表面,使缸套與活塞環之間的油膜在很大的壓力下變得薄,甚至破裂,由此,失去了潤滑作用,形成干摩擦而溫度劇增。

4)發動機爆燃,發動機工作時,燃料辛烷值過低,點火時間過早,壓縮比過高,火花塞過熱,燃燒室內積碳嚴重,都會引起爆燃現象。其結果使缸壁的局部溫度迅速提高,使潤滑油膜破壞或焦結成粘膠休,將活塞環粘在環槽內,而引起漏氣現象。另外,由爆燃引起燃燒氣體向缸璧敲擊,使缸套易產生干摩擦造成刮傷。

5)缸套內表面潤滑不良。由於潤滑油不足,油壓太低,油質太差等因素,不能保證潤滑時帶走金屬摩擦表面產生的熱量,而引起金屬高溫變形。

6)冷卻效果不佳。由於缺水,散熱器內部阻塞,缸套外壁及附水垢過多,風扇安裝不當,風扇皮帶過松,扇風量過小,水泵排量過低等因素,使發動機冷動不良,導致發動機過熱,水溫和潤滑油溫過高等弊病。尤其在走合期發生過熱現象,易於發生拉缸。

2、活塞環、活塞、缸套三者的材料配合不當

我國生產汽車配件的單位較多,配件質量不穩定,各生產廠家的活塞膨脹係數不同,缸套與活塞環的表面硬度也不一樣,這些,都有可能造成拉缸現象,如更換活塞環時,要按標準留足端隙;鍍鉻缸套不要配裝鍍鉻活塞環,以免引起硬拉缸。

3、裝配與工藝問題

1)活塞銷裝配過緊,易在軸向兩端引起拉缸;

2)活塞銷擋圈脫出,能引起極嚴重的拉缸;

3)活塞環切口處理不當,環的切口開口太大,銼口時稜角突出;

4)活塞環端面間隙大;

5)發動機冷起動時轉速上升過快,或負荷加上過快。

4、使用方面注意以下幾點

1)發動機大修后在走合期內,要嚴格執行走合期的操作規程和減載、減速等規定;

2)保持正確的點火時間,避免把點火時間調得過早,而使發動機產生突爆和過熱;

3)保證足夠的符合原廠規定牌號的機油,經常檢查機油壓力,按走合期的規定更換機油;

4)加足冷卻水,並經常檢查冷卻水量和水溫。

總之,防止拉缸問題是一個複雜而細緻的工作,首先應抓住溫度過高這一關鍵的問題,其次是配合件的材質和配合尺寸間隙的選擇,最後以裝配試車工藝來保證。這樣,才能減少或不發生拉缸現象。