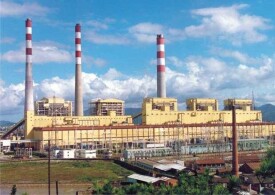

寧波北侖電廠

始建於1988年的火力發電廠

北侖發電廠地處浙江寧波市經濟技術開發區,是我國第一個利用世界銀行貸款建設的火力發電廠,現總裝機容量為3000MW,年設計發電量165億千瓦時,是華東電網主力發電企業。北侖發電廠工程分兩期建設,總投資148.8億元。

一期工程2×600MW亞臨界燃煤機組,於1988年1月開工建設,1994年11月建成投產。二期工程3×600MW亞臨界燃煤機組,於1996年6月開工建設,2000年9月建成投產。目前,國電北侖三期擴建2×1000MW超超臨界燃煤機組工程已於今年7月獲得國家發改委核准,計劃於年底開工,2009年投產,並同步配套建設煙氣脫硫和脫硝設施。屆時,國電浙江北侖發電廠將再次成為全國最大的火力發電企業。

據介紹,北侖發電廠自投產以來,供電煤耗、廠用電率、設備等效可用係數、全員勞動生產率等主要經濟技術指標,在國內同類型發電廠中處於領先水平。企業通過ISO14001環境管理體系、GB/T28001職業安全健康管理體系、ISO9001質量管理體系“三合一”認證。企業先後獲得“全國電力工業環保先進單位”、國家電力公司和浙江省“雙文明單位”、全國“五一”勞動獎狀、“國際一流火力發電廠”等榮譽稱號。

近年來,北侖發電廠以“強化管理、提高效益”為主線,以“對標管理”、創建星級發電企業等為載體,通過進一步完善體系、落實責任、深化措施,按照科學發展、節約發展、和諧發展的目標,努力趕超國內外先進水平,努力打造綠色電廠。

在節能降耗方面

據介紹,北侖發電廠現有五台600MW亞臨界機組,每年消耗原煤量達700萬噸以上,節能降耗工作不僅影響到全廠的經濟效益,並對降低污染物排放、保護環境具有重大意義。該廠在節能工作上重點從管理和技術兩大方面採取措施,每年投入與節能相關的科技、技改和檢修費用高達500萬元以上,並取得了顯著的節能降耗效果。

2005年,全廠標準供電煤耗為319.4g/kWh,發電廠用電率為3.94%。與2000年相比較,標準供電煤耗下降了3.6g/kWh,廠用電率下降了0.43%。據測算,2005年全廠發電量為205.8億千瓦時,僅標準供電煤耗下降這一項,每年就可以節約標煤近2萬噸,節約費用約1000萬元。該企業在抓節能上,一是重視管理。建立健全節能組織體系,成立了以生產副總經理掛帥的節能領導小組,下設節煤、節電、節油、節水四個工作小組。根據電力行業技術監督要求,建立以總工程師為首的三級節能技術監督網路,並設節能監督工程師。同時,根據國家和電力行業節約能源的政策法規,制訂了“北侖發電廠節能工作管理辦法”,“北侖發電廠節能監督實施細則”,“北侖發電廠節油節水管理辦法”等,指導全廠各項節能工作的開展。並根據國家“十一五”規劃綱要提出的節能目標,結合企業實際情況,制訂了北侖發電廠“十一五”節能工作規劃和年度節能計劃,並將節能計劃按項目、時間、人員分解落實,由專人負責檢查計劃完成情況。二是重視技術創新。在電力行業中率先開發應用了機組運行優化管理系統,對機組效率實施在線監測,使機組運行性能的變化趨勢得到了實時分析和調整,大大提高了機組運行的經濟性。同時,通過大量的煤種實驗室試驗和現場配煤摻燒試驗,在大型鍋爐的爐型與煤性之間的耦合方面取得了豐富經驗,並制訂了配煤摻燒管理實施細則,為提高鍋爐運行的安全性和經濟性起到了重要作用。在循環水系統優化運行方面做了大量試驗研究,大大節約了循環水泵的耗電量,降低了廠用電率。並完成了一批節能技改項目,取得了顯著的節能降耗效果。

在環境保護方面

北侖發電廠十分重視環境保護工作,始終把環境保護工作納入企業議事日程,成立了環保領導小組,建立環保監督網路和環保監測站,依靠科技研究和科技改進等措施不斷減少資源的利用、提高“三廢”的綜合回收利用,減少污染物的排放。

據介紹,北侖發電廠5×600MW機組始建於80年代,該廠在工程設計階段,充分考慮了環保要求,對環保設備的性能參數設計要求也較高。電廠一期工程環保設施投資總計20578萬元,佔總投資的7.28%,二期擴建工程環保設施投資75500萬元,占工程總投資的7.4%。一、二期工程分別於1995年10月和2001年3月28日通過國家環保總局環保設施竣工驗收。電廠5台機組煙氣脫硫工程已投資11.55億元,目前,脫硫工程進展順利。3號機組脫硫系統經過168小時滿負荷調試運行,已於2006年9月15日移交正式運行,3號機組的脫硫率達到了95.99%。本年底將投產2號機組的脫硫設施,根據計劃,其它三台機組的脫硫設施將於2007年全部投入運行。5台機組的脫硫設施全部投運后,每年可以減少二氧化硫排放量約10萬噸左右。在控制煙塵排放方面,北侖發電廠實現了鍋爐投煤粉即投運電除塵,每台機組除塵效率均達到99.7%以上,煙塵排放濃度遠遠低於國家排放標準。2006年浙江省環境監測站監測結果為5.72-47.9mg/N.d.m3,平均值為15.95mg/N.d.m3。煙氣脫硫設施投運后,煙塵濃度將進一步減少50%。電廠還積極開拓粉煤灰利用市場,憑著優良的粉煤灰品質,受到了水泥製造行業和建築行業的青睞。根據市場對粉煤灰的不同需求,投資幾百萬增加了粉煤灰分選裝置,提高了粉煤灰的利用量。2005年干灰利用總量達100萬噸以上,灰渣也綜合利用於築路和填基。2006年1-9月份干灰利用量已達到了73萬噸。

水循環利用

電廠擁有自備淡水水源—千畝嶴水庫,但是企業卻自我加壓,積極探索中水回用之路。從2009年下半年開始,北侖電廠多次與寧波開發區岩東污水處理廠聯繫,對廠區內增裝再生水供應管進行可行性研究,並投入近200萬元資金,在2010年年底完成再生水管道安裝,設計每年可利用再生水500萬噸。從今年1月下旬開始,寧波北侖又投入電廠脫硫系統,這一系統使用寧波開發區岩東污水處理廠的中水,日使用中水達2000多噸。

據了解,近年來,北侖電廠通過加大技改投入,實現淡水資源梯度回用,重點是將不同水質的水源應用於不同的生產環節,從而合理利用各種水資源。單“脫硫用水”一項,電廠內處理后的二類工業廢水佔到30%。據介紹,將中水作為脫硫系統的工藝水,可以大幅度降低淡水消耗量,實現社會效益和環境效益的雙贏。

安全生產

安全生產是發電企業的生命線。為做到“萬無一失”,北侖電廠在標準化管理上大膽探索,實現了生產與安全的“無縫”對接。運行管理是火電廠安全管理核心。北侖電廠借鑒國外先進經驗,針對企業實際,編寫一整套電子版標準操作票以及“機組冷態啟停運行流程圖”,並將操作標準文本存儲於電腦,允許運行操作員直接調用,並不斷地加以修改和完善。 “機組冷態啟停運行流程圖”的廣泛使用,使員工的每一項操作有章可循,有據可查,最大限度剔除了外在人為影響和差錯,確保了機組運行安全。目前,以信息化促進標準化的北電運行管理模式已被全國各大電廠廣泛採用。

重視和加強管理創新

不斷創新人才的培訓和激勵制度。其中,最令北侖電廠總經理韓大衛得意的要數推行檢修項目經理制。 “我們把原本由生產副總或總工牽頭負責的檢修項目放權由下一級幹部全權負責,使他們有機會跳出原工作局限,全方位地調配協調各方關係與資源,從中得到鍛煉。”韓大衛說。據介紹,檢修項目經理制從1998年實施至今,已經為企業培養了一大批複合型管理人才,這一做法也被越來越多的同行所學習與效仿。

在創新體系中,管理創新佔有重要的位置。北侖電廠以管理創新推動企業跨越式發展的做法告訴我們,管理創新解決的是促進企業又好又快發展的方法問題。北侖電廠很好地抓住了安全運行管理模式和人才培養激勵機制創新這兩個主要環節。

節能減排

據了解,北侖電廠在火力發電過程中,煤經過燃燒後會產生大量的煙氣,而引風機的作用就是為這些煙氣排放提供引力。之前,該電廠的引風機均採用電力驅動,每台引風機上需配備一台定速電動機,一天需耗電約七八萬度。而用小汽輪機替代電動機作為動力后,就能省下這一部分電耗。

小汽輪機運作不是同樣需要耗能?對於記者的疑問,胡偉鋒笑著解釋說,該項目實現節能降耗的關鍵就在於解決了小汽輪機的動力供應問題,將原來為實現對外供熱從而被動降低蒸汽品位,改為通過小汽輪機耗能來主動降低蒸汽品位,用以滿足用戶的供熱要求。

“蒸汽的品位主要是指蒸汽的溫度和壓強,滿足用戶供熱的蒸汽一般要求控制溫度在380攝氏度左右、壓強為0.6~1.3兆帕斯卡之間。而電廠兩台1000兆瓦超超臨界機組抽汽參數較高,經減溫減壓后的蒸汽才能滿足客戶供熱要求。”胡偉鋒詳細介紹說,通過增加小汽輪機作功來進行巧妙改造,不僅避免了蒸汽被動減壓降溫造成的節流損失,還能免費為引風機提供“熱”動力。

同時,在進行項目的可行性測試時,該電廠還得到意外收穫。為響應區域減排要求,從2007年開始,北侖電廠各台機組已先後完成了煙氣脫硫工程。“實施脫硫過程增加了煙氣排放阻力,原先單純由電動引風機形成的牽引力無法滿足要求,為此在每台引風機後面又增加了一台脫硫增壓風機。經數據測估,使用小汽輪機驅動的引風機動力十分強勁,無需脫硫增壓風機也能滿足煙氣牽引動力要求。自然又能省掉脫硫增壓風機的電耗,還能提升脫硫裝置的脫硫效果。”胡偉鋒說。

今年下半年以來,北侖區再次增強區域節能降耗力度。繼去年關停寧波熱電廠后,又先後關停了明耀熱電以及其它一些小型熱電廠,轉而由北侖電廠為汽源進行區域集中供熱。供熱增加有效保障了小汽輪機的動力來源,該項目的節能降耗效果也得以進一步顯現。

胡偉鋒補充說,作為該項技術的國內首家應用單位,北侖電廠對該技術應用的可行性進行了詳細的試驗和研究,最終決定在兩台1000兆瓦超超臨界機組上實施該項改造。

另外,記者從該項目基本情況表上了解到,小汽輪機替代電動機驅動引風機項目不僅有較好的節能效果,減排效果和經濟效益同樣明顯。該項目目前已完成項目技術測試、可行性研究及設備選定等前期工作,將於近期實質性開工,計劃將新增4台小汽輪機,替代原有4台引風機發動機和4台脫硫增壓風機。第一台1000兆瓦機組的改造可望在明年上半年完成,隨後進行第二台1000兆瓦機組改造。整個項目完成後,一年可節約標煤30219噸,減排二氧化碳約84797噸、二氧化硫約41噸(95%脫硫后)、煙塵約7.6噸,節約費用約4720萬元。

北侖電廠位於北侖駱霞線、保稅西區西側,是目前(2006年)中國最大規模的火力發電廠,裝備發電能力60萬千瓦的機組5台,共300萬千瓦。利用世界銀行的貸款項目,通過國際招標,採用美國、德國和日本公司的鍋爐島、發電機組等主要設備。五座主廠房相當於13層樓高,而三根大煙囪更是高達240米,直刺蒼穹。自備煤碼頭可停靠10萬噸級的巨輪,棧橋長達1200米。原來用作裝卸基建大件設備的專用碼頭已改為遊客觀光碼頭,緊挨北侖港集裝箱三期碼頭,既不影響裝卸作業、保證遊客安全,又能夠自由漫步、盡情欣賞繁忙海港。