焙燒

焙燒

焙燒是在低於物料熔化溫度下完成某種化學反應的過程,為爐料準備的組成部分。絕大部分物料始終以固體狀態存在,因此焙燒的溫度以保證物料不明顯熔化為上限。顯然,焙燒反應以固-氣反應為主,有時兼有固-固、固-液及氣-液的相互反應或作用。焙燒大多為下步的熔煉或浸出等主要冶鍊作業做準備,因而在冶鍊流程中常常是一個爐料準備工序,但有時也可作為一個富集、脫雜、金屬粉末製備或精鍊過程。

物料(礦石和精礦)在低於其熔化溫度的條件下,使其發生脫水、分 解、氧化、還原、氯化、硫酸化、結塊或球團等過程。依據焙燒時所發生的化學過 程的不同,分為煅燒、氧化焙燒、還原焙燒、氯化焙燒、硫酸化焙燒;依據其物理 狀態的不同,分為粉狀焙燒和燒結(結塊焙燒)。大多數情況下,焙燒是冶金過 程中礦石和精礦的第一個處理階段,是一種火法冶金過程,為熔煉或濕法冶金 做準備,在這個過程中物料發生某種化學變化,但仍保持固體狀態。

依據物料的性質和後序加工方法的不同,焙燒具有不同的目的:(1)使礦石中的非氧化 物礦物變成氧化物,這些氧化物在濕法冶金過程中會轉入溶液中以提取金屬,在火法冶金過程中會還原成金屬狀態;(2)除掉礦石中對冶金過程有害的水分 及其它易揮發組分(如砷、銻等):(3)使粉狀物料變成塊狀或球團狀,利於冶鍊 過程的進行。任何類型的焙燒過程都是固相與氣相間的多相化學反應過程。硫 化物焙燒為放熱過程,一般可不加熱或加少許熱量的條件下可自動進行。多價 金屬的化合物焙燒時,先離解成低價化合物后再進行焙燒。焙燒溫度控制在硫 化物和氧化物熔點以下,一般低於900℃—1000℃;有些硫化物焙燒溫度較 低,為提高焙燒速度,常控制在500℃—600℃。故實際焙燒溫度控制在 500℃—1000℃。

根據工藝的目的,焙燒大致可分為:氧化焙燒、鹽化焙燒、還原焙燒、揮發焙燒、燒結焙燒,其中的鹽化焙燒包括硫酸化焙燒、氯化焙燒和蘇打焙燒,磁化焙燒屬還原焙燒。按物料在熔煉過程中的運動狀態,分為固定床焙燒、移動床焙燒、流態化焙燒、飄浮焙燒。

焙燒

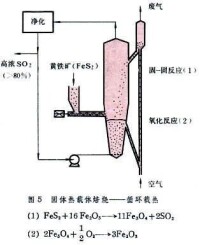

在礦石或鹽類中添加還原劑進行高溫處理,常用的還原劑是碳。在製取高純度產品時,可用氫氣、一氧化碳或甲烷作為焙燒還原劑。例如:貧氧化鎳礦在加熱下用水煤氣還原,可使其中的三氧化二鐵大部分還原為四氧化三鐵,少量還原為氧化亞鐵和金屬鐵;鎳、鈷的氧化物則還原為金屬鎳和鈷。因為該過程中的三氧化二鐵具有弱磁性,四氧化三鐵具有強磁性,利用這種差別可以進行磁選,故此過程又稱磁化焙燒。

焙燒

焙燒工藝

例如:閃鋅礦經硫酸化焙燒製得硫酸鋅、硫化銅經硫酸化焙燒製得硫酸銅等。

固定床焙燒的爐料平鋪在爐膛上,爐氣僅與爐料表面接觸,故氣-固介面接觸有限,質、熱傳遞很不理想,因而生產率低,勞動強度大,煙氣濃度低不便回收利用,但煙塵率低。多膛爐焙燒基本屬固定床焙燒。固定床焙燒現代工業只在特殊情況下使用,如氧化鋅塵脫氯、氟,高砷銅精礦脫砷焙燒等。

流態化焙燒又叫假液化床焙燒或沸騰焙燒,固體粉(粒)料在自料層底部鼓入的空氣或其他氣體均勻向上的作用下,料層變成流態化狀,故氣-固間相對運動很劇烈,熱、質傳遞迅速,整個流化床層內溫度濃度梯度很小。有時為了強化過程又不致過分地增加煙塵率,精礦粉料常先經制粒后再加入爐內,故稱制粒流態化焙燒。流態化焙燒由於有其獨特的優點,自20世紀50年代以來在有色冶金中獲得廣泛的應用。

飄懸焙燒因爐料飄懸在爐中,氣-固間相對運動雖不及流態化焙燒劇烈,但氣-固間熱、質傳遞仍然很迅速,並且固體粒子間幾乎不直接接觸,所以允許採用更高的焙燒溫度,以及允許在飄懸爐內存在一定的溫度梯度和爐料的濃度梯度。

在固體物料中加入適量的氯化鈉、硫酸鈉等鈉化劑,焙燒后產物為易溶於水的鈉鹽。例如:濕法提釩過程中,細磨釩渣,經磁選除鐵后,加鈉化劑在迴轉窯中焙燒,渣中的三價釩氧化成五價釩。

影響固體物料焙燒的轉化率與反應速度的主要因素是焙燒溫度、固體物料的粒度、固體顆粒外表面性質、物料配比以及氣相中各反應組分的分壓等。

主要有多膛焙燒爐、迴轉窯、流態化焙燒爐、飄懸焙燒爐、燒結機和豎式焙燒爐等。

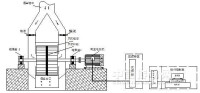

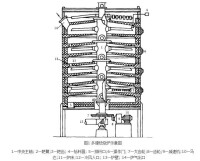

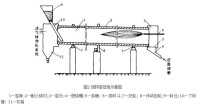

多膛焙燒爐為間隔成多層爐膛的豎式圓筒型爐(圖1),一般設有8~12層爐床。爐內壁襯以耐火磚,在中心軸上連結著旋轉的耙臂隨軸轉動,轉動耙臂採用空氣冷卻。物料由頂部加入,並依次耙向每層爐盤外緣或內緣相間的開孔,依次由一層降落至下一層,經乾燥、焙燒后從最底層排出。爐氣在爐內向著與物料相反的方向流動,直到乾燥預熱最上層的物料后逸出。與其他焙燒爐相比,多膛焙燒爐具有出爐煙氣溫度低、散熱少的優點;缺點是溫度難以控制,焙燒時間長,生產能力小。對於依次進行不同焙燒反應的焙燒,此種爐子倒是很方便的。

焙燒

為一隻稍微傾斜的卧式圓筒型爐(圖2),以耐火磚作內襯。爐料從一端裝入,邊從旋轉的爐壁落下邊被攪拌焙燒,最後從出料端排出。一般在出料端設有燒嘴進行加熱。由於窯內為負壓,防止了從爐的兩端漏出煙氣和粉塵。迴轉窯結構簡單,攪拌良好,不僅能處理粉料和塊料,還能處理在焙燒過程中形成少量熔體的物料,可廣泛用於氧化、還原、硫化和揮發的焙燒過程。其不足之處是:溫度難以控制,一旦在爐內形成所謂環狀爐結,便不能進行正常操作。

焙燒