點位中誤差

表示點位精度的數值指標

點位中誤差是反映地形圖數學精度的一個重要指標。點位中誤差計算是地形圖質量檢查工作中的1項非常重要的工作。通常,我們先將外業抽查的地物點坐標記錄到“地物點點位中差計算表”的“實測坐標”欄,然後在地形圖上量取抽查點的圖上坐標,並記錄到“圖上坐標”欄,接著逐個計算二者的差值:,最後根據中誤差公式計算出每一幅圖的點位中誤差。記錄點位的坐標和計算點位中誤差的工作量都很大。隨著帶內存全站儀和計算機的普及,我們完全可以採用更高效便捷的方法,讓計算機來完成這些機械重複的工作。

為監測近壩區岩體和大壩在施工期、運營期的安全,利用控制網從變形區外對水工建築物進行外部變形觀測,能真實地反映各建築物在空間的幾何形狀的變化和附近地質地形變化對建築物的影響,可提供觀測點高精度的三維坐標及變形值、變形方向和變形速率。外部變形觀測要求水平位移控制網必須達到一定的精度、可靠性和靈敏度三項指標,本文僅討論精度指標。筆者認為,外部變形觀測水平位移控制網最弱點點位中誤差指標,應根據建網的目的和監測部位精度來決定。

我國現行《混凝土大壩安全監測技術規範》(以下簡稱“規範”)規定,變形監測的精度按監測混凝土壩不同部位有不同要求,對近壩區岩體位移量中誤差的規定,是制定水平位移控制網精度指標的最重要依據,因建立控制網的目的是監測近壩區岩體的主要方法。另外,控制網與大壩正(倒)垂線點連網可作二者點位穩定性的相互檢核。

由於外部變形觀測控制網點是布設在近壩區岩體上,當然是近壩區岩體的監測點,其點的位移量為該點某期觀測值與初始值之差

根據上式,由誤差傳播定律,得,如各期觀測值中誤差相等,即,則 ,將“規範”規定的近壩區岩體觀測點位移量中誤差代入,即得變形控制網最弱點點位中誤差。

為研究平面監測網固定點(基準點或工作基點)的精度,要將常規平面控制網與平面監測網加以區別。常規網與監測網都有固定點和待定點,固定點的坐標值是該網的起算數據,通過平差計算求得待定點的坐標。為減少起算數據誤差對待定點坐標的影響,常規控制網一般規定固定點坐標的測量精度必須高於待定點坐標的測量精度,而平面監測網在這裡有區別。

“規範”對壩體觀測點位移量中誤差限值為,如果按上述常規平面控制網擴展理論,則平面監測網中工作基點的測量精度應高於1mm,要做到這一點,採用大地測量的手段是非常困難的。但是考慮到平面監測網與常規平面控制網的設置目的不同,常規平面控制網的目的是測定待定點的坐標值,而平面監測網的目的是測定待定點的位移量,就同一個網形而言,如果按同等精度觀測兩次,則固定點坐標誤差是相同的,某點位移量正是該點兩次所得的X坐標值的差值,可見,固定點坐標的誤差對於待定點的位移量並不發生影響困。因此,可得出如下結論:用於量測待定點位移量的監測網,在固定點的點位穩定可靠的前提下,固定點坐標值的測量精度不必要求過高。基於以上原理,筆者認為,與近壩岩體平面監測網相連接的大壩上工作基點(垂線點)也可將它的點位中誤差限值定為。

至於壩體、壩基各部位變形監測點(待定點)位移量中誤差不大於1mm,甚至0.3mm,這是因為在近距離測量中、可採用垂線、視準線和引張線等方法,完全可以達到這樣高的精度。

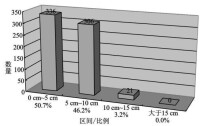

界址點點位中誤差分布圖

筆者根據界址點精度高、界址點號及坐標單一、界址點點位一定半徑內無重複界址點等特點,研究出了一種無需記錄點號、自動計算並統計界址點點位精度的方法,大大提高了檢查驗收的效率。

界址點編號在單個街坊是單一的,打點檢查時精度統計是跨街坊的,因此在界址點編號前加上街區街坊號作為界址點號的前綴,整個調查區的界址點號是單一的。