主軸傳動

主軸傳動

數控機床的主傳動系統承受主切削力,它的功率大小與迴轉速度直接影響著機床的加工效率。而主軸部件是保證機床加工精度和自動化程度的主要部件,對數控機床的性能有著決定性的影響。

數控機床的主傳動系統用來實現機床的主運動,它是機床成型運動之一,它將主軸電機的原動力通過該傳動系統變成可供切削加工的切削力矩和切削速度。數控機床的主傳動系統是機床很重要的一部分。例如,數控車床上主軸帶動工件的傳動運動,立式加工中心上主軸帶動銑刀、鏜刀和鉸刀等的旋轉運動。

與普通機床的主傳動系統相比,數控機床的主傳動系統在結構上比較簡單,這是因為變速功能全部或大部分由主軸電機的無級變速來承擔,省去了複雜的齒輪變速機構,有些只有二級或者三級齒輪變速用以擴大無級調速的範圍。

數控機床主傳動系統的精度決定了零件的加工精度。為了適應各種不同的加工要求,數控機床的主傳動系統應具有較大的調速範圍及相應的輸出轉矩、較高的精度與剛度、振動小,並儘可能降低雜訊與熱變形,從而獲得最佳的生產率、加工精度和表面質量。

1.變速範圍寬,且能實現無級變速。數控機床為了保證加工時選用合理的切削用量,充分發揮刀具的切削性能,從而獲得最高的生產率、加工精度的表面質量,必須有更高的轉速和更大的調速範圍。對於自動換刀的數控機床.工序集中,工件一次裝夾可以完成許多工序,所以,為了適應各種工序和各種加工材質的要求,主運動的調速範圍還應進一步擴大。

2.較高的精度,較大的剛度,傳動平穩,低雜訊。數控機床加工精度的提高,與主傳動系統的剛度密切相關。主軸部件的精度包括旋轉精度和運動精度。曝旋轉精度是指裝配后。在無載和低速傳動條件下,主軸前段工作部位的徑向和軸向跳動值。主軸部件的旋轉精度取決於部件中各個零件的幾何精度、裝配精度和調整精度。運動精度指主軸在工作狀態下的旋轉精度,這個精度通常和靜止或低速狀態的旋轉精度有較大的差別,它表現於工作時主軸中心位置的不斷變化.即主軸軸心漂移。運動狀態下的旋轉精度主要取決於主軸的工作速度、軸承性能和主軸部件的平衡。為了提高旋轉精度,可以對主傳動系統的齒輪齒面進行高頻感應加熱淬火以增加耐磨性;最後一級採用斜齒輪傳動,使傳動平穩;採用高精度軸承及合理的支承跨距等,以提高主軸組件的剛性。靜態剛度反映了主軸部件或零件抵抗靜態外載的能力。數控機床多採用抗彎剛度作為衡量主軸部件剛度的指標。影響主軸部件彎曲剛度的因素很多,如主軸的尺寸形狀,主軸軸承的類型、數量、配置形式、預緊情況、支承跨距和主軸前端的懸伸量等。

3.良好的抗振性和熱穩定性。數控機床上一般既要進行粗加工又要進行精加工,加工時可能由於斷續切削、加工余量不均勻、運動部件不平衡以及切削過程中的自激振動等原因引起的衝擊力或交變力的干擾,使主軸產生振動,影響加工精度和表面粗糙度,嚴重時甚至破壞刀具或零件,使加工無法繼續進行。因此,在主軸傳動系統中的各個主要部件不但要具有一定的靜剛度,而且要求具有足夠的抑制各種干擾引起振動的能力——抗振性。抗振性可用動剛度或動柔度來衡量。例如、主軸組件的動剛度取決於主軸的當量靜剛度、阻尼比及固有頻率等參數。機床在切削加工中主傳動系統的發熱使其中所有零部件產生熱變形,破壞了零部件之間的相對位置精度和運動精度而造成加工誤差,且熱變形限制了切削用量的提高,降低傳動效率,影響到生產率。為此,要求主軸部件具有較高的熱穩定性,通過保持合適的配合間隙並進行循環潤滑保持熱平衡等措施來實現。

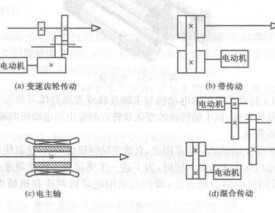

按照結構分齒輪傳動、帶傳動、直聯傳動和電主軸等幾種方式。

1.齒輪傳動方式,帶有變速齒輪的主傳動是大、中型數控機床採用較多的傳動變速方式。這種方式通過少數幾對齒輪降速,擴大輸出轉矩,滿足主軸低速時對輸出轉矩特性的要求。數控機床在交流或直流電動機無級變速的基礎上配以齒輪變速,使之成為分段無級變速。

2.帶傳動方式。為帶傳動方式,這種方式主要應用在轉速較高、變速範圍不大的小型數控機床上,電動機本身的調整就能滿足要求,不用齒輪變速,可避免齒輪傳動時引起振動和雜訊的缺點,但它只能適用於低扭矩特性要求。常用的有平帶、V帶同步齒形帶、多楔帶。

主軸組件是由主軸、主軸支承、裝在主軸上的傳動件和密封件等組成。機床加工時,主軸帶動工件或刀具直接參與表面成型運動,所以主軸的精度、剛度和熱變形對加工質量和生產效率等有重大的影響。對主軸組件的要求有以下幾個。

(1)迴轉精度要高。迴轉精度即瞬時迴轉中心線與理想迴轉線之差。分為徑向跳動和端面跳動誤差。

(2)剛度好。

(3)抗振性好。提高抗振性必須提高組件靜剛度,必要時安裝阻尼器。

(4)溫升小。先進的數控機床採用恆溫主軸箱。

(5)耐磨性好。長時間高速旋轉的主軸組件的耐磨性要求要好,從而保證主軸運動精度。