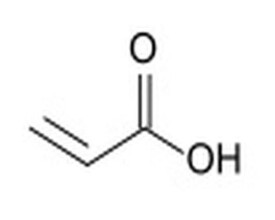

丙烯酸

重要的有機合成原料

丙烯酸是重要的有機合成原料及合成樹脂單體,是聚合速度非常快的乙烯類單體。是最簡單的不飽和羧酸,由一個乙烯基和一個羧基組成。純的丙烯酸是無色澄清液體,帶有特徵的刺激性氣味。它可與水、醇、醚和氯仿互溶,是由從煉油廠得到的丙烯製備的。大多數用以製造丙烯酸甲酯、乙酯、丁酯、羥乙酯等丙烯酸酯類。丙烯酸及丙烯酸酯可以均聚及共聚,其聚合物用於合成樹脂、合成纖維、高吸水性樹脂、建材、塗料等工業部門。

2017年10月27日,世界衛生組織國際癌症研究機構公布的致癌物清單初步整理參考,丙烯酸在3類致癌物清單中。

1843年,Redtenbach J.首次製得,首先發現丙烯醛氧化生成丙烯酸。1931年,美國羅姆-哈斯公司開發成功氰乙醇水解制丙烯酸工藝,長時間是工業上唯一的生產方法。 1939年,德國人W.J.雷佩發明了乙炔羰化法制丙烯酸,1954年在美國建立了工業裝置。與此同時還成功地開發了丙烯腈水解制丙烯酸工藝。自 1969年美國聯合碳化物公司建成以丙烯氧化法制丙烯酸工業裝置后,各國相繼採用此法進行生產。近幾年來,丙烯氧化法在催化劑和工藝方面進 行了許多改進,已成為生產丙烯酸的主要方法。

1.相對蒸氣密度(空氣=1):2.45

2.飽和蒸氣壓(kPa):1.33(39.9℃)

3.燃燒熱(kJ/mol):-1366.9

4.臨界壓力(MPa):5.66

5.辛醇/水分配係數:0.36

6.引燃溫度(℃):360

7.爆炸上限(%):8.0

8.爆炸下限(%):2.4

9.黏度(mPa·s,25ºC):1.149

10.汽化熱(KJ/mol):45.6

11.熔化熱(KJ/mol,13ºC):11.1

12.相對密度(20℃,4℃):1.050

13.相對密度(25℃,4℃):1.044

14.常溫折射率(n20):1.422

15.溶度參數(J·cm-3)0.5:26.229

16.van der Waals面積(cm2·mol-1):6.000×109

17.van der Waals體積(cm3·mol-1):39.930

18.液相標準燃燒熱(焓)(kJ·mol-1):-1368.43

19.液相標準聲稱熱(焓)( kJ·mol-1):-383.76

20.液相標準熵(J·mol-1·K-1) :226.4

21.液相標準熱熔(J·mol-1·K-1):144.2

22.氣相標準燃燒熱(焓)(kJ·mol-1):-1428.7

23.氣相標準聲稱熱(焓)( kJ·mol-1) :-323.5

24.氣相標準熵(J·mol-1·K-1) :307.73

25.氣相標準生成自由能( kJ·mol-1):-271.0

26.氣相標準熱熔(J·mol-1·K-1):81.80

1、易燃,其蒸氣與空氣可形成爆炸性混合物,遇明火、高熱能引起燃燒爆炸。與氧化劑能發生強烈反應。若遇高熱,可發生聚合反應,放出大量熱量而引起容器破裂和爆炸事故。遇熱、光、水分、過氧化物及鐵質易自聚而引起爆炸。

2、具有雙鍵及羧基官能團的聯合反應、可以發生加成反應、官能團反應以及酯交換反應、長製備多環和雜環化合物、易被氫還原為丙酸、遇鹼能分解成甲酸和乙酸。

3、酸性較強。有腐蝕性。化學性質活潑。易聚合而成透明白色粉末。還原時生成丙酸。與鹽酸加成時生成2-氯丙酸。丙烯酸可發生羧酸的特徵反應,與醇反應也可得到相應的酯類。丙烯酸及其酯類自身或與其他單體混合后,會發生聚合反應生成均聚物或共聚物。通常可與丙烯酸共聚的單體包括醯胺類、丙烯腈、含乙烯基 類、苯乙烯和丁二烯等。這類聚合物可用於生產各式塑料、塗層、粘合劑、彈性體、地板擦光劑及塗料。

4、本品有較強的腐蝕性,中等毒性。其水溶液或高濃度蒸氣會刺激皮膚和黏膜。大鼠口服LD50為590mg/kg。注意不得與丙烯酸溶液或蒸汽接觸,操作時要佩戴好工作服和工作帽、防護眼鏡和膠皮手套。生產設備應密閉。工作和貯存場所要具有良好的通風條件。

5、物質毒性:

| 毒性作用試驗數據 | |||||

|---|---|---|---|---|---|

| 編號 | 毒性類型 | 測試方法 | 測試對象 | 使用劑量 | 毒性作用 |

| 1 | 急性毒性 | 口服 | 大鼠 | 33500 ug/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 2 | 急性毒性 | 吸入 | 大鼠 | 4000 ppm/4H | 詳細作用沒有報告除致死劑量以外的其他值 |

| 3 | 急性毒性 | 腹腔注射 | 大鼠 | 22 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 4 | 急性毒性 | 未報告 | 大鼠 | 1250 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 5 | 急性毒性 | 口服 | 小鼠 | 2400 mg/kg | 1.致癌性——有積極的抗腫瘤、抗癌作用 |

| 6 | 急性毒性 | 吸入 | 小鼠 | 5300 mg/m3/2H | 詳細作用沒有報告除致死劑量以外的其他值 |

| 7 | 急性毒性 | 腹腔注射 | 小鼠 | 144 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 8 | 急性毒性 | 皮下注射 | 小鼠 | 1590 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 9 | 急性毒性 | 未報告 | 小鼠 | 830 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 10 | 急性毒性 | 吸入 | 猴 | >75 ppm/6H | 1.嗅覺毒性——鼻中隔偏曲 2.嗅覺毒性——鼻中隔潰瘍 |

| 11 | 急性毒性 | 皮膚表面 | 兔 | 280 uL/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 12 | 急性毒性 | 未報告 | 兔 | 250 mg/kg | 詳細作用沒有報告除致死劑量以外的其他值 |

| 13 | 慢性毒性 | 口服 | 大鼠 | 22500 mg/kg/90D-C | 1.行為毒性——液體攝入量發生變化 2.腎、輸尿管和膀胱毒性——膀胱重量發生變化 3.慢性病相關毒性——睾丸重量發生變化 |

| 14 | 慢性毒性 | 吸入 | 大鼠 | 223 ppm/6H/2W-I | 1.嗅覺毒性——未報告 2.營養與代謝系統毒性——體重下降或體重增加速率下降 |

| 15 | 慢性毒性 | 吸入 | 大鼠 | 75 ppm/6H/13W-I | 1.嗅覺毒性——未報告 |

| 16 | 慢性毒性 | 吸入 | 大鼠 | 225 ppm/6H/10D-I | 1.嗅覺毒性——未報告 2.肺部、胸部或者呼吸毒性——其他變化 3.營養和代謝系統毒性——體重下降或體重增加速率下降 |

| 18 | 慢性毒性 | 吸入 | 小鼠 | 25 ppm/6H/13W-I | 1.嗅覺毒性——未報告 2.營養和代謝系統毒性——體重下降或體重增加速率下降 |

| 19 | 慢性毒性 | 吸入 | 小鼠 | 225 ppm/6H/10D-I | 行為毒性——肌肉收縮或痙攣 |

| 20 | 眼部毒性 | 皮膚表面 | 兔 | 500 mg | 作用嚴重 |

| 21 | 眼部毒性 | 皮膚表面 | 兔 | 5 mg/24H | 作用嚴重 |

| 22 | 眼部毒性 | 入眼 | 兔 | 1 mg | 作用嚴重 |

| 23 | 眼部毒性 | 入眼 | 兔 | 250 ug/24H | 作用嚴重 |

| 24 | 突變毒性 | 小鼠淋巴細胞 | 450 mg/L | ||

| 25 | 突變毒性 | 小鼠淋巴細胞 | 500 mg/L | ||

| 26 | 突變毒性 | 倉鼠卵巢 | 116 mg/L | ||

| 27 | 致癌性 | 皮膚表面 | 小鼠 | 37440 mg/kg/78W-I | 1.致癌性——致癌(根據RTECS標準) 2.血液毒性——白血病 |

| 28 | 致癌性 | 皮下注射 | 小鼠 | 2912 mg/kg/52W-I | 1.致癌性——可能致癌(根據RTECS標準) 2.致癌性——適用於指定部位的腫瘤 |

| 29 | 致癌性 | 皮膚表面 | 小鼠 | 37440 mg/kg/78W-I | 皮膚和附件毒性——腫瘤 |

| 30 | 生殖毒性 | 口服 | 大鼠 | 169 mg/kg,male 13 week(s) pre-mating | 1.生殖毒性——睾丸,附睾,輸精管發生變化 2.生殖毒性——新生兒體重增加量減少 3.生殖毒性——新生兒身體變化 |

| 31 | 生殖毒性 | 口服 | 大鼠 | 43680 mg/kg,multigeneration | 1.生殖毒性——影響母體2.生殖毒性——新生兒體重增加量減少 |

| 32 | 生殖毒性 | 腹腔注射 | 大鼠 | 14340 ug/kg,雌性受孕 5-15 天后 | 1.生殖毒性——其他發育異常 |

| 33 | 生殖毒性 | 腹腔注射 | 大鼠 | 7329 ug/kg,雌性受孕 5-15 天后 | 1.生殖毒性——胎兒毒性(如胎兒發育不良,但不至死亡) 2.生殖毒性——肌肉骨骼發育異常 |

1、重要的有機合成原料及合成樹脂單體,是聚合速度非常快的乙烯類單體。大多數用以製造丙烯酸甲酯、乙酯、丁酯、羥乙酯等丙烯酸酯類。丙烯酸及丙烯酸酯可以均聚及共聚,也可以與丙烯腈、苯乙烯、丁二烯、氯乙烯及順酐等單體共聚。其聚合物用於合成樹脂、膠黏劑、合成橡膠、合成纖維、高吸水性樹脂、製藥、皮革、紡織、化纖、建材、水處理、石油開採、塗料等工業部門。丙烯酸是水溶性聚合物的重要原料之一,與澱粉接枝共聚可製得超強性吸水劑;

2、通過均聚或共聚製備高聚物,用於塗料、粘合劑、固體樹脂、模塑料等。

3、丙烯酸樹脂的製備,橡膠合成,塗料製備,製藥工業;

4、經紗上漿料

由丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯腈、聚丙烯酸銨等原料配製的經紗上漿料,比聚乙烯醇上漿料容量退漿,節省澱粉。

5、膠粘劑

用丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸-2-乙基己酯等共聚乳膠,可作靜電植絨、植毛的膠粘劑,其堅牢性和手感好。

6、水稠化劑

用丙稀酸和丙烯酸乙酯共聚物製成高分子量的粉末。可作稠化劑,用於油田,每噸產品可增產500t原油,對老井採油效果較好;

(2)膠粘劑 用丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸-2-乙基己酯等;

7、銅版紙塗飾劑

用丙烯酸、丙烯酸丁酯、丙烯酸-2-乙基己酯、苯乙烯等四元共聚乳膠作銅版紙塗料,保色不泛黃,印刷性能好,不粘輥,比丁苯膠乳好可節省干酷素;

8、聚丙烯酸鹽類

利用丙烯酸可生產各種聚丙烯酸鹽類產品(如銨鹽、鈉鹽、鉀鹽、鋁鹽、鎳鹽等)。用作凝集劑、水質處理劑、分散劑、增稠劑、食品保鮮劑耐酸鹼乾燥劑,軟化劑等各種高分子助劑。

1.丙烯腈水解法:丙烯腈先以硫酸水解生成丙烯醯胺的硫酸鹽,再水解生成丙烯酸,副產硫酸氫銨。此法在美國羅姆-哈斯公司得到了很大發展。第一步水解溫度為90~100℃。向丙烯腈中加入稍稍過量的55%~85%的硫酸,1h后丙烯腈即完全轉化;然後加水進行第 二次水解,並將反應溫度提高到125~135℃;水解產物經減壓蒸餾而得丙烯酸。此法實際上是早期氰乙醇法的發展。由於水解後生成的副產品酸性硫酸銨處理困難,原料丙烯腈的價格較貴,因而影響生產成本;

2.氰乙醇法:該法以氯乙醇和氰化鈉為原料,反應生成氰乙醇,氰乙醇在硫酸存在下於175℃水解生成丙烯酸:若水解反應在甲醇中進行,則生成丙烯酸甲酯;

3. β -丙內酯法:此法原料為乙烯酮,故又稱乙烯酮法,其反應如下:先將乙酸裂解為乙烯酮,然後與無水甲醛反應生成β-丙內酯;用作催化劑在140~180℃、2.5~25MPa下,丙內酯再與熱 的100%磷酸接觸,異構為丙烯酸。用β -丙內酯法生產丙烯酸,產品純度高,收率亦較高,副產物和未反應物料能循環使用,並適於連續生產,但它需用乙酸為原料,特別是由於丙內酯被認為是一種致癌物質,故此法已不在工業上採用;

4.高壓雷佩法:將溶於四氫呋喃中乙炔,在溴化鎳和溴化銅組成的催化劑存在下,與一氧化碳和水反應,製得丙烯酸。此法的特點是:用四氫呋喃為溶劑,可以減少高壓處理乙炔的危險;同時催化劑不用原雷佩法所用的羰基鎳,只需用鎳鹽。將丙烯與空氣及水蒸氣按一定摩爾比混合,在鉬-鉍等複合催化劑存在下,反應溫度310-470℃,常壓氧化製得丙烯醛,收率達90%。再將丙烯醛與空氣及水蒸氣按一定摩爾比混合,在鉬-釩等複合催化劑存在下,反應溫度300-470℃,常壓氧化製得丙烯酸,收率可達98%。此法分一步和兩步法。一步法是丙烯在一個反應器內氧化生成丙烯酸;兩步法是丙烯先在第一反應器內氧化生成丙烯醛,丙烯醛再進入第二反應器氧化生成丙烯酸。兩步法根據反應器結構,又分固定床和流化床法兩種。丙烯酸的工業生產方法中,氰乙醇法,高壓雷佩法已經基本淘汰,以前採用的以乙酸為原料裂解為乙烯酮,然後與無水甲醛反應生成丙內酯,再與熱磷酸接觸異構為丙烯酸。稱烯酮法或β-丙內酯法也基本淘汰,丙烯腈法只有少數老裝置採用。工業上採用的主要是改良雷佩法和丙烯氧化法,而後者更為普通且最有發展前途。專利報道中,還有丙酸為原料的生產方法;

5.丙烯氧化法:丙烯與空氣及水蒸氣按一定摩爾比混合,在鉬鉍系複合催化劑存在下,氧化製得丙烯醛,再將丙烯醛與空氣及水蒸氣按一定摩爾比混合,在鉬-釩-鎢系複合催化劑存在下,氧化製得丙烯酸。此法根據反應器結構,又分固定床法和流化床法兩種。除美國索亥俄法採用流化床外,其他都採用列管式固定床。

① 固定床法。製法是:第一反應器進料丙烯含量為4%~7%,水蒸氣20%~50%,其餘為空氣,空速1300~2600h-1,反應溫度320~340℃,壓力0.1~0.3MPa;第二反應器空速為1800~3600h-1,反應溫度280~300℃,壓力0.1~0.2MPa,丙烯和丙烯醛的轉化率都在95%以上,丙烯酸的選擇性以丙烯計為85%~90%。工藝過程為:使丙烯、水蒸氣與經過預熱的空氣混合後進入第一反應器。丙烯被氧化成丙烯醛。再進入第二反應器反應,得到丙烯酸。第一、第二反應器均為列管式反應 器,用熔鹽作熱載體,從第二反應器出來的反應氣與原料空氣換熱後進入急冷塔,與塔頂加入的水逆向接觸,獲得含量為20%~30%的丙烯酸水溶液。該水溶液進入萃取塔,以乙酸丁酯或二甲苯為萃取劑,使水與丙烯酸分離。富含水的萃取液從萃取塔塔頂出來,進入溶劑回收塔,將萃取劑從塔頂蒸出,送回萃取塔循環使用。塔底排出廢水。萃取塔中的萃余液進入溶劑蒸餾塔。從塔頂蒸出溶劑(萃取劑) ,送回萃取塔循環使用;塔底得到粗丙烯酸,再經脫去輕組分和重組分后得到丙烯酸產品。丙烯經氣相接觸氧化反應製造丙烯酸過程中,除產物丙烯酸外,還存有微量丙烯醛、乙酸、戊酮酸、蟻酸以及其他醛類雜 質。醛類是丙烯氧化副產物或由於丙烯原料中含有的雜質氧化而生成的,如乙醛、甲醛、苯甲醛、糠醛、丙烯醛等,含有這些副產物的反應氣體,經冷卻、抽提蒸餾后,殘留於丙烯酸產品中。採用常規方法精製的丙烯酸產品中,仍含有約(50~500) ×10-6的醛物質。為了適應高純丙烯酸需要,北京東方化工廠以該廠聚合級丙烯酸為原料,開發出一種製備高純丙烯酸的方法,使其總醛含量小於5×10-6,達到或超過國外有關文獻報道的數據要求(國外小於10×10-6) 。其實驗方法是:向燒瓶中加入一定量的聚合級丙烯酸,添加試劑DL,在常壓下經10~80℃範圍處理后,再進入填料塔中處理蒸餾,塔釜中溫度為60~80℃,塔頂溫度為50~70℃,真空93.33~99.99KPa,採用補加阻聚劑及氣相阻聚劑方法,可防止丙 烯酸在精餾過程中聚合。用此法收集的蒸餾品即為高純丙烯酸;

② 流化床法。製法是丙烯、空氣、水經過第一沸騰床反應器生成丙烯醛,再進入第二沸騰床反應器生成丙烯酸,然後經噴淋、冷卻、萃取蒸餾,再在減壓塔中脫除乙酸而得丙烯酸。氧化混合物配比為丙烯∶空氣∶水=1∶12∶8(摩爾比) 。第一沸騰床反應器溫度370℃,接觸時間2s;第二沸騰床反應器溫度260℃,接觸時間 2.25s 。丙烯轉化率75%~80%,總收率40%,丙烯酸含量97%,平均含量93%。國內在第一反應器中採用七元組分(鉬-釩-磷-鐵-鈷-鎳-鉀)的催化劑,丙烯氧化制丙烯醛;在第二反應器中採用三元組分(鉬-釩-鎢)的催化劑,丙烯醛氧化制丙烯酸,當丙烯∶空氣∶水=1∶10∶6,接觸時間5.5s,線速度0.6m /s反應溫度:一段為370-390 ℃,二段為270~300℃時,以進料丙烯計,一段丙烯轉化率為78.7%~ 87%,丙烯醛收率為 51.9%~57.2%,二段丙烯轉化率 為79.3%~89.4%,丙烯酸收率為48.3%~49.8%,丙烯酸的空時收率為55~60kg/(m3催化劑·h)。

健康危害:該品對皮膚、眼睛和呼吸道有強烈刺激作用。

燃爆危險:該品易燃,具腐蝕性、強刺激性,可致人體灼傷。

皮膚接觸:立即脫去污染的衣著,用大量流動清水沖洗至少15分鐘。就醫。

眼睛接觸:立即提起眼瞼,用大量流動清水或生理鹽水徹底沖洗至少15分鐘。就醫。

吸入:迅速脫離現場至空氣新鮮處。保持呼吸道通暢。如呼吸困難,給輸氧。如呼吸停止,立即進行人工呼吸。就醫。

食入:用水漱口,給飲牛奶或蛋清。就醫。

有害燃燒產物:一氧化碳、二氧化碳。

滅火方法:消防人員須戴好防毒面具,在安全距離以外,在上風向滅火。用水噴射逸出液體,使其稀釋成不燃性混合物,並用霧狀水保護消防人員。

滅火劑:霧狀水、抗溶性泡沫、乾粉、二氧化碳。

泄漏應急處理:迅速撤離泄漏污染區人員至安全區,並進行隔離,嚴格限制出入。切斷火源。建議應急處理人員戴自給正壓式呼吸器,穿防酸鹼工作服。不要直接接觸泄漏物。儘可能切斷泄漏源。防止流入下水道、排洪溝等限制性空間。小量泄漏:用砂土或其它不燃材料吸附或吸收。大量泄漏:構築圍堤或挖坑收容。用防爆泵轉移至槽車或專用收集器內,回收或運至廢物處理場所處置。

操作注意事項:密閉操作,加強通風。操作人員必須經過專門培訓,嚴格遵守操作規程。建議操作人員佩戴自吸過濾式防毒面具(全面罩),穿橡膠耐酸鹼服,戴橡膠耐酸鹼手套。遠離火種、熱源,工作場所嚴禁吸煙。使用防爆型的通風系統和設備。防止蒸氣泄漏到工作場所空氣中。避免與氧化劑、鹼類接觸。尤其要注意避免與水接觸。搬運時要輕裝輕卸,防止包裝及容器損壞。配備相應品種和數量的消防器材及泄漏應急處理設備。倒空的容器可能殘留有害物。

儲存注意事項:通常商品加有阻聚劑。儲存於陰涼、通風的庫房。遠離火種、熱源。庫溫不宜超過5℃(裝於受壓容器中例外)。庫內濕度最好不大於85%。包裝要求密封,不可與空氣接觸。應與氧化劑、鹼類分開存放,切忌混儲。不宜大量儲存或久存。採用防爆型照明、通風設施。禁止使用易產生火花的機械設備和工具。儲區應備有泄漏應急處理設備和合適的收容材料。

S26:不慎與眼睛接觸后,請立即用大量清水沖洗並徵求醫生意見。

S36/37/39:穿戴適當的防護服、手套和護目鏡或面具。

S45:若發生事故或感不適,立即就醫(可能的話,出示其標籤)。

S61:避免釋放至環境中。參考特別說明/安全數據說明書。

R10:易燃。

R20/21/22:吸入、皮膚接觸及吞食有害。

R35:引起嚴重灼傷。

R50:對水生生物有極高毒性。

化學危險物品安全管理條例 (1987年2月17日國務院發布),化學危險物品安全管理條例實施細則 (化勞發[1992] 677號),工作場所安全使用化學品規定([1996]勞部發423號)等法規,針對化學危險品的安全使用、生產、儲存、運輸、裝卸等方面均作了相應規定;常用危險化學品的分類及標誌 (GB 13690-92)將該物質劃為第8.1 類酸性腐蝕品;車間空氣中丙烯酸衛生標準 (GB 16213-1996),規定了車間空氣中該物質的最高容許濃度及檢測方法。

丙烯酸是一種不飽和有機酸,分子內含有碳-碳雙鍵和羧基結構,因而可衍生出一系列化合物,形成一大類丙烯酸產品。目前在現代化工領域中構成了獨具特色的丙烯酸行業,其與聚丙烯、丙烯腈、環氧丙烷一樣成為丙烯重要的衍生物。丙烯酸優異的聚合和酯化能力,為各種精細化學品的合成與製備提供了極為重要的中間體。

丙烯酸主要下游產品及應用情況介紹如下:

丙烯酸酯

分通用丙烯酸酯和特種丙烯酸酯。通用丙烯酸酯包括丙烯酸甲酯(MA)、丙烯酸乙酯(EA)、丙烯酸丁酯(BA)、丙烯酸辛酯(EHA)。特種丙烯酸酯包括一個或幾個官能團的酯,可含有羥基、環氧基、氨基和各種多元醇等。丙烯酸酯是丙烯酸下游第一大應用領域,因其具有塗膜保光保色性能好、耐熱耐候抗老化、附著力強,其耐水性、耐酸鹼性和耐粘污性和對環境友好的特性,廣泛應用於塗料和膠黏劑行業,國內市場分別佔有 40%和 44%的市場份額。在建築領域用於水泥改性劑和建築密封膠,其力學性能、粘結強度和防水性能優於聚醋酸乙烯膠。在壓敏膠黏劑行業,主要用於紙、布、非織造布、PE、PVC、OPP等塗布。另外,在汽車內裝飾、電子元件、彩色擴印、電工絕緣、可再剝離膠帶等領域也得到了廣泛的應用。國外壓敏膠黏粘劑平均每年以 8%~10%的速率增長。

特種丙烯酸酯中,丙烯酸烷羥酯主要是 HEA和 HPA兩種,這是一種含羥基的丙烯酸官能團單體,主要用於熱交聯型的丙烯酸塗料、油墨和織物加工方面;氨基-丙烯酸酯用於汽車面漆中;烷基氨醇酯用於水處理、紙加工和塗料。特種單體中發展最快的是多元醇和丙烯酸酯化的二、三官能的極性單體,其特點是用於輻射固化,具有快乾、高強度、高裝飾性和無污染排放外,適用於不能受高溫烘烤固化的塗料。輻射固化的第二大用途是用於塑料表面的裝飾性塗層,並使其具有更好的硬度、耐久性和耐磨性。

按原料來源分,有澱粉接枝系列、纖維素系列、合成聚合物系列。

高吸水性樹脂(Super Absorbent Polymer, SAP)是一種含有羧基、羥基等強親水性基團,並具有一定交聯度網路結構的高分子聚合物,是一種特殊功能材料。它不溶於水,也不溶於有機溶劑,並具有獨特的性能,通過水合作用能迅速地吸收自身重量500~1000倍的水,也能吸收幾十倍至100倍的食鹽水、血液和尿液等液體,同時具有較強的保水能力。其應用廣泛。

1)醫藥、衛生

SAP廣泛應用於衛生品領域。主要用作衛生巾、嬰兒尿布、成人一次性尿褲、餐巾、醫用冰袋;用於調節室內空氣環境的膠狀日用芳香材料。用作軟膏、霜劑、擦劑、巴布劑等的基質醫用材料,具有保濕、增稠、皮膚浸潤、膠凝的作用。還可以製作成控制藥物釋放量、釋放時間、釋放空間的智能載體。

2)農業、園藝

用於農業與園藝方面的高吸水性樹脂又稱為保水劑和土壤改良劑。用於這方面的高吸水性樹脂主要是澱粉接枝丙烯酸鹽聚合交聯物和丙烯醯胺-丙烯酸鹽共聚交聯物,其中鹽已由鈉型轉向鉀型。使用的方法主要有拌種、噴撒、穴施、或用水調成糊狀后浸泡植物根部。有實驗研究表明,用SAP處理過的種子,發芽率可提高20%以上。同時,還可以利用高吸水性樹脂對化肥進行包衣后施肥,充分發揮化肥的利用率,防止浪費和污染。國外還利用高吸水性樹脂作為水果、蔬菜、食品保鮮包裝材料。

3)工業、採油

利用高吸水性樹脂高溫吸水低溫釋放水的功能製作工業防潮劑。在油田採油作業中,尤其老油田的採油作業,利用超高相對分子質量的聚丙烯醯胺的水溶液進行驅油效果非常好。還可以用於有機溶劑的脫水,尤其對極性小的有機溶劑其脫水效果十分顯著。還有工業用的增稠劑、水溶性塗料等方面的應用。

4)建築、水利

在水利工程使用的遇水快速膨脹材料,是純粹的高吸水性樹脂,主要用於汛期大壩洞的堵漏、地下室、隧道、地鐵預製縫的堵水;用於城市污水處理和疏竣工程的泥漿固化,以便於挖掘和運輸等。

丙烯酸橡膠

主要用於汽車、建築等行業,具有耐熱性、耐油性(特別是含硫油)、耐候性、抗彎曲龜裂性、耐臭氧性。其多項性能甚至優於高性能的丁晴橡膠,目前國內需求幾乎全部依賴進口。另外還用於丙烯酸水性油墨、丙烯酸系光固化塗料及拋光材料等。

高阻尼材料

高分子阻尼減震材料以其優異的性能越來越引起人們的重視。採用橡膠阻尼材料,不僅可以最大限度地降低機械雜訊和減輕機械振動,提高工作效率,而且十分利於提高產品質量。

丙烯酸類材料

1)環氧丙烯酸酯樹脂

環氧丙烯酸酯樹脂又稱乙烯基酯樹脂,它不僅具有環氧樹脂的優良特性,而且在固化性和成型性方面更為出色。。由於環氧丙烯酸酯樹脂被廣泛應用於許多領域,因此成為科學家研究的熱點。

2)丙烯酸酯類吸附樹脂

丙烯酸酯類吸附樹脂一般是指樹脂骨架上含有大量酯基和羰基基團的大孔吸附樹脂,其內部是交聯三維網狀結構的高分子球體。這種樹脂可用於廢溶劑處理與回收、吸附原油。隨著保護環境的需求日益提高,丙烯酸酯類吸附樹脂作為功能材料越來越受到人們的重視。

水性丙烯酸防腐塗料是水性塗料中發展歷史最悠久的產品之一,可以說其發展史就相當於是水性塗料發展史的一個縮影。早在20世紀50年代,水性丙烯酸塗料就已經開始在市場上出現,並以取代溶劑型塗料為目的經歷了不同的發展階段:由最初配方中含有鉛、鉻酸鋅等具有毒有害顏料的簡單丙烯酸乳液到配方中含無毒無害的磷酸鹽、硼酸鹽等防鏽顏料的丙烯酸酯-苯乙烯共聚乳液,再到自交聯的丙烯酸酯-苯乙烯改性乳液。但是,與溶劑型防腐塗料相比,水性丙烯酸塗料的某些性能(如對基材的潤濕、塗膜緻密性等)還不完善,並且其研發的技術難度也相對較大,加上金屬防腐對塗膜性能的要求也極為苛刻,所以目前在建築、工業、海洋等重防腐領域的金屬防腐保護方面仍在廣泛使用溶劑型塗料。

進入20世紀80年代后,水性塗料的需求量迅速增加,工業化規模開始擴大,其市場以北美、歐洲及日本為主,美國、日本、德國以及英國等國家相繼研發出了防腐性能優良的水性丙烯酸防腐塗料。我國從20世紀60年代開始研究水性丙烯酸塗料,到80年代中期開始工業化生產,也取得了一些成就,但與發達國家相比,其研發仍處於成長階段。

目前,世界各國對水性丙烯酸塗料的研發工作都已進入全面快速的發展階段,新的乳液聚合技術和合成工藝不斷湧出,如微乳液聚合技術、納米改性技術、核殼聚合技術、有機-無機雜化技術等,水性丙烯酸塗料的性能也隨之得到逐步提高。同時,隨著資源可持續發展理念的提出及國內外環保法規的進一步嚴格,傳統溶劑型塗料必將被逐步替代,在此過程中,水性丙烯酸塗料以其優異獨特的性能必將佔據重要一席。

丙烯酸及酯自20世紀30年代實現工業化生產以來,已經經歷了氰乙醇法、REPPE(雷普)法、烯酮法、丙烯腈水解法以及丙烯氧化法。前面4種工藝因技術經濟原因已經基本被淘汰。丙烯氧化法是20世紀60年代發展起來的方法,起初分為一步法和兩步法。20世紀80年代后新建和擴建的丙烯酸裝置均採用丙烯兩步氧化法。1995年 BASF公司關閉了德國Ludwigshafen地區最後一套Reppe法裝置,1999年Ciba專用品公司唯一一套在英國 Bradford地區的丙烯腈法裝置停產,從而使丙烯氧化法成為目前丙烯酸生產的唯一途徑。

丙烯氧化法

丙烯氧化法採用丙烯在催化劑作用下被空氣氧化成丙烯酸。途徑有兩個:①丙烯直接氧化成丙烯酸;②丙烯首先被氧化成丙烯醛,然後再被進一步氧化成丙烯酸。一步法的丙烯酸收率最多只有 65%左右;而二步法的丙烯酸收率可達80%左右。所以,世界上工業化的裝置都採用二步法。此法的原料是丙烯和空氣,丙烯的來源廣泛,價格低廉。工業生產中應用的丙烯兩步氧化法技術主要有:美國索亥俄(Sohio)技術、日本觸媒技術、日本三菱油化技術、日本化葯技術、德國BASF技術等。

(1)(Sohio)法

在Shoio法丙烯氧化生產丙烯酸的工藝過程中,把丙烯、空氣、水蒸氣按一定的比例同時導入串聯的固定床反應器。反應體系中,以SiO2為載體,分別採用Mo-Bi 系和Mo-V系多組分金屬氧化物為催化劑,丙烯酸的單程收率可達80% (摩爾比)左右。

(2)BASF法

BASF技術是20世紀60年代後期德國BASF公司在丙烯氧化制丙烯醛的基礎上進一步開發的丙烯氧化制丙烯酸的新技術。在該技術中,丙烯氧化用Mo-Bi或Mo-Co系催化劑,丙烯醛單程收率可達80% (摩爾比) ,丙烯醛進一步氧化用Mo、W、V、Fe系催化劑,丙烯酸單程收率最高可達90%(摩爾比)左右。

(3)日本觸媒法

這種方法的反應體系主要由兩台串聯的固定床反應器和七塔分離系統所組成。丙烯、空氣和水蒸氣按一定的摩爾比混合後送入反應系統,第一反應器使用在Mo-Bi系催化劑中滲入元素Co作為反應催化劑,在第二反應器 中 以Mo、V、Cu系複合金屬氧化物作為主體催化劑,載體為二氧化硅、一氧化鉛。此工藝 丙烯酸的單程收率大約為83%一86%(摩爾比)左右。

(4)日本三菱油化法

該方法的氧化流程和日本觸媒法基本相同,反應過程同樣是利用兩台串聯的固定床反應器。第一和第二反應器分別採用MA-F89(Mo-Bi系列)和MA-S87 (Mo-V)系列作為催化劑,丙烯酸總收率大於88%。

該技術的特點是在分離丙烯酸的過程中,採用新的分離設備從而縮短工藝流程提高丙烯酸回收率,降低能耗,並且可使丙烯氧化所用催化劑的壽命達4年,丙烯醛氧化所用催化劑的壽命達8年。

醋酸-甲醛法

丙烯氧化法採用的是石油路線,醋酸甲醛合成丙烯酸是屬於煤化工路線,該方法路線的研製對於克服對石油的依賴具有很大的意義。合成氣-甲醇-甲醛和醋酸(酯)-丙烯酸(酯)的工藝比較複雜,且投資高,原來難以被工業界接受。但目前國內醋酸、甲醛市場產能過剩且價格不高,利用醋酸、甲醛來生產丙烯酸又成為研究熱點。該技術的關鍵是新型高效催化劑的開發。

以前的研究發現,酸性和鹼性催化劑對於醋酸甲醛縮合生成丙烯酸的反應都具有活性,酸性催化劑主要有釩磷氧化物、鈮氧化物、鋯鋁氧化物,鹼性催化劑通常是鹼金屬或者鹼土金屬負載在二氧化硅或沸石上,此反應目前最大的問題在於丙烯酸的單程收率較低。

醋酸/甲醛羥醛縮合反應合成丙烯酸過程中,許多副反應也會同時或連續發生,導致反應選擇性的降低。研究表明,選擇合適的催化劑可以有效的降低或避免部分副反應的發生,提高了該反應的選擇性和收率。研究也表明溫度越高,原料或產物分解反應增加,但溫度太低,甲醛轉化率下降。

全球粗丙烯酸(CAA,即酯化級丙烯酸)產能2007年達到539萬t/a,2008年因經濟衰退、部分裝置關閉而減小至約520萬t/a,2009年和2010年全球CAA產能上升至約542萬t/a 和553萬t/a,2011年和2012年上升至572萬t/a 和581萬t/a,至2013年年底,全球CAA產能達到610.6萬t/a。

2013年全球通用丙烯酸酯(AE)總產能為516.2萬t/a。AE包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯和丙烯酸2-乙基己酯,其產能顯著小於CAA,這是因為越來越多的CAA被用於生產高純丙烯酸,而生產AE的CAA 比例逐年減小。高純丙烯酸主要用來生產高吸水性樹脂(SAP)。

美國、歐洲和中國是全球主要丙烯酸生產地區,中國大陸是全球近年丙烯酸產能發展最快的地區。2012年中國大陸的丙烯酸裝置產能首次超過美國和歐洲,成為全球 CAA 產能最大的國家。

2012年全球粗丙烯酸(酯化級丙烯酸)的需求達到了420萬噸/年,我國消費需求為135.40萬噸。丙烯酸及其產業鏈體系龐大,其應用遍布國民經濟的各個領域,產品種類近千種,其中最大的消費領域為丙烯酸酯行業,占丙烯酸消費的50%~60%。

2014年我國丙烯酸消費量為188.5萬噸。丙烯酸最大的用途是生產通用丙烯酸酯,包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸異辛酯等品種,約佔丙烯酸總消費的60%;高吸水性樹脂(SAP)是近年來丙烯酸消費領域增長最快的一類產品,廣泛應用於個人衛生用品、農林、園藝等方面,約佔總消費量的20%;生產水處理劑等的丙烯酸佔總消費量的4.5%;丙烯酸類助洗劑是三聚磷酸鈉的優良替代品,占丙烯酸總消費量的7.5%;特種丙烯酸酯領域產品附加值高,是丙烯酸未來消費增長的領域之一,占丙烯酸總消費量的5.5%。