螺旋齒輪傳動

用於紡織機械的齒輪傳動

螺旋齒輪傳動由兩個配對斜齒輪組成的交錯軸間的齒輪傳動,又稱交錯軸斜齒輪傳動。螺旋齒輪的嚙合條件是法面模數和法面壓力角相等,在傳動過程中由於沿齒向和齒寬方向都有相對滑動,故傳動效率低,磨損快,常用於儀錶和載荷不大的輔助傳動中。

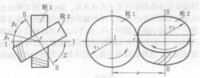

螺旋齒輪機構是用來傳動兩交錯軸的運動的。從單個螺旋齒輪來看它與斜齒圓柱齒輪完全一樣,但其與斜齒輪傳動的區別是;在斜齒輪傳動中,兩輪的軸線是平行的,而在螺旋齒輪傳動中,兩輪的軸線是相錯的。

螺旋齒輪傳動原理

在右圖的螺旋齒輪傳動原理中,過兩分度圓的切點作兩分度圓柱的公切面,兩輪軸線在該平面上投影的夾角稱為軸交角[Σ]當兩輪的螺旋角1、2方向相同時,|[Σ]|=|1|+|2|;當兩輪的螺旋角方向相反時,|[Σ]|=|1|-|2|。配對的螺旋齒輪傳動,其法面模數必須相等;如螺旋角不相等,則它們的端面模數不相等。與平行軸間的圓柱齒輪傳動一樣,這種傳動的傳動比等於兩輪齒數之反比。由於齒間的滑動速度往往很大,傳動效率低,磨損快;兩齒面是點接觸,接觸應力較大,故承載能力差,壽命較短。因此,螺旋齒輪傳動僅用於傳遞運動或很小的動力。

(1)只要改變螺旋角的大小,就可以任意選擇兩輪的直徑,以滿足中心距的要求。或者當兩輪的直徑一定時,可以用改變螺旋角大小的辦法來得到不同的傳動比。

(2)設計螺旋齒輪傳動時,在保持兩軸原來的位置和主動輪迴轉方向的情況下,改變兩輪的螺旋角方向,就可以改變從動輪的迴轉方向。

(3)螺旋齒輪傳動除了沿齒輪方向有滑動速度外,沿其輪齒螺旋線的切線方向亦存在相對滑動速度。對於用做傳動的齒輪而言,齒向滑動速度將增加輪齒的磨損,但在某些情況下(如剃齒加工),齒向的滑動速發卻構成了切削速度。

(4)螺旋齒輪較圓錐齒輪製造簡單,成本低。

(5)兩輪齒面間為點接觸,使接觸應力大,磨損也就大。

綜合上述情況,螺旋齒輪在目前生產中應用較少,僅在傳遞運動或受力小的情況下才使用。

1、螺旋齒輪在紡織機械中的應用

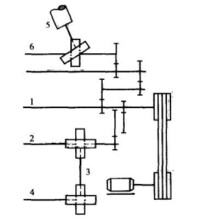

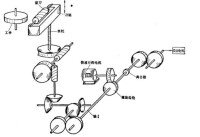

如圖1所示,緊壓羅拉軸1由電動機通過皮帶驅動,經過直齒圓柱齒輪傳動上圈條軸2迴轉。圈條軸和立軸3之間通過一對螺旋齒輪傳動,其螺旋角為45°,使兩軸垂直交錯傳動。立軸通過另一對螺旋齒輪傳動下地軸4迴轉。導條羅拉5的迴轉由裝在給棉羅拉軸6上的一對螺旋齒輪來完成,其螺旋角為47°30′,形成兩軸交叉的傳動。

2、傳遞在空間交錯兩軸之間的運動