冶金

冶金

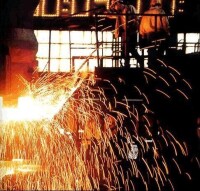

冶金就是從礦物中提取金屬或金屬化合物,用各種加工方法將金屬製成具有一定性能的金屬材料的過程和工藝。

冶金具有悠久的發展歷史,從石器時代到隨後的青銅器時代,再到近代鋼鐵冶鍊的大規模發展。人類發展的歷史融合了冶金的發展歷史。

冶金的技術主要包括火法冶金、濕法冶金以及電冶金。隨著物理化學在冶金中成功應用,冶金從工藝走向科學,於是有了大學里的冶金工程專業。

冶金

冶金,從古代陶術中發展而來。首先是冶銅。銅的熔點相對較低,隨著陶術的發展,陶術需要的工作溫度越來越高,達到銅的熔點溫度。而在陶術製作過程中,在一些有銅礦的地方製作陶術,銅自然成了附生物質而被發現。隨著經驗慢慢的積累,古人也逐漸掌握了銅的冶鍊方法。

冶金

冶金

1、浸出用適當的溶劑處理礦石或精礦,使要提取的金屬成某種離子(陽離子或絡陰離子)形態進入溶液,而脈石及其它雜質則不溶解,這樣的過程叫浸出。浸出后經沉清和過濾,得到含金屬(離子)的浸出液和由脈石礦物絹成的不溶殘渣(浸出渣)。對某些難浸出的礦石或精礦,在浸出前常常需要進行預備處理,使被提取的金屬轉變為易於浸出的某種化合物或鹽類。例如,轉變為可溶性的硫酸鹽而進行的硫酸化焙燒等,都是常用的預備處理方法。

1、凈化在浸出過程中,常常有部分金屬或非金屬雜質與被提取金屬一道進入溶液,從溶液中除去這些雜質的過程叫做凈化。

2、製備金屬用置換、還原、電積等方法從凈化液中將金屬提取出來的過程。

電冶金是利用電能提取金屬的方法。根據利用電能效應的不同,電冶金又分為電熱冶金和電化冶金。

冶金

2、電化冶金(電解和電積)是利用電化學反應,使金屬從含金屬鹽類的溶液或熔體中析出。前者稱為溶液電解,如錒的電解精鍊和鋅的電積,可列入濕法冶金一類;後者稱為熔鹽電解,不僅利用電能的化學效應,而且也利用電能轉變為熱能,藉以加熱金屬鹽類使之成為熔體,故也可列入火法冶金一類。從礦石或精礦中提取金屬的生產工藝流程,常常是既有火法過程,又有濕法過程,即使是以火法為主的工藝流程,比如,硫化鍋精礦的火法冶鍊,最後還須要有濕法的電解精鍊過程;而在濕法煉鋅中,硫化鋅精礦還需要用高溫氧化焙燒對原料進行煉前處理。

冶金就是將金屬溶液中的雜質(非意向元素)通過熔融(加熱到熔點之上)進行造渣、除渣給予消除,同時某些化學成分通過除渣、脫碳、去氧等得到相對的純凈合金成分的過程。再精細的精鍊過程一般就屬於金屬鑄造廠。涉及金屬成型行業,比如礦石加工冶鍊(黑色金屬、有色金屬)毛坯的粗煉;毛坯的再加工鍊鋼廠、煉鐵廠、有色金屬提純(一般體現的是鑄造廠居多)

另外冶金可以分為稀有金屬冶金工業和粉末冶金工業。

2007年,中國鋼鐵行業取得了增長較快、結構優化、效益提高、節能 國際鋼鐵界的地位和影響提高的顯著成績。生產粗鋼48924.08萬噸,比上年增加6625.22萬噸,增長15.66%;生產生鐵46944.63萬噸,比上年增加6189.22 ,總體呈較快增長態勢。2008年第一季度中國鋼鐵產品出口同比下降了19.3%,但出口金額卻同比上升7.6%。

中國冶金工業科技水平正在走強,“大而弱”的聲音已經降調。中國應當以提高 一步提高冶金工業科技水平。

煉鐵生產工藝設備複雜、作業種類多、作業環境差,勞動強度大。煉鐵生產過程中存在的主要危險源有:煙塵、雜訊、高溫輻射、鐵水和熔渣噴濺與爆炸、高爐煤氣中毒、高爐煤氣燃燒爆炸、煤粉爆炸、機具及車輛傷害、高處作業危險等。根據歷年事故數據統計,煉鐵生產中的主要事故類別按事故發生的次數排序分別為:灼燙、機具傷害、車輛傷害、物體打擊、煤氣中毒和各類爆炸等事故。此外,觸電、高處墜落事故以及塵肺病、矽肺病和慢性一氧化碳中毒等職業病也經常發生。導致事故發生的主要原因為:人為因素、管理原因和物質原因三個方面。人為原因中主要是違章作業,其次是誤操作和身體疲勞。管理原因中最主要的是不懂或不熟悉操作技術,勞動組織不合理;其次是現場缺乏檢查指導,安全規程不健全,以及技術和設計上的缺陷。物質原因中主要是設施(備)工具缺陷,個體防護用品缺乏或有缺陷;其次是防護保險裝置有缺陷和作業環境條件差。

鍊鋼生產中高溫作業線長,設備和作業種類多,起重作業和運輸作業頻繁,主要危險源有:高溫輻射、鋼水和熔渣噴濺與爆炸、氧槍回火燃燒爆炸、煤氣中毒、車輛傷害、起重傷害、機具傷害、高處墜落傷害等。鍊鋼生產的主要事故類別有:氧氣回火、鋼水和熔渣噴濺等引起的灼燙和爆炸,起重傷害,車輛傷害,機具傷害,物體打擊,高處墜落,以及觸電和煤氣中毒事故。統計表明,鍊鋼生產安全事故的主要原因有是:人為的違章作業和誤操作,作業環境條件不良,設備有缺陷,操作技術不熟悉,作業現場缺乏督促檢查和指導,安全規程不健全或執行不嚴格,操作技術不熟悉,個體防護措施和用品有缺陷或缺乏等。

軋鋼生產主要由加熱、軋制和精整三個主要工序組成,生產過程中工藝、設備複雜,作業頻繁,作業環境溫度高,雜訊和煙霧大。主要危險源有:高溫加熱設備,高溫物流,高速運轉的機械設備,煤氣氧氣等易燃易爆和有毒有害氣體,有毒有害化學製劑,電氣和液壓設施,能源、起重運輸設備,以及作業、高溫、雜訊和煙霧影響等。根據冶金行業綜合統計,軋鋼生產過程中的安全事故在整個冶金行業中較為嚴重,高於全行業的平均水平,事故的主要類別為:機械傷害、物體打擊、起重傷害、灼燙、高處墜落、觸電和爆炸等。事故的主要原因依次為:違章操作和誤操作,技術設備缺陷和防護裝置缺陷,安全技術和操作技術不熟悉,作業環境條件缺陷,以及安全規章制度執行不嚴格等。

1.煤氣生產過程中存在的主要危險及事故類別和原因

冶金生產中大量產生和使用煤氣的有:高爐煤氣,焦爐煤氣,轉爐煤氣,發生爐煤氣和鐵合金煤氣。各種煤氣的組成成分及所佔百分比各不相同,主要成分為一氧化碳、氫氣、甲烷、氮氣、二氧化碳等。煤氣是冶金生產中主要的危險源之一,其主要危害是腐蝕、毒害、燃燒和爆炸。煤氣事故的主要類別有:急性中毒和窒息事故,燃燒引起的火災和灼燙事故,爆炸形成的爆炸傷害和破壞事故。冶金生產過程中導致煤氣事故發生的主要原因分別是:違章操作或誤操作,設備(施)及防護裝置的自身缺陷,安全技術知識缺乏,現場缺乏檢查指導和監護措施,監護裝置與個體防護用品缺乏或有缺陷,以及事故預防與及救護措施不完善等。

2.氧氣生產過程中存在的主要危險源及事故類別和原因

冶金生產過程中大量使用氧氣。氧氣易助燃,幾乎與一切可燃物都可進行燃燒,與其他可燃氣體按一定的比例混合后極易發生爆炸,其主要危險是易燃燒和易爆炸。氧氣燃燒時通常溫度很高,火勢很猛,災害嚴重,氧氣燃燒導致的灼燙和燒傷事故往往燒傷面積大、深度深,難以治癒。氧氣爆炸時通常強度很大、很猛烈,衝擊性、破壞性和毀滅性極強。冶金生產過程中導致氧氣事故發生的原因主要是氧氣燃燒或助燃造成的火災、燒傷事故和氧氣爆炸形成的爆炸事故,其傷害和破壞程度都很嚴重。分析統計表明,冶金生產中引發氧氣事故的主要原因是:人為的違章操作和誤操作,設備設施裝置的缺陷,以及缺乏安全技術知識和操作不熟練等。

有色金屬冶鍊生產包括銅、鉛、鋅、鋁和其他稀有金屬和貴重金屬的冶鍊和加工,其生產過程具有設備、工藝複雜,設備設施、工序工種量多面廣,交叉作業,頻繁作業,危險因素多等特點。主要危險源有:高溫,雜訊,煙塵危害,有毒有害、易燃易爆氣體和其他物質中毒、燃燒及爆炸危險,各種爐窯的運行和操作危險,高處墜落事故等。根據對以往事故的統計分析,有色金屬冶鍊生產安全事故的主要原因是:違章作業和不熟悉、不懂安全操作技術,工藝設備缺陷和技術設計缺陷,防護裝置失效或缺陷,現場缺乏檢查和指導,安全規章制度不完善或執行不嚴,以及作業環境條件不良等。

黃金冶鍊生產過程中存在的主要危險源有:高溫,雜訊,煙塵危害,氰化物和汞中毒,易燃易爆氣體和其他物質中毒,燃燒及爆炸危險,以及高處墜落事故等。根據對以往事故的統計分析,違章操作或誤操作、設備(施)及防護裝置自身缺陷,安全技術知識缺乏,現場缺乏檢查指導,監護措施、監護裝置與個體防護用品缺乏或有缺陷,以及事故預防與救護措施不完善等。

有色金屬的生產,包括地質勘探、開採、加工、冶鍊和加工等過程。隨著科學技術的發展,物理、化學先進技術不斷運用到有色金屬冶金技術的革新中,使得有色冶金技術取得了新的進展。目前,火法冶金由於自身的諸多不足已經逐步被淘汰;現在大多有色冶金企業及研究團隊多以濕法冶金和電冶金為主進行生產及研究。有色冶金技術的不斷革新面臨著諸多的挑戰,目前有色冶金正朝著綠色環保、海洋資源利用及金屬替代品的開發等方向發展;但工業發展與環境保護的矛盾,海洋資源利用技術難度大、金屬替代品研發及生產成本高的問題仍沒得到有效的方法解決。考慮到諸多影響因素,相對上述研究方向二次資源回收再利用的研究前景是較廣闊的;如果切實做到將前期實驗室的研發成果應用到後期的生產線上,將是有色冶金技術的又一重大突破。