搓絲板

用於加工絲錐、螺栓的刀具

搓絲板是用於加工絲錐、螺栓的一種專用刀具。

搓絲板是標準緊固件行業加工螺釘和螺栓時最常用的螺紋工具,加工原理主要採用冷擠壓成型,而冷擠壓成型具有生產效率高、加工成本低、加工出的螺紋精度和強度高、表面質量好等優點,得到了廣泛的應用。

搓絲板的結構形式有活動搓絲板和固定搓絲板兩種。

搓絲板要具有極高的硬度、耐磨性、足夠的強度、一定的衝擊力、抗疲勞性要強。

GB /T 972 《搓 絲 板 》 標 准 規定 搓 絲 板 采 用鋼製造,工作部分的硬度為,若 易崩齒,易磨損; 淬火馬氏體 級; 工作表面不應有脫碳和硬度低的地方; 搓絲板表面不得有裂紋、刻痕、銹跡和磨削燒傷等影響使用性能的缺陷。

根據搓絲板的工作條件可知,選用的材料應具備以下性能:

(1)良好的淬透性,基體硬度高,耐磨性好;

(2)尺寸穩定性好;

(3)良好的衝擊韌性和適當的強度;

(4)切削加工性和熱加工性好。

因此適宜製作的常見材料為或,但目前工廠大多採用

搓絲板的製作路線為:下料——鍛造——球化退火——機加工——冷滾螺紋——淬火+低溫回火——磨加工

鍛造:

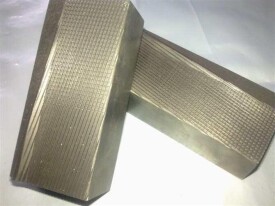

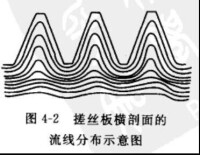

該工序是對棒料反覆鐓粗拔長,目的是使碳化物分佈均勻,同時改變鋼的內部流線分佈。

一般希望搓絲板的流線分佈如圖所示。

搓絲板

①鋼,硬度

②脫碳層深度不允許超過加工余量的加熱到790℃保溫,爐冷到710℃,再保溫,再爐冷到500℃,空冷。球化退火后的組織:球狀珠光體。

冷滾螺紋:

它是製造過程中的關鍵工序,利用滾針加工出螺紋,其精度的高低直接影響到加工出的外螺紋的質量因此應嚴格執行技術要求。

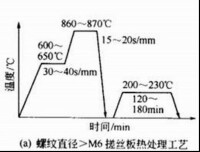

搓絲板的熱處理:

①技術要求:硬度;淬火馬氏體小於級[在金相檢查()];齒面無氧化、脫碳及麻點。

②工藝流程:預熱——加熱——冷卻——清洗——回火——檢查硬度——發黑——外觀檢查。鋼製作的搓絲板的熱處理工藝如下圖

搓絲板

搓絲板

回火工藝:

①由於元素的作用,提高了鋼的回火穩定性,因此在200~230 °C回火。在這個溫度下,硬度降低很少,回火后仍具有很高的硬度。

②回火后的組織為:

搓絲板最常見的失效形式主要有:疲勞破壞、磨損、崩刀、堆牙、牙紋剝落等。

搓絲板的失效形式主要由於冷加工、熱加工和用戶使用不當造成。

冷加工方面:

(1)螺紋亂扣,主要是因為螺旋線不直,製造時搓絲板發生軸向位移。

(2)牙型剝落,滾制螺紋時發生錯位造成牙型夾皮和雙牙尖,主要是因為滾制時間過長和反覆多次重複,或者牙型的機構不合理,如齒頂太尖、齒根或直角和機械加工不良,或磨削速度與進給量過大及潤滑冷卻不良造成磨糊和出現顯微裂紋等缺陷;搓絲板出廠前退磁不徹底,服役時牙紋吸附細鐵末,致使牙紋相互研磨等均會影響使用壽命。

熱處理方面:

(1)氧化脫碳——搓絲板螺紋滾壓加工成品后最終熱處理,若在非保護氣氛爐中加熱易導致氧化脫碳。鋼材脫碳因氧化作用使鋼材料表面碳量減少現象。當氧化速度比碳(C)向金屬外層擴散速度小時則發生脫碳,反之,氧化速度比碳向金屬外層擴散速度大時則發生氧化,形成氧化鐵皮剝落。脫碳形成的鐵素體晶粒組織有柱狀晶粒脫碳和粒狀晶粒脫碳兩種形式,導致降低硬度,降低耐磨性和疲勞強度,服役時造成堆牙和整片牙紋剝落等早期失效。因加熱時爐內存在、、等氣體與鋼中鐵()發生化學反應:

鋼在爐氣作用下,鋼中碳()便和爐氣發生化學反應,使模具脫碳。化學反應式:

奧氏體晶粒粗大——因淬火加熱溫度過高和保溫時間過長或儀錶控溫不準與預備熱處理不當,原始組織未得到細化等原因,導致奧氏體晶粒顯著長大至5~6級(要求級)。鋼奧氏體晶粒定為13級,1級最粗,13級最細。1~3級為粗晶粒,4~6級為中等粗晶粒,1~4級均為過熱奧氏體晶粒,力學性能低劣,7~9級為細晶粒,10~13級為超細晶粒。晶粒愈細,鋼的強韌性愈好,綜合力學性能愈佳,淬火獲得要求的隱晶馬氏體;晶粒愈粗,鋼的強韌性愈差,淬火得到脆性大的粗馬氏體組織,易導致牙型剝落與崩刃失效。但也不宜降低淬火加熱溫度與硬度來獲得強韌性,因會導致牙齒耐磨性降低。畸變——鋼材雖經軋制,型鋼中共晶碳化物有一定程度破碎,但沿軋制方向呈帶狀分佈,導致性能和畸變有明顯方向性,因此,必須進行改鍛,擊碎共晶碳化物,使之≤3級,並使鍛造纖維組織無定向分佈,可有效降低畸變。其次,搓絲板齒形是滾壓成形的,表面存在較大內應力,在滾壓過程中,因受力不均勻和金屬流動各部位不一致,易導致齒形面與底平面平行度發生畸變,必須嚴格工藝,控制畸變在允許範圍內。

腐蝕——型鋼屬高碳高鉻萊氏體鋼,組織中有型共晶碳化物偏析嚴重,一般為3~7級,經反覆多次雙十字形鐓拔鍛造可降低2~3級,該模要求共晶碳化物≤3級,最佳1~2級。試驗表明,腐蝕程度隨共晶碳化物偏析與鋼材增大愈嚴重(如下表)

腐蝕關係

用戶使用不當: