脫碳

鋼加熱時表面碳含量降低的現象

脫碳是指鋼的含碳量減少的現象稱為脫碳。鋼的加熱溫度過高或在高溫下停留時間過長時易發生脫碳。有時還伴有嚴重的表面氧化。出現全脫碳層時組織中已無珠光體存在。僅有部分脫碳層時還保留一部分珠光體。碳鋼及低合金鋼在臨氫高溫狀態下氫使鋼中的Fe3C還原生成甲烷,也使參光體脫碳,亦稱氫腐蝕。脫碳后的鋼材強度下降並軟化。

脫碳

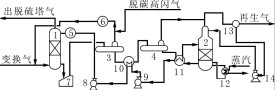

decarbonization一種凈化氣體的過程,指脫除混合氣體中的二氧化碳,主要見於合成氨生產原料氣或煤氣的處理。脫除原料氣中二氧化碳的方法,分為3類。

(1)物理吸收法最早採用加壓水脫除二氧化碳,經過減壓將水再生。此法設備簡單,但脫除二氧化碳凈化度差,出口二氧化碳一般在2%(體積)以下,動力消耗也高。近20年來開發有甲醇洗滌法、碳酸丙烯酯法、聚乙二醇二甲醚法等,與加壓水脫碳法相比,它們具有凈化度高、能耗低、回收二氧化碳純度高等優點,而且還可選擇性地脫除硫化氫,是工業上廣泛採用的脫碳方法。

(2)化學吸收法具有吸收效果好、再生容易,同時還能脫硫化氫等優點。主要方法有乙醇胺法和催化熱鉀鹼法。後者脫碳反應式為:

K2CO3+CO2+H2O=2KHCO3

表5—9以碳酸鉀為吸收劑的主要脫碳方法

| 方法名稱 | 活化劑 | 緩蝕劑 |

改良砷鹼法(溶液有毒) 氨基乙酸法 改良熱鹼法 催化熱鹼法 | 三氧化二砷 氨基乙酸 二乙醇胺 二乙醇胺—硼酸 | 三氧化二砷 五氧化二釩 五氧化二釩 五氧化二釩 |

此外,還有氨水吸收法。在碳酸化法合成氨流程中,採用氨水脫除變換氣中的二氧化碳,同時又將氨水加工成碳酸氫銨。

其化學方程式如下;

2Fe3C+O2=6Fe+2CO

Fe3C+2H2=3Fe+CH4

Fe3C+H2O=3Fe+CO+H2

Fe3C+CO2=3Fe+2CO

這些反應是可逆的,即氫、氧和二氧化碳使鋼脫碳,而甲烷和一氧化碳則使鋼增碳。

脫碳是擴散作用的結果,脫碳時一方面是氧向鋼內擴散;另一方面鋼中的碳向外擴散。從最後的結果看,脫碳層只在脫碳速度超過氧化速度時才能形成。當氧化速度很大時,可以不發生明顯的脫碳現象,即脫碳層產生后鐵即被氧化而成氧化鐵皮。因此,在氧化作用相對較弱的氣氛中,可以形成較深的脫碳層。

變壓器硅鋼片要求含碳量盡量低,除在冶鍊上應加以控制外,在鍛軋加熱時還應利用脫碳現象,使碳含量進一步下降,從而獲得容易磁化的性能。但對大多數鋼來說,脫碳會使其性能變壞,故均視為缺陷。特別是高碳工具鋼、軸承鋼、高速鋼及彈簧鋼,脫碳更是一種嚴重的缺陷。

脫碳層的組織特徵:脫碳層由於碳被氧化,反映在化學成分上其含碳量較正常組織低;反映在金相組織上其滲碳體(Fe3C)的數量較正常組織少;反映在力學性能上其強度或硬度較正常組織低。

鋼的脫碳層包括全脫碳層和部分脫碳層(過渡層)兩部分。部分脫碳層是指在全脫碳層之後到鋼含碳量正常的組織處。在脫碳不嚴重的情況下,有時僅看到部分脫碳層而沒有全脫碳層。

關於脫碳層深度可根據脫碳成分、組織及性能的變化,採用多種方法測定。例如逐層取樣化學分析鋼的含碳量,觀察鋼的表面到心部的金相組織變化,測定鋼的表層到心部的顯微硬度變化等等。實際生產中以金相法測定鋼的脫碳層最為普遍。

1.對鍛造和熱處理等工藝性能的影響

2)奧氏體錳鋼脫碳后,表層將得不到均勻的奧氏體組織。這不僅使冷變形時的強化達不到要求,而且影響耐磨性,還可能由於變形不均勻產生裂紋。

3)鋼的表面脫碳以後,由於表層與心部的組織不同和線膨脹係數不同,因此淬火時所發生的不同組織轉變及體積變化將引起很大的內應力,同時表層經脫碳后強度下降,甚至在淬火過程中有時使零件表面產生裂紋。

2.對零件性能的影響

對於需要淬火的鋼,脫碳使其表層的含碳量降低,淬火后不能發生馬氏體轉變,或轉變不完全,結果得不到所要求的硬度。

軸承鋼表面脫碳後會造成淬火軟點,使用時易發生接觸疲勞損壞;高速工具鋼表面脫碳會使紅硬性下降。

由於脫碳使鋼的疲勞強度降低,導致零件在使用中過早地發生疲勞損壞。

零件上不加工的部分(黑皮部分)脫碳層全部保留在零件上,這將使性能下降。而零件的加工面上脫碳層的深度如在機械加工余量範圍內,可以在加工時切削掉;但如超過加工余量範圍,脫碳層將部分保留下來,使性能下降。有時因為鍛造工藝不當,脫碳層局部堆積,機械加工時將不能完全去掉而保留在零件上,引起性能不均,嚴重時造成零件報廢。

影響鋼脫碳的因素有鋼料的化學成分,加熱溫度,保溫時間和煤氣成分等。

鋼料的化學成分對脫碳的影響

加熱溫度的影響

隨著加熱溫度的提高,脫碳層的深度不斷增加。一般低於1000℃時,鋼表面的氧化皮阻礙碳的擴散,脫碳比氧化慢,但隨著溫度升高,一方面氧化皮形成速度增加;另一方面氧化皮下碳的擴散速度也加快,此時氧化皮失去保護能力,達到某一溫度后脫碳反而比氧化快。

保溫時間和加熱次數的影響

加熱時間越長,加熱火次愈多,脫碳層愈深,但脫碳層並不與時間成正比增加。例如高速鋼的脫碳層在1000℃加熱0.5h,深度達0.4mm;加熱4h達1.0mm;加熱12h后達1.2mm。

爐內氣氛對脫碳的影響

在加熱過程中,由於燃料成分,燃燒條件及溫度不同,使燃燒產物中含有不同的氣體,因而構成不同的爐內氣氛,有氧化性的也有還原性的。他們對鋼的作用是不同的。氧化性氣氛引起鋼的氧化與脫碳,其中脫碳能力最強的介質是H2O(汽),其次是CO2與O2,最後是H2;而有些氣氛則使鋼增碳,如 CO和 CH4。爐內空氣過剩係數α大小對脫碳也有重要的影響:當α過小時、燃燒產物中出現H2,在潮濕的氫氣內的脫碳速度隨著含水量的增加而增大。因此,在煤氣無氧化加熱爐中加熱,當爐氣中含H2O較多時,也要引起脫碳;當α過大時,由於形成的氧化皮多,阻礙著碳的擴散,故可減小脫碳層的深度。在中性介質中加熱時,可使脫碳最少。

防止脫碳的對策主要有以下幾方面:

1)工件加熱時,儘可能地降低加熱溫度及在高溫下的停留時間;合理地選擇加熱速度以縮短加熱的總時間;

2)造成及控制適當的加熱氣氛,使呈現中性或採用保護性氣體加熱,為此可採用特殊發計的加熱爐(在脫氧良好的鹽浴爐中加熱,要比普通箱式爐中加熱的脫碳傾向為小);

3)熱壓力加工過程中,如果因為一些偶然因素使生產中斷,應降低爐溫以待生產恢復,如停頓時間很長,則應將坯料從爐內取出或隨爐降溫;

4)進行冷變形時儘可能地減少中間退火的次數及降低中間退火的溫度,或者用軟化回火代替高溫退火。進行中間退火或軟化回火時,加熱應在保護介質中進行;

5)高溫加熱時,鋼的表面利用覆蓋物及塗料保護以防止氧化和脫碳;

6)正確的操作及增大工件的加工余量,以使脫碳層在加工時能完全去掉。