燃油直噴

燃油直噴

汽油直噴燃燒技術(GDI)就能夠將內燃機的燃料效率提高20%。這一新技術的基礎技術的應用起源於30年代,但長期以來沒有得以發展,只是到了近兩年,由於電子技術和其它系統的性能的提高,才使這種新概念有所作為。

燃油直噴

噴技術初況,空燃比可以調節到比用化學計演演算法得出的14.7:1更稀薄的狀態,而不會對發動機性能造成負面的影響。然而其局限性卻是這樣的,稀薄混合氣體很難點燃,而且還會隨之產生相應的排放物,其主要成分是氮氧化合物(NOX)。

采噴技術,燃油細微滴狀薄霧式汽缸,蒸汽式。味燃油霧滴吸收熱量燃蒸汽,際汽缸冷。冷降低辛烷需,壓縮增。且柴油,采較壓縮提燃料效率。

採用GDI技術的另一個優點是它能夠加快油氣混合氣體的燃燒速度,這使得GDI發動機和傳統的化油器噴射發動機相比,可以很好地適應廢氣再循環工藝。例如,在三菱的發動機上,當怠速運轉過程中如果發動機燃燒不穩定,則發動機可以以40:1的空燃比很平穩地運行(如果採用了廢氣再循環EGR技術,那麼發動機的空燃比可以提高到55:1)。

決定一種非常稀薄的混合氣體的關鍵是能否找到一種可靠的點燃它的途徑。這就要求在火花塞間隙附近混合氣的濃度足夠大,以便能點燃。由於火焰的焰心要比火花塞的間隙尺寸大得多,一旦燃燒之後火焰就會向燃燒室內的稀薄氣體區域擴散。早期的GDI的開發工作著重於研究能夠在炙熱狀態下,長時間工作點燃可燃物的兆點點火系統。雖然這個系統發出的炙熱的、較大的火花能夠很容易地將稀薄混合氣體點燃,然而由火花塞發出的熱量卻大大降低了火花塞電極的使用壽命。

採用計算機來模擬進出燃燒室的燃料和空氣流的情況是一項突破性的技術。燃燒室和活塞的形狀、噴油脈衝的能量和方向、活塞和發動機熱量的運動情況都會影響油氣混合物霧滴的位置。這項技術採用了關鍵性的計算機技術來確定空燃流的情況以及空燃噴射器的最佳位置以及火花塞的相關參數。

當這項技術應用於GDI時會產生兩個基本的系統,它們分別是HPDI 和 LPDI。HPDI系統依靠高壓(100巴或100個大氣壓力)來迫使燃料進入已經充滿空氣的燃燒室。在雷諾的IDE發動機中,西門子採用了一個三活塞的燃油泵來產生燃料噴射所需的高壓。同時,由於採用了電磁控制的閥門,使得發動機的控制系統能夠根據發動機的運轉需要確定進、排氣門的正時時間。

Orbital公司的低壓直噴系統(LPDI)是對兩衝程發動機應用於汽車製造的技術的進一步完善和改進。採用LPDI系統后,一定量的燃油被噴射到位於油氣混合氣噴射裝置頂部的氣室內。一個皮帶或凸輪傳動的空氣壓縮機用來向空氣噴射裝置提供大約6.5巴的壓力。當空氣噴射裝置的線圈被啟動后,空氣壓力就會使燃油和空氣進入到燃燒室中。這個系統發生作用的關鍵是進入到燃燒室中的燃料流應該是呈現易燃狀態。該系統的一個很主要的特點是由於燃料沒有處在非常高的壓力下,所以也就不需要使用特殊的燃油泵,燃油供油裝置產生開裂和泄漏的危險性也小得多。

HPDI 和 LPDI這兩個系統都面臨著挑戰。一是燃油的噴射模式必須十分精確,以便能夠以成層的方式正確地將燃料進行分配。在HPDI系統中,這意味著需要更高的噴射壓力和更快的噴射速度。西門子公司宣稱它目前正在研究高達200巴壓力的燃油噴射系統,該系統具有能夠在半毫秒內點火的高精度的噴射裝置。

要獲得較滿意的燃空混合氣分層就意味著燃燒室和活塞頂部的形狀都是非常關鍵的。這需要對每台發動機使用計算機造型和廣泛的測試來確定其最終的形狀。這也即是說GDI技術並不能簡單地捆綁於現有的發動機上。汽缸和活塞需要進行變動,發動機的電子控制系統的硬體也需要改進。

和傳統的發動機燃油泵相比,HPDI系統所需的燃油泵有很大的區別。傳統的電動燃油泵需要讓燃油流經泵體來保持冷卻和潤滑。而另一方面,高壓HPDI系統的燃油泵卻採用了與燃油流隔離開的液壓泵組件。為了降低在如此高的壓力下運轉時發生泄漏的可能性,將這兩部分的功能隔離開是很有必要的。PSA標緻/雪鐵龍公司和西門子公司已經組成了一個合資公司來專門為歐洲市場生產這種新型的燃油泵。

讓發動機燃燒非常稀薄的油氣混合氣體也就意味著其每個燃燒衝程燃燒的燃料量更少,因而產生的功率也就更小。三菱公司的GDI發動機通過採用雙重模式的燃燒系統突破了這個局限性。對於在正常情況下的諸如城市市區的低負載駕駛工況,燃油在壓縮衝程延遲噴射,這一點和柴油發動機一樣。這種方式提供了一種極稀薄的油氣混合物分層,從而提高了發動機的燃油經濟性。當來自不同的發動機感測器的信息探測到駕駛員希望在高負載或高車速下操縱汽車時,噴射脈衝就會提前在進氣衝程進行噴射。

這種技術允許發動機使用正常的空燃比。其關鍵是發動機的電子系統能夠實時確定燃油應在何時以何種方式噴射。

GDI技術對發動機的排放具有很重要的影響。你可以想像得到,當較少的燃料在一個富氧的環境中燃燒時,HC和CO的產生量肯定會大大減少。另一方面,氮氧化物NOX的產生則是個問題。為了避免這個問題的發生,三菱的GDI發動機採用了30%的EGR比率,並採用了一個新型的稀薄NOX氣體催化器。這種催化器是一種儲藏型的設備,它能夠在需要的情況下吸收多餘的NOX,然後將HC排放物引入那部分的催化轉換器而重新起作用。由於這個裝置位於三元催化器的前面,所需要的用於多餘的NOX催化的HC的量在此處應該引起注意。

這項新技術至少需要採用好幾個感測器才能夠起作用。人們開發出了一種新型的感測器來探測多餘的NOX的水平,這種感測器在很多方面與傳統的氧感測器很相似,只不過它的固體電極採用了不同的材料,而且它採用了兩室的設計結構。傳統的氧感測器對於採用非化學計量法得出混合汽體不起作用,所以在這裡還需要一些其它的東西。一種被開發用於ULEV發動機的被稱為UEGO分線性氧感測器在這種空燃比的情況下能夠良好地工作,並被用於三菱公司的發動機系統中。

正如你所知道的那樣,GDI發動機與目前車輛上廣泛裝備的傳統的進油口燃油噴射的發動機有很大的不同,而且這種新型的發動機毫無疑問將在不遠的將來得到應用。事實上,豐田公司的混合動力轎車Prius上已經裝備了一台這樣的發動機,而且福特、通用和克萊斯勒公司都正在對這種新型發動機進行研製。一個積澱了70年的概念正在逐步變為實用的產品,這就是讓人值得稱道的地方。而所有這一切都要歸功於車載的感測器和電子控制系統,以及最終使該項技術浮出水面的計算機建模系統。

自從100多年前,汽油機被發明出來后,工程師們絞盡腦汁,想盡了各種各樣的方法,試圖提升其性能。100多年過去了,從鑄鐵到鎂鋁合金的材料科學進步,從機械控制到電子控制的控制理論進步,從功率需求到環保需要的意識進步,充分展現了工程師們獨特的想象力和不懈追求,從燃油的計量、空氣的混合、氣門的開閉,將活塞式汽油機的性能推至前人不敢想象的高度。

然而,從汽油機的發展歷史上,實現技術上重大飛躍的歷史事件只有一個,那就是電子系統的引入,將以往粗糙的機械控制系統改由精確的電子化控制。然而,另一個里程碑式的技術正在克服重重困難,來到我們面前,那就是“FSI”燃油直噴技術。

單從技術出發點和原理上來講,這一技術顛覆了100多年來汽油機的燃油供應方式,甚至顛覆了之前一直認為過於稀薄的混合氣在氣缸內不可能被點燃的理論。

本文力圖用簡潔的語言,從原理角度去探析,為什麼說“FSI”燃油直噴技術屬於里程碑式技術。

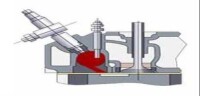

首先,我們要溫故而知新,回憶一下一般汽油發動機的燃油供應。如圖一。左上角綠色部分為燃油噴嘴,在進氣門還沒有打開的時候,就開始往進氣管噴油,與進氣管里的新鮮空氣(圖中表示為藍色部分)混合,待進氣門打開後進入氣缸,經過氣缸壓縮后變成成分均勻的混合氣點燃。

然而,將燃油在缸外噴射,面臨著永遠無法解決的兩個問題。

第一個問題稱為“混合氣濃度問題”。我們知道,純空氣或者純汽油,都是不可燃燒的,能夠在氣缸內點燃的,是這兩種物質的混合體。我們通過一般常識會想到,油太少,氣太多,肯定是點不著的,其實反之亦然。工程師在大量試驗的基礎上得知:以質量為計算單位,14.7份的空氣和1份的汽油,能夠充分燃燒,當空氣大於18份或者小於9份時,不好意思,點不著,在這個範圍內,混合氣濃度大,發動機就有勁,其實當你踩下油門的時候,發動機電腦就是在配這個空氣和油的比例。需要更省油,就要更多的空氣,更少的油,但人家就是不點火,你能怎麼著?

第二個問題就是“壓縮極限問題”。我們知道,汽油隨著新鮮空氣進入氣缸,首先是經過活塞的壓縮才點燃的。如果把10份的汽油和空氣混合的氣體壓縮成1份,那麼我們就把這台發動機的壓縮比稱為10.無論是理論還是實際都證明了,提高發動機的壓縮比是提高效率的最有效方式。但問題是,隨著壓縮比的提高,氣缸內的溫度會過高,混合氣不用火花塞點火就會自燃。請網友想象一下,當活塞還沒有運動到最高點的時候,就有一股強大的力量把活塞往反方向推,這也就形成了一般所說的爆震。隨之而來的還有一系列的排放問題。

為了解決這兩個問題,工程師先從理論上嘗試。如果在火花塞附近的混合氣體的濃度是適合燃燒的,而其他地方的混合氣是很稀薄的,通過火花塞附近的混合氣燃燒,加熱膨脹其他空氣,可不可行呢?如果能在發動機完成了壓縮后在噴油,那麼發動機壓縮的是純空氣,應該能把壓縮比再提高吧?答案是令人興奮的。在試驗中,曾經將空氣配置到100份去燃燒1份的汽油,發動機依然能工作,壓縮比也可以提升到12以上。於是,就出現了我們現在常聽說了“稀薄燃燒”和“分層燃燒”概念。很多人會混淆“燃油直噴技術” ,“稀薄燃燒”和“分層燃燒”三者。其實,“稀薄燃燒”的意思是指在氣缸內汽油遠遠少於空氣的意思,“分層燃燒”是指氣缸內的混合氣不是均勻的,有些地方濃,有些地方稀,兩者都是燃燒理論。而因為理論在試驗中得到了驗證,就開發出了“燃油直噴技術”,為的就是實現前兩個燃燒理論。留意圖二和圖一的最大不同:圖二的汽油噴嘴是直接伸入氣缸,噴出的燃油是在靠近火花塞位置的。細心的網友可能會發現這麼一個問題:圖二中的發動機明明是在吸氣,噴油器就已經開始噴油了,發動機在下一步運動中,就要壓縮混合氣體,和前文所述的只壓縮純空氣不相符合啊。這就引出了FSI發動機的控制複雜性。

由於汽車發動機不是勻速運轉的,時而怠速,時而加油,時而又要巡航,其實針對不同的工作狀況,發動機的燃燒控制都不相同。而在FSI中,只有在油門小的情況下才會實現“稀薄燃燒”和“分層燃燒”,在大油門的時候,發動機依然採用,或者說必須採用傳統的油氣混合方式,以保證功率的輸出。