雙馬來醯亞胺

用於航空、航天等領域的化合物

雙馬來醯亞胺(簡稱BMI)是由聚醯亞胺樹脂體系派生的另一類樹脂體系,是以馬來醯亞胺(MI)為活性端基的雙官能團化合物,有與環氧樹脂相近的流動性和可模塑性,可用與環氧樹脂類同的一般方法進行加工成型,克服了環氧樹脂耐熱性相對較低的缺點,因此,近二十年來得到迅速發展和廣泛應用。

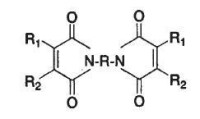

雙馬來醯亞胺通式

熔 點:155-159℃

沸 點:584.9°Cat760mmHg

折 射 率:1.689

閃 光 點:278.3°C

密 度:1.43g/cm3

水 溶 性:Insoluble (Ibsoluble in toluene, soluble in DMF, THF)

蒸汽壓:1.15E-13mmHg at 25°C

外 觀:黃色晶體

BMI由於含有苯環、醯亞胺雜環及交聯密度較高而使其固化物具有優良的耐熱性,其Tg一般大於250℃,使用溫度範圍為177℃~232℃左右。脂肪族BMI中乙二胺是最穩定的,隨著亞甲基數目的增多起始熱分解溫度(Td)將下降。芳香族BMI的Td一般都高於脂肪族BMI,其中2,4.二氨基苯類的Td高於其他種類。另外,Td與交聯密度有著密切的關係,在一定範圍內Td隨著交聯密度的增大而升高。

BMI樹脂的固化反應屬於加成型聚合反應,成型過程中無低分子副產物放出,且容易控制。固化物結構緻密,缺陷少,因而BMI具有較高的強度和模量。但是由於固化物的交聯密度高、分子鏈剛性強而使BMl呈現出極大的脆性,它表現在抗衝擊強度差、斷裂伸長率小、斷裂韌性Gic低(<5J/m2)。而韌性差正是阻礙BMI適應高技術要求、擴大新應用領域的重大障礙,所以如何提高韌性就成為決定BMI應用及發展的技術關鍵之一。此外,BMI還具有優良的電性能、耐化學性能及耐輻射等性能。

BMI的合成方法按照脫水工藝條件不同可分為乙酸酐脫水法、熱脫水閉環法和共沸蒸餾脫水法三種。

乙酸酐脫水法是以乙酸鈉或乙酸鎳作為催化劑,二元胺與MA在溶劑中反應首先生成BMIA;然後以乙酸酐為脫水劑,BMIA脫水環化生成BMI。按照所用溶劑不同可分為DMF(N,N’一二甲基甲醯胺)法和丙酮法。

丙酮法的優點是副反應少、溶劑價格低廉且毒性低,缺點是BMIA從溶劑中呈固體析出、反應不均勻、溶劑用量大且回收率較低。

熱脫水閉環法是20世紀90年代初開發出來的一種BMI合成法(主要以甲苯、二氯乙烷和DMF為混合溶劑,對甲苯磺酸鈉為脫水劑,在較高溫度下進行脫水環化得到BMI)。此法優點是反應體系始終處於均相、產率高、三廢少且成本低,其缺點是脫水時間較長。

共沸蒸餾脫水法(即甲苯法)是以甲苯為主溶劑,經脫水環化后形成BMI。甲苯與水雖互不相溶,但兩者能形成共沸物,在反應過程中閉環生成的水可通過蒸餾法去除。該法的優點是蒸出的溶劑經分離回收后可重複利用,而且水不斷蒸出的同時既加快了熱閉環反應的進度、減少了三廢,又提高了生產效率和降低了成本;其缺點是反應體系不均勻。