工序檢驗

加工過程的一個項目

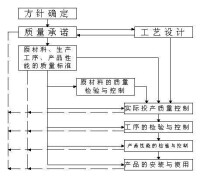

工序檢驗是指為防止不合格品流入下道工序,而對各道工序加工的產品及影響產品質量的主要工序要素所進行的檢驗。其作用是根據檢測結果對產品做出判定,即產品質量是否符合規格標準的要求;根據檢測結果對工序做出判定,即工序要素是否處於正常的穩定狀態,從而決定該工序是否能繼續進行生產。

工序檢驗有時稱為過程檢驗或階段檢驗。

工序檢驗通常有三種檢驗:首件檢驗、巡迴檢驗和末件檢驗。

工序檢驗,有時叫做階段檢驗,目的是在工序階段進行監測以避免不合格品產出造成的浪費。如果不合格品在早期階段被發現,就能採取糾正措施,這樣就可以避免不合格產品的出現。

工序檢驗是統計過程式控制制的一部分,被大量用來確定不合格發生的趨勢。制訂工序檢驗的詳細計劃和程序是必要的,它可確保工序控制職能的有效發揮,使工序的特定階段產品符合規定的質量要求。工序檢驗應確保對生產過程中給定階段負責的人員不斷接收符合要求的原料。

現在的趨勢是把工序檢驗的職責委託給生產人員。在這種情況下,應當通過恰當的培訓、文件化的程序和工序檢驗的審核活動確保其公正客觀性。

WIFI顯微鏡對產品進行檢測

在一些合同中,顧客通過他們的代表規定驗證產品的工序停滯點。應當建立清楚的程序以確保生產沒有超越這些停滯點,並且通知顧客使得他們能夠安排驗證。如果應為時間緊急原因,延誤了某一特定階段的檢查,這種延誤必須有具備所要求的權力的人員的許可。有關的產品必須清楚地標識,並在後續階段經檢驗和認可。

工序檢驗的目的是為了防止出現大批不合格品,避免不合格品流入下道工序去繼續進行加工。因此,工序檢驗不僅要檢驗產品,還要檢定影響產品質量的主要工序要素(如4M1E)。

工序檢驗可起到兩種作用:

①根據檢測結果對產品做出判定,即產品質量是否符合規格和標準的要求;

②根據檢測結果對工序做出判定,即工序要素是否處於正常的穩定狀態,從而決定工序是否應該繼續進行生產。

工序檢驗

顯微鏡對產品進行巡迴檢測

靠模具或裝置來保證質量的輪番生產的加工工序,建立“末件檢驗制度”是很重要的。即一批產品加工完畢后,全面檢驗最後一個加工產品,如果發現有缺陷,可在下批投產前把模具或裝置修理好,以免下批投產後被發現,從而因需修理模具而影響生產。工序檢驗是保證產品質量的重要環節,但如前所述,工序檢驗的作用不是單純的把關,而是要同工序控制密切地結合起來,判定生產過程是否正常。例如,通常要把首檢、巡檢同控制圖的使用有效地配合起來。

工序檢驗不是單純的把關,而是要同質量改進密切聯繫,把檢驗結果變成改進質量的信息,從而採取質量改進的行動。對於確定為工序管理點的工序,應作為工序檢驗的重點。檢驗人員除了應檢驗監督操作工人嚴格執行工藝操作規程及工序管理點的規定外,還應通過巡迴檢驗,檢定質量管理點的質量特性的變化及其影響的主導性因素,核對操作工人的檢驗和記錄以及打點是否正確,協助操作工人進行分析和採取改正的措施。

工序檢驗

2. 按技術要求和檢驗規程對半成品和成品進行檢驗,並檢查原始記錄是否齊全,填寫是否完整,檢驗合格后應填寫合格證明文件並在指定部位打上合格標誌(或掛標籤)。

3. 嚴格控制不合格品,對返修、返工能跟蹤記錄,能按規定程序進行處理。

4. 對待檢品、合格品、返修品、廢品應加以醒目標誌,分別存放或隔離。

5. 特殊工序的各種質量檢驗記錄、理化分析報告、控制圖表等都必須按歸檔制度整理保管,隨時處於受檢狀態。

6. 編製和填寫各工序質量統計表及其它各種質量問題反饋單。對突發性質量信息應及時處理和填報。

7. 制訂對後續工序包括交付使用中發現的工序質量問題的反饋和處理的制度,並認真執行。

8. 制訂和執行質量改進位度。按規定的程序對各種質量缺陷進行分類、統計和分析,針對主要缺陷項目制訂質量改進計劃,並組織實施,必要時應進行工藝試驗,取得成果后納入工藝規程。

工序標準化對5M1E提出了明確要求,企業應將工序標準化工作納入工序質量改進的整體計劃之中。在制定相關標準化要求基礎上,通過工序質量的調查與分析,發現工序標準化各具體要求的執行偏差,進而採取改進措施。通過工序質量改進的持續循環,促進工序標準化的真正實現和持續改進,從而實現工序質量的持續改進。

1. 工序流程布局科學合理,能保證產品質量滿足要求,此處可結合精益生產相關成果。

2. 能區分關鍵工序、特殊工序和一般工序,有效確立工序質量控制點,對工序和控制點能標識清楚。

3. 有正規有效的生產管理辦法、質量控制辦法和工藝操作文件。

4. 主要工序都有工藝規程或作業指導書,工藝文件對人員、工裝、設備、操作方法、生產環境、過程參數等提出具體的技術要求。

產品生產檢測工具

6. 工藝文件重要的過程參數和特性值經過工藝評定或工藝驗證;特殊工序主要工藝參數的變更,必須經過充分試驗驗證或專家論證合格后,方可更改文件。

7. 對每個質量控制點規定檢查要點、檢查方法和接收準則,並規定相關處理辦法。

8. 規定並執行工藝文件的編製、評定和審批程序,以保證生產現場所使用文件的正確、完整、統一性,工藝文件處於受控狀態,現場能取得現行有效版本的工藝文件。

9. 各項文件能嚴格執行,記錄資料能及時按要求填報。

10. 大多數重要的生產過程採用了控制圖或其它的控制方法。