硬質合金鋸片

用於切斷和開槽金屬的刃具

硬質合金鋸片作為硬質合金刀具類產品是專為切斷和開槽金屬材料製成的,是木製品加工最常用的刃具,硬質合金鋸片的質量與加工產品的質量有密切關係。

確合選硬質合鋸片提產品質量、縮短周、減具義。

硬質合金鋸片

硬質合類鎢鈷類(號)、鎢鈦類(號)。鎢鈷類硬質合抗衝擊較,木材業廣泛。木材型號-,示鈷含量百,鈷含量增,合抗衝擊韌抗彎強度有所提高,但硬度和耐磨性卻有所下降,要根據實際情況加以選用。

. 彈簧鋼彈及塑,材料濟,熱淬透,熱溫低,易形求切削求鋸片。

3. 合金工具鋼與碳素工具鋼相比,耐熱性,耐磨性好,處理性能較好,耐熱變形溫度在300℃-400℃適宜製造高檔合金圓鋸片。

鋸片直徑與所用的鋸切設備以及鋸切工件的厚度有關。鋸片直徑小,切削速度相對比較低;鋸片直徑大對鋸片和鋸切設備要求就要高,同時鋸切效率也高。鋸片的外徑根據不同的圓鋸機機型選擇使用直徑相符的鋸片。

標準件的直徑有:110MM(4寸)、150MM(6寸)、180MM(7寸)、200MM(8寸)、230MM(9寸)、250MM(10寸)、300MM(12寸)、350MM(14寸)、400MM(16寸)、450MM(18寸)、500MM(20寸)等,精密裁板鋸的底槽鋸片多設計為120MM。

鋸齒的齒數,一般來說齒數越多,在單位時間內切削的刃口越多,切削性能越好,但切削齒數多需用硬質合金數量多,鋸片的價格就高,但鋸齒過密,齒間的容屑量變小,容易引起鋸片發熱;另外鋸齒過多,當進給量配合不當的話,每齒的削量很少,會加劇刃口與工件的磨擦,影響刀刃的使用壽命。通常齒間距在15-25mm,應根據鋸切的材料選擇合理的齒數。

鋸片的厚度從理論上我們希望鋸片越薄越好,鋸縫實際上是一種消耗。合金鋸片基體的材料和製造鋸片的工藝決定了鋸片的厚度,厚度過薄,鋸片工作時容易晃動,影響切削的效果。選擇鋸片厚度時應從鋸片工作的穩定性以及鋸切的材料去考慮。有些特殊用途的材料要求的厚度也是特定的,應該按設備要求使用,如開槽鋸片、劃線鋸片等。

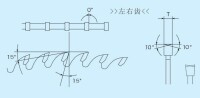

常用的齒形有左右齒(交替齒)、平齒、梯平齒(高低齒)、倒梯形齒(倒錐形齒)、燕尾齒(駝峰齒)、以及並不多見的工業級的三左一右、左右左右平齒等。

1. 左右齒運用最為廣泛,切削速度快,修磨相對簡單。適用於開料和橫鋸各種軟、硬實木型材和密度板、多層板、刨花板等。裝有防反彈力保護齒的左右齒即為燕尾齒,適用於縱向切割各種有樹節的板材;帶有負前角的左右齒鋸片由於鋸齒鋒利、鋸切質量好,通常用於貼面板的鋸切。

2. 平齒鋸口較粗糙,切削速度較慢,修磨最為簡單。主要用於普通木材的鋸切,成本較低,多用於直徑較小的鋁用鋸片,以保持切削時減少粘連,或用於開槽鋸片以保持槽底平整。

3. 梯平齒是梯形齒和平齒的組合,修磨比較複雜,鋸切時可減少貼面崩裂現象,適用於各種單雙貼面人造板、防火板的鋸切。鋁用鋸片為了防止粘連也多用梯平齒的齒數較多的鋸片。

4. 倒梯齒常用於裁板鋸底槽鋸片中,在鋸切雙貼面的人造板時,槽鋸調整厚度完成底面的開槽加工,再由主鋸完成板材的鋸切加工,以防止鋸口出現崩邊現象。

5. 齒形的示例圖片如下:

| 1、左右齒形 | 交替齒  硬質合金鋸片 |

| 2、梯平齒 | 梯平齒  硬質合金鋸片 |

| 3、燕尾齒 | 防反彈燕尾齒  硬質合金鋸片 |

| 4、平齒、倒梯齒 | 其他齒形  硬質合金鋸片 |

綜上所述,鋸切實木、刨花板、中密板應選左右齒,能銳利地將木纖維組織切斷,切口平滑;為了保持槽底平整的開槽,則用平齒齒形或者用左右平組合齒;鋸切貼面板、防火板一般選擇梯平齒,電腦開料鋸由於鋸切切率大,用的合金鋸片直徑和厚度都比較大,直徑在350-450mm左右,厚度在4.0-4.8mm之間,多數採用梯平齒,以減少崩邊、鋸痕。

鋸齒部分的角度參數比較複雜,也最為專業,而正確選擇鋸片的角度參數是決定鋸切質量的關鍵。最主要的角度參數是前角、后角、楔角。

前角主要影響鋸切木屑所消耗的力。前角越大鋸齒切削銳度越好,鋸切越輕便,推料越省力。一般被加工材料材質較軟時,選較大的前角,反之則選較小的前角。

鋸齒的角度就是鋸齒在切削時的位置。鋸齒的角度影響著切削的性能效果。對切削影響最大的是前角γ、后角α、楔角β。前角γ是鋸齒的切入角,前角越大切削越輕快,前角一般在10-15℃之間。后角是鋸齒與已加工表面的之間的夾角,其作用是防止鋸齒與已加工表面發生摩擦,后角越大則摩擦越小,加工的產品越光潔。硬質合金鋸片的后角一般取值15℃。楔角是由前角和后角派生出來的。但楔角不能過小,它起著保持據齒的強度、散熱性、耐用度的作用。前角γ、后角α、楔角β三者之和等於90℃。

孔徑是相對簡單的參數,主要是根據設備的要求選擇,但為了保持鋸片的穩定性,250MM以上的鋸片最好選用孔徑較大的設備。目前國內設計的標準件的孔徑,120MM及以下直徑多為20MM孔,120-230MM多為25.4MM孔,250以上多為30孔徑,部分進口設備也有15.875MM孔的,多片鋸機械孔徑相對複雜,多設有鍵槽以保證穩定性。無論孔徑大小,都可以通過車床或線切割機進行改造,車床可以車墊圈套在大孔徑內,線切割機可以擴孔為設備所需要求。

合金刀頭的種類、基體的材質、直徑、齒數、厚度、齒形、角度、孔徑等一系列參數組合成硬合金鋸片的整體,要合理選擇和搭配才能更好地發揮它的優勢。

硬質合金鋸片包含合金刀頭的種類、基體的材質、直徑、齒數、厚度、齒形、角度、孔徑等多個參數,這些參數決定著鋸片的加工能力和切削性能。選擇鋸片時要根據鋸切材料的種類、厚度、鋸切的速度、鋸切的方向、送料速度、鋸路寬度需要正確選用鋸片。

硬質合金作為現代工業的牙齒,用途十分廣泛。按照具體使用情況和切削環境,選擇不同牌號生產的硬質合金刀片切削性能也不同。硬質合金圓鋸片銑刀適用於切割合金結構鋼,滲碳鋼,高速鋼,彈簧鋼等硬質合金材料,以及各種鋁材。硬質合金劇片使用維護注意如下:

1.硬質合金鋸片銑刀採用整體硬質合金精緻而成,有鋒利且敏感的刃口,因此在鋸片的移動、安裝及拆卸過程中,必須小心保護合金頭免受損傷。1.硬質合金圓盤鋸片的合金頭具有鋒利且敏感的刃口,因此在鋸片的移動、安裝及拆卸過程中,必須小心保護合金頭免受損傷。

2.定期檢查機器主軸的徑向跳動(±0.02mm),以及擺幅(±0.01mm)。

3.鋸片安裝前必須清除主軸及法蘭盤上的雜物。法蘭盤表面應平整、乾淨與軸相互垂直相交。

4.使用儘可能最大的法蘭盤能使鋸片的運轉更加平穩,法蘭盤大小要一致,法蘭盤大小為鋸片直徑1/3鋸切效果更佳。

5.鋸片在安裝平穩后應空轉30秒,在確定一切正常后再開始切削工作。

6.鋸片在安裝時法蘭盤螺母一定要鬆緊適中,過松鋸片在旋轉切削時將會打滑,過緊鋸片會有內傷或變形影響切削效果。

7.鋸片在切削前操作者必須帶好防護用品(防護眼鏡、防塵口罩、安全帽、防護手套)並檢查鋸機防護罩是否完好。

8.必須經常性清除聚集在鋸齒及鋸板側面的樹脂、碎屑等雜物,因為粘著物不斷累計,會增大阻力,造成高耗能(極端情況下,會造成機器馬達的燒毀)以及粗糙的切削質量。如果同時刃口較鈍,就有可能造成鋸齒的損傷。

9.清洗時應避免使用腐蝕性溶劑,鋸片長時間不使用時,應清洗刃磨,打油作防鏽處理后,放在原裝的紙盒內再妥善放置。

1. 應用:切割木材、鋁型材等

2. 配合電動工具:電鋸、型材切割機。

3. 分類:

1)木材用的硬質合金鋸片:主要用於切割木材,其齒型為斜齒,並以左右兩邊排列,所以這種齒型叫“左右齒”,又叫“XYX齒”。

2)鋁型材用的硬質合金鋸片:主要用用切割鋁材,其齒型為平齒,前後兩個齒是平行排列的,所以這種齒型叫“平齒”,又叫“TP齒”。