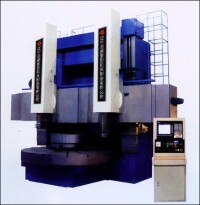

重型機床

重型機床

重型機床作為機械裝備母機,機床製造業發展來源於其下游產業推動,機床行業下游產業主要有造船、工程機械、航空航天、汽車、鐵路、電力設備、風電設備、動力設備、製冷設備和石化設備等。

根據原國家機械工業部機床工具局規定,機床自身重量在10-30t範圍內的機床屬於大型機床;30-100t屬於重型機床、大於100t屬於超重型機床。現在還沒有權威部門給出新的定義。隨著機床行業的快速發展,現在仍以機床自重作為行業界限,顯然缺乏時代性和科學性。近年來隨著重型機床行業的發展,大型、重型、超重型的界線已被提出質疑,需要重新進行界定,但是由於尚未有統一的定義,因此我們仍以原有的概念來界定重型機床和分析重型機床行業的現狀。

重型機械

改革開放以後,中國國民經濟進入快速發展階段,尤其是進入二十一世紀以來的八年多時間,為重型機床產品開發提供了前所未有的戰略機遇,強勁的市場需求拉動,促進我國重型機床行業出現了產銷兩旺的局面。如今我國自己開發製造的重型機床和超重型機床產品,已經基本滿足了國家重點工程需要,並多次創造出極限規格的世界之最,如我國已經製造出加工直徑25m的超重型數控立式銑車床、鏜桿直徑Φ320mm的落地式銑鏜床、加工寬度為5m以上的數控龍門鏜銑床、迴轉直徑在Φ5000mm以上的數控重型卧式車床等等一批具有自主知識產權而且技 水平已經接近世界先進水平的重型機床系列產品。

進入市場經濟以來,傳統被打破,分工被取消,中國生產重型機床廠家已經遠遠跨越出原來重型機床專業廠範疇。近八年來,很多原來不生產重型機床的廠家紛紛擴大再生產,開始研製重型機床,而且越做越大。同時,一些原來生產單一品種重型機床的企業,也投入大量資金進行技術改造,開始步入立式車床、卧式車床、落地銑鏜床、龍門鏜銑床等綜合產品的開發生產。市場需求培育了我國重型機床產品發展和技術水平提高,也使得我國重型機床廠家隊伍不斷擴大。在國家經濟快速發展大環境下,在用戶需求市場培育下,我國重型機床水平還將不斷地向更高水平發展,重型機床製造隊伍也還會不斷地更新和壯大。

根據不完全統計,現階段中國能按市場需求提供成熟產品的重型機床製造企業數如下:

重型數控立式車床:製造加工直徑Φ5米的有8家;製造加工直徑Φ8米的有3家;製造加工直徑Φ10米的有3家;製造加工直徑Φ16米-25米的有2家。

重型數控卧式車床:製造迴轉直徑Φ2米的有6家;製造迴轉直徑Φ2.5米的有6家;製造迴轉直徑Φ4米的有4家;製造迴轉直徑Φ5米以上的有2家。

重型數控落地銑鏜床:製造鏜桿直徑Φ160mm的有7家;製造鏜桿直徑200mm的有6家;製造鏜桿直徑260mm的有4家;製造鏜桿直徑320mm的有2家;

重型數控龍門式鏜銑床:製造加工寬度2-2.5米的有50多家;製造加工寬度3米的有18家;製造加工寬度4米的有11家;製造加工寬度5米的有8家;製造加工寬度6米以上的有3家。

中國能提供多品種(數控龍門鏜銑床、數控立式車床、數控落地銑鏜床、數控卧式車床)重型機床廠家有:武漢重型機床集團、齊齊哈爾二機床集團、齊重數控裝備股份有限公司、北京一機床、濟南二機床、瀋陽機床集團、新瑞機床集團(江蘇多棱)、星火機床集團公司等。

重型機械

重型數控立式車床系列產品已經完全滿足國內需要,並且有部分產品出口;數控重型卧式車床方面,已經研製出加工直徑5m、加工長度20m、承載重量達500t的超重型數控卧車,是同類產品中承載量的世界上最,目前我國已經可以生產加工最大直徑為6.4m的數控卧式車床。落地式數控銑鏜床系列產品,已經研製出鏜桿直徑為Φ320mm的世界最大規格重型數控落地銑鏜床。在銑鏜床系列中完成了五軸聯動開發並形成了批量產品。

龍門式鏜銑床是我國發展最快、生產廠家最多的重型機床產品。為了滿足不同類型用戶需要,目前可提供龍門固定式、龍門移動式、雙龍門移動式、橫樑固定式、橫樑移動式、龍門橫樑移動式、高架橋式等多品種多規格的系列產品。在規格上我國已經可以成批量生產加工寬度在5m以上,加工長度在20m以上的重型數控龍門鏜銑床。

目前,有廠家正在研發生產加工寬度達9.6m、加工高度為8m、加工長度為58m並帶有圓迴轉工作台的龍門移動式數控鏜銑床。在龍門鏜銑床系列中,高速加工、成型加工、五軸聯動加工技術已經得到普遍應用。數控軋輥磨床我國已經開發出磨削直徑Φ2500mm、磨削長度15000mm、承重250t的數控重型軋輥磨床。

中國可以製造加工直徑Φ12500mm的重型齒輪加工機床。重型曲軸加工、深孔加工、鐵路車輛、導軌磨床等數控專用機床已經形成系列產品,滿足各用戶行業加工需要。

重型機械

齊齊哈爾第一機床廠設計製造的DH4300/250-25×18000-1型數控重型卧式車床,是為哈爾濱電機廠提供的三峽工程的配套設備,加工直徑4.3米,加工長度18米,最大承重250噸,機床可實現工件自動測量,機內對刀。在加工三峽機組水輪機轉子時,一次裝卡重達200噸的工件,完成對工件的全部加工。該機床的研製成功,標誌著重型卧式車床製造能力邁上新台階。武重集團也先後開發出具有完全自主知識產權的加工直徑為2.5米、3.2米、3.6米、4.2米、5米、6.4米重型數控卧式車床系列產品,主要滿足造船、發電、冶金、軍工行業加工大直徑長軸類零件加工需要。

齊齊哈爾二機床集團公司、武重集團公司成功研製出鏜桿直徑Φ130mm、160mm、200mm、260mm、320mm落地式銑鏜加工中心。可實現控制9軸,5軸聯動。具有ATC(自動換刀),AAC(自動換附件),AATC(自動換附件刀具)和自動分度及自動測量功能。廣泛應用於能源、造船、軍工、航天、航空,尤其對螺旋漿等曲面和不規則平面的加工,具有獨特的功能。為各行業加工箱體提供了關鍵設備。

北一機床、濟二機床、武漢重型、齊二機床、桂林機床、新瑞機床、瀋陽機床、大連機床等一批新老重型機床製造廠家,紛紛開發出加工寬度為1500、2000、2500、3200、4000、5000mm以及五米以上重型龍門式鏜銑床。機床廣泛應用於造船、發電、航天航空、軍工、汽車模具等行業,適應用模具模型,發動機葉片,大型水泵葉片、艦船推進器葉片、飛機螺旋漿等各種螺旋體、球體的精密加工。這類重型機床是國家急需的加工設備。武漢重型、北一機床、濟二機床都能生產出加工寬度在五米以上的雙龍門移動數控龍門鏜銑床並可實現五軸聯動和配帶圓形迴轉工作台。

青海重型機床廠生產的CK8011C、CKA8013型數控不落輪車床和數控不落輪對車床,徹底改變了鐵路系統輪對加工的落後狀態,結束了車輪車床無數控型加工機床的歷史,填補了國內輪對加工機床數控化的空白,由於其高效、高質量、高自動化水平,在多次與國外產品竟標中成為贏家,為提高鐵路運輸車輛輪對的製造、修理水平做出了貢獻。武漢重型研製了XK9720×400型數控龍門移動式鏜銑床,龍門間距3200㎜,工作台長40500㎜,龍門移動行程41000㎜。主要用於大號碼高速鐵路道岔的加工,是目前國內加工鐵路道岔的最大加工設備,為提高鐵路道岔的加工能力和火車運行速度提供了技術保障。

觀研天下訊:我國重型機床行業歷經了10年高速發展期,行業企業由粗放型經營向技術集約型發展,逐步向現代化企業邁進。國內重型機床製造業要趕超國外先進技術水平,要強化“自主創新,精細製造”的理念,這樣才能立於世界之林。

產品從低水平簡單數控發展到多功能複合化,產品門類、品種、產業規模、市場佔有率不斷擴大,特別是技術水平實現了跨越式發展,競爭力不斷增強,令世人睹目。

回顧我國重型機床產品發展的技術路徑:20世紀80年代引進、消化、吸收國外先進技術與合作生產,主要體現在產品向數控化升級,市場標誌是填補空白;90年代二次開發與自主研發並舉,主要體現在向多品種、多功能數控型和柔性化產品發展,市場分額逐步擴大;進入新世紀以來,以自主創新為主要技術發展途徑,以基礎共性技術攻關為突破口,實現產品技術全面升級,市場目標參與國際市場競爭。重型機床歷經了這三個重要發展階段,其中,近10年是我國重型機床發展最快的時期,技術水平明顯提升,國際競爭力不斷增強,產業規模不斷擴大,國內市場佔有率達85%以上,市場品種滿足度達90%以上,有效限制了進口,出口產品越來越多,特別是出口產品檔次越來越高,甚至出口西方發達國家。

當前,市場需求和市場環境已經發生了很大變化,其需求特點是中、高檔數控機床的需求比例不斷增大,主要以集高速、高精、智能化、環保於一體的複合化加工機床為主,同時,市場已釋放出明確的信號,技術服務需求更為迫切,顯示出一種新的需求態勢,即設備與工藝配套、軟體設計與遠程服務並重的一體化交鑰匙工程,要求主機生產廠家不但要提供硬體,還要能提供軟體、工藝技術服務,標誌著這未來市場將更加註重技術服務,以技術為核心的營銷模式取代傳統的產品營銷模式。

就重型機床而言,除少數高檔高精密產品國內尚不能滿足市場需要外,國產重型機床產品基本能滿足市場需要,無論產品品種、水平檔次、市場滿足度、功能和工藝性能等與國外相差不大。但是,機床的精度和製造工藝水平和可靠性還亟待提高,這是國產重型機床在市場競爭中處於被動的最主要的原因。

國內重型機床製造業要趕超國外先進技術水平,要強化“自主創新,精細製造”的理念,加快自主創新步伐,改變國內產品落後於國外的先天不足,不能總跟在別人後面模仿;強化精細化製造,提高產品的製造工藝水平與質量,包括各種功能部件及相關配套件,這是製造數控機床的兩條根本保證。

總之,未來市場技術要求含量越來越高,凈化市場的呼聲也愈加強烈,意味著只有在技術上能滿足市場的產品就會贏得市場,低水平產品必遭淘汰,而那種以量取勝、以劣充優、魚目混珠的市場局面將一去不復返。因此,市場將面臨重新洗牌,優勝劣汰不可避免,新的市場格局即將來臨。

重型機械

中國重型機床製造企業的製造能力很強,但大而不精,其主要原因還是加工設備落後,數控化率很低,尤其是缺乏高精水平的加工設備。同時,中國企業普遍存在自主創新能力不足,因為重型機床單件小批量的市場需求特點,決定了對技術創新的要求更高。中國重型數控機床產品與發達國家著名企業相比仍存在一定差距,產品水平的差距主要體現在:

(1)主軸轉速 國外先進水平已發展到最高達3000~4000r/min,而中國主要徘徊在800~1500r/min.

(2)快速進給 國外先進水平達20000~30000mm/min,而中國主要在6000~10000mm/min.

(3)精度 國外先進水平定位精度0.015/1000mm,重複定位精度0.003~0.007mm;中國產品定位精度0.025/1000mm,重複定位精度0.01~0.015mm.

(4)其他 機床的可靠性、精度的穩定性、複合多功能、柔性化、智能化方面不如國外廠家,外觀質量也有明顯的差距。

中國廠家儘管技術略遜於國外先進水平,但在製造能力和價格上有很大的優勢,尤其是超重型機床已達到當代國際先進水平。中們相信,中國重型機床製造隨著科技進步與艱苦奮鬥的努力,一定會逐步縮小與世界先進水平的差距。

重型機械

在能源領域,中國重型機械企業在為能源工業重大工程項目建設中發揮了關鍵作用,包括國家三大動力製造基地及其他發電設備製造廠的重大關鍵設備都由中國廠家提供。中國造船工業發展形勢依然嚴峻,市場競爭愈加激烈。特別是接船難、交船難、融資難局面沒有改變,而產能龐大、開工率不足及產品同質性太強,中國造船工業仍面臨著結構調整和嚴峻考驗,國際上主要造船國家激烈競爭,因此,作為持續為船用柴油機、螺旋推進器、船用機械儀錶、海洋工程、船台起重機等提供機械裝備機床行業,需要裝備的體積“個”越來越大,精密、複合、智能化性能越來越高。

汽車製造水平質量取決於裝備水平,同時,汽車工業國際競爭力又取決於裝備先進性製造成本。隨著技術發展,汽車零部件製造工藝水平提升,對機床要求還會進一步提高。因此,需要機床具有複合性能,以提高工序集中為目標,盡量減少裝夾次數,提高生產率和工作精度,並具有智能化,即計算機技術及應用軟體在產品中的技術含量越來越高,如採用軟體補償技術提高精度,使機床的結構簡化,遠程控制、遠程故障排除及維護成為可能。

綜上所述,中國重型機床產品技術已趨成熟,與國外先進技術水平的差距正在逐步縮小,也將突破中國高檔重型數控機床產品生產瓶頸,打破西方國家的壟斷和制約,滿足國防安全和國民經濟建設的需要。中國製造能力已進入世界前列,而國外重型機床廠家的製造能力正在削弱。中們要以承擔國家重點工程項目為契機,努力開發高檔重型數控機床,為國產數控重型機床滿足市場需求做出更大貢獻。