箱梁

橋樑工程中類似箱子的梁

橋樑工程中梁的一種,內部為空心狀,上部兩側有翼緣,類似箱子,因而得名。分單箱、多箱等。

在箱梁分析中,作用在箱樑上的主要荷載是恆載與活載。恆載是對稱作用的,而箱形梁截面基本上也是對稱的,所以恆載一般不會產生偏心作用;活載可以是對稱作用,也可以是非對稱偏心作用,必須分別加以考慮。箱梁在偏心荷載作用下,將產生縱向彎曲、扭轉、畸變及橫向撓曲四種基本變形狀態(如下圖所示)。

箱梁力學特性

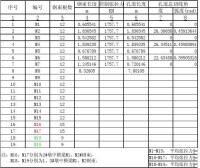

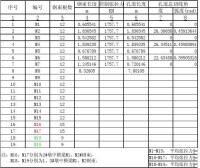

主要計算方法及公示如下表:

箱梁計算方法

1 制、存梁台座地基承載力不足,周邊排水系統不暢。

箱梁

2 兩台吊機起吊重物時指揮不統一,起落和橫移不同步。

3 制梁模板安裝支撐、連接不牢。

4 特種設備操作人員無證上崗。

7 鋼絞線開盤及下料操作防護不當,彈出傷人。

8 箱梁搬(提)、運、架設備未按規定進行定期檢查。

9 箱梁搬(提)、運、架設備違章作業。

10 喂梁時運梁車超速運行。

11 架梁作業,架橋機限位裝置失靈。

12 運架設備通過的便道、橋涵、路基承載力不足且無加固措施

以20米箱梁標準施工為例

1底板、腹板鋼筋的加工

1)、鋼筋的儲存、檢驗

鋼筋儲存於專用棚架內,離地面0.5m以上的支承上並加遮蓋。各類鋼 筋做好標識,分廠家、分批次、分類型存放,不得混雜。

筋做好標識,分廠家、分批次、分類型存放,不得混雜。

箱梁

2)、鋼筋的加工:

鋼筋製作在鋼筋加工棚內統一完成,鋼筋下料前先進行放樣,由技術人員審核后再進行下料,下料單中標明鋼筋編號、規格、長度、數量。鋼筋成品與半成品分開堆放,並標識齊全,存放支墊方式採用焊接鋼架,離地面間隙為750px。鋼筋加工及安裝的檢查方法及頻率見附件2

3)、鋼筋的焊接

採用電弧焊時,兩鋼筋搭接部分應預先彎折,使兩鋼筋軸線一致。雙面焊焊縫長度不小於5d+50px,單面焊不小於10d+50px,焊縫飽滿,確保焊接質量。

與波紋管等相互干擾的鋼筋不得切斷,根據梁體斷面進行更改,製作異型鋼筋。

橫隔板鋼筋要確保高低、間距一致,符合設計要求,保證安裝后對位準確。

4)、底板、腹板鋼筋的安裝

箱梁鋼筋施工時先綁紮底板和腹板鋼筋,綁紮底板鋼筋前,在底模兩端設胎模以控制底板主筋的位置。主筋間距從外往內依次分別為70mm、70mm、123mm、100mm。底板鋼筋焊接的接頭儘可能錯開各孔的彎矩最大處,相鄰鋼筋的接頭錯開35d。

底板鋼筋安裝完成按照圖紙設置通氣孔,採用直徑50mm的PVC管綁紮在鋼筋骨架上,PVC管兩端密封,距梁端距離分別為6000px和12250px,兩端通氣孔對稱布置,每片梁板設置4個通氣孔。PVC管在低板鋼筋綁紮牢固,位置正確,並在管內灌滿細砂避免澆築混凝土時漏人管道造成堵塞。

腹板鋼筋骨架綁紮時,採用自製胎架確保鋼筋間距準確,箍筋接頭交錯布置,鋼筋的所有交叉點用綁絲綁紮牢固,綁紮成型的骨架具有足夠的剛度和穩定性,確保混凝土振搗時鋼筋位置不受影響。底板套子筋每隔1500px設置一組,腹板套子筋每隔1500px設置一組。

鋼筋安裝順序:先綁紮底板鋼筋然後綁紮腹板鋼筋、設置預應力管道定位鋼筋、穿波紋管。支設箱梁側模及內模,經監理工程師驗收后綁紮頂板鋼筋,頂板鋼筋掛線施工,確保鋼筋整齊一致,頂板剪力筋預先點焊在頂板套子筋上,確保數量、間距一致。

5)、墊塊的安裝

墊塊採用訂做的預製混凝土墊塊,墊塊的厚度按圖紙設計定製,在預製時預埋綁絲。底板墊塊按照每平米6塊梅花形設置,底板保護層墊塊布設分兩層,一層設置在鋼筋與底模之間、一層設置在鋼筋與芯模之間。腹板保護層墊塊按照>4塊/m2梅花形設置,腹板保護層墊塊也分兩層布設,一層設置在鋼筋與芯模之間,一層設置在鋼筋與側模之間,均綁紮牢固。保護層墊塊支墊在鋼筋網架的外層鋼筋上,墊塊與鋼筋綁紮牢固,防止澆築混凝土振搗時脫落,保護層厚度嚴格按照設計圖紙要求設置,頂板凈保護層為100px,腹板50px,底板為75px。

2安裝波紋管及預留通氣孔

底板、腹板構造鋼筋綁紮完成後,按照設計要求用Φ8鋼筋焊接波紋管定位鋼筋網架,鋼筋網架焊接成“井”字形。嚴格控制鋼筋骨架的位置,曲線段每1250px設一道,直線段2500px設置一道,縱橫坐標準確。定位鋼筋井字架與鋼筋骨架焊接固定,防止澆築混凝土期間產生位移。

定位井字架設置好後進行波紋管的安裝,安裝前對波紋管進行逐根檢查,確保無裂縫,管內無雜物。採用內徑50mm高密度聚乙烯塑料波紋管,管道接頭連接採用大一號的波紋管,在波紋管接頭處將波紋管介面錘平,以防在穿鋼絞線時引起波紋管翻卷,嚴重時會導致管道堵塞,穿筋困難,接頭連接長度為875px,每端對稱旋入,。接縫處做好密封,防止水泥漿進入管道。波紋管彎折處採用圓曲線過渡,為保證管道圓順及波紋管的位置準確、牢固,在波紋管中加塑料管,並在澆築混凝土過程中抽動塑料管。

波紋管安裝定位后連同鋼筋由專職質檢員進行一次全面檢查,檢查底板、腹板鋼筋骨架尺寸、鋼筋間距、保護層厚度;檢查波紋管道是否有孔洞、脫節、變形,並隨時進行調整。檢查合格后,報監理工程師檢驗,檢驗合格後方可立模。

3安裝芯模、側模模板

本合同段所有預製箱梁模板均採用廠家按設計圖紙特製的定型鋼模板(外模面板為6mm厚原平板)。新模板進場后先進行試拼、除銹,然後進行模板正式拼接。並將模板編號,保證以後拼接時順序正確。正式拼接完畢后將模板接縫處錯台打磨平整,使模板接頭平順過渡。箱梁所有模板安裝前均塗刷模板漆以利於脫模。

齒板內要墊與齒板一致的橡膠墊,防止齒縫漏漿。

芯模為鋼板組裝形成,內部用角鋼加肋螺栓連接。各節段接頭處用回力膠條密封,防止漏漿。安裝后調整芯模標高和尺寸,並在芯模頂部沿梁長方向間隔2m設置一道壓杠防止芯模上浮移動造成底板腹板尺寸不準。壓杠採用槽鋼及扣件組成,澆築完頂板混凝土后,拆除壓杠並進行二次振搗。

側模下設置可調支腿,調整側模高度。側模頂部和底部沿梁長方向支撐上設置螺栓孔,底部螺栓孔與底模台座預留孔位置一一對應,安裝時用拉杆穿過台座預留孔將左右兩邊的側模用螺栓緊固,側模與底模間加塞海綿條止漿帶防止漏漿。頂部採用Φ16拉杆穿過鋼管,外拉內頂的方式進行緊固。脫模時鬆開支腿側模就會因自重而自動脫模。側模上按施工需要配置附著式振動器,以保證梁體混凝土振搗密實。

模板安裝完畢后對平面位置、頂部標高、節點聯繫及縱橫向穩定進行檢查,保證混凝土澆築過程中模板不變形,不位移,不漏漿。有超出允許偏差時及時進行調整。預製箱梁、空心板芯模接縫要用回力膠條背貼密封。要採取有效防止芯模上浮措施。防止芯模上浮的壓杠要用地錨拉緊,不應直接固定在模板上。

錨墊板安裝前,要檢查其尺寸是否正確,錨墊板要牢固安裝在端模上,定位孔的螺栓要擰緊,墊板與孔道嚴格對中,並與孔道端部垂直。錨墊板的注漿孔採取封堵措施,用圓木塞封堵。在梁體外露部分錨墊板做好密封處理,以防進水、進漿以及其它雜物,腐蝕波紋管。

4綁紮頂板鋼筋及安裝負彎矩、波紋管和錨具

側模﹑芯模安裝完成後,再綁紮頂板鋼筋,頂板鋼筋與腹板鋼筋一一對應綁紮,綁紮要求同底板、腹板鋼筋。翼板外露鋼筋間距均勻、長度符合圖紙設計要求,同時綁紮負彎矩波紋管及錨具,其要求同正彎矩波紋管及錨具。並安裝負彎矩張拉預留槽模板,預留槽模板處上層縱向主筋斷開向上彎起,待負彎矩張拉壓漿后將鋼筋調整焊接好后,張拉預留槽連同濕接縫一同澆築。

負彎矩波紋管用u形鋼筋點焊在頂板主筋上,保證波紋管高度準確。負彎矩管道穿入PVC保護管,以防管道變形或堵塞,兩端外露250px,混凝土初凝前有專人抽拔以防堵塞。頂板鋼筋綁紮完成後,設置頂板保護層墊塊,保護層厚度按圖紙要求即100px控制。

檢查橋面鋪裝預埋鋼筋位置是否準確,數量是否正確。檢查波紋管是否順直、錨具與波紋管連接是否緊密、錨墊板灌漿孔是否用圓木塞堵緊,預留槽位置是否準確。

錨具進場后檢查其出廠合格證和質量證明書,並取樣進行外觀、硬度、靜載錨固性能試驗等檢驗,檢驗合格並經監理工程師確認後方可使用。

錨具安裝前,要檢查其尺寸是否正確,錨具型號是否與圖紙對應,錨板喇叭孔是否堵塞。安裝時波紋管插入錨板並密封,防止水泥漿進入堵塞管道。螺旋筋位置準確,中心與波紋管同心,端部緊頂錨具。錨下加強鋼筋要緊貼波紋管和錨具並綁紮牢固。

經自檢合格后,報監理工程師檢查驗收,符合設計及規範要求后可進行混凝土的澆築。

5澆築混凝土

混凝土澆注前首先進行混凝土的試拌工作,根據總監辦批複的理論配合比結合實際情況調整施工配合比,調整方式如下:

河北省高速公路石安改擴建XJ3合同C50配合比設計理論配合比為表1:

單位:Kg/m3表1

| 水泥 | 粉煤灰 | 礦渣粉 | 細集料 | 粗集料 (10-20:5-10=70:30) | 減水劑 | 水 |

| 367 | 86 | 24 | 657 | 1168 | 7.16 | 148 |

在拌合站拌合時,粗集料為經水洗設備水洗后的集料,並且水洗設備下的篩篩除了部分石料,經檢測,粗集料含水率為2.3 %,細集料含水率為4.2 %,並經試驗,將施工配合比調整為砂率38%,10-20:5-10=80:20,施工配合比為表2:

單位:Kg/m3表2

| 水泥 | 粉煤灰 | 礦渣粉 | 細集料 | 粗集料 (10-20:5-10=80:20) | 減水劑 | 水 |

| 367 | 86 | 24 | 723 | 1131 | 7.16 | 94 |

混凝土澆筑前檢查模板安裝尺寸、接縫、拉杆螺栓、模板拼接螺栓,確保模板尺寸準確,支立牢固。檢查各種預埋件的數量和位置是否準確。明確預製梁的編號,從梁的一端開始向另一端逐漸推進施工。上下分層同時澆築,上下層前後澆築距離應保持在1.5~2.0m之間。必須在4h內完成梁板混凝土澆築。

箱梁澆築採用的C50混凝土由混凝土攪拌站供應。混凝土配合比經過批准,混凝土所用水泥、砂石料及拌和用水的各項性能指標均符合規範要求,攪拌站各種衡器均有檢定證書並計量準確。在拌和過程中隨時檢查混凝土的坍落度,並保持和易性良好,坍落度控制在180-200mm。

混凝土由攪拌運輸車運送到箱梁澆築現場,料斗裝混凝土採用龍門吊吊至澆築部位。保證砼的運輸、澆築時間及間歇的時間總和不超過180min。

首件預製箱梁混凝土採用Φ50和Φ30插入式振搗棒,底板振搗時要注意使底板混凝土密實。在振搗時注意不得碰撞波紋管,以免造成波紋管損壞漏漿。混凝土澆築過程中隨時檢查預埋鋼板、預埋筋的位置,孔道是否進漿,模板的緊固程度,是否漏漿,芯模是否上浮,漏漿處及時堵塞加固。振搗時間以混凝土不再下沉、無氣泡上升、表面出現平坦、泛漿為止,並要進行復振振搗過程設置專人,隨時發現問題,隨時解決。

在澆築腹板、頂板混凝土過程中,隨時注意各種預埋件和模板的尺寸,尤其注意芯模的位置。混凝土澆築要求由一端開始向另一端嚴格按照“分層澆築,斜向推進”分層在兩側將混凝土均勻地澆築入腹板中,然後同時振搗,每一層混凝土澆築厚度不超過750px。

為保證腹板混凝土的密實度,提高混凝土強度,在施工中採用附著式振搗器和振搗棒配合完成整體的振搗工作,附著式振搗器沿梁長方向按照間距1.2m進行布置。振搗時根據混凝土澆注到的位置,分批、定時地打開附著式振動器進行振搗,振搗時間控制在不超過15s,上面再配置插入式振搗棒輔助振搗。腹板混凝土的振搗要同時對稱,以防一側振搗時內模向另一側偏移。在振搗過程中不能觸及模板、鋼筋及波紋管,插點為行列式均勻進行。澆築頂板時,振搗棒嚴格控制插入腹板深度,注意與腹板連接處混凝土的密實。因頂板較薄,振搗時注意不得碰觸模板、負彎矩波紋管及鋼筋,並注意預埋鋼筋的位置。嚴格控制頂板的厚度,不能超出規範要求。頂板混凝土澆注后間隔適當的時間應進行收漿抹面,並在定漿後進行三次木抹兩次鋼抹。

施工過程在監理的見證下製作4組試件,2組與箱梁同條件養護,兩組送養生室標準養護

6拆模、封孔、養生

拆模:

(1)模板拆除根據外界氣溫的變化和混凝土所達到的強度來決定,側模拆除要在混凝土強度能保證表面及稜角不會因拆模而損壞時方可拆除,一般在梁體混凝土達到2.5Mpa並且澆築完混凝土17h后再拆模,實際施工中將根據施工時的氣溫條件及同條件養生試塊的強度來靈活控制拆模時間。

(2)芯模的拆除要保證頂板混凝土表面不發生塌陷和裂縫現象時方可拆除。拆模后在箱梁的一側標明生產單位、橋樑名稱、梁的編號、澆築日期等,以免在吊需裝時發生混淆。當模板拆除后即清理底板通氣孔,防止其堵塞。

封孔:

封孔時將堵頭板安裝在箱梁連端,保證堵頭板的位置準確,然後用高標號水泥砂漿將堵頭板與預製箱梁間的縫隙填滿。

養生:

在混凝土澆築完成收漿后予以覆蓋和保濕,採用框架式移動養生棚進行覆蓋,覆蓋時不得損傷或污染混凝土表面。同時懸掛養生標誌牌,標明澆注日期、梁板編號及養生天數。噴淋設施為預製梁場預埋加壓管道,每片梁的養生都能夠保證單獨進行控制,噴淋管道可以根據不同梁長隨時可以調節,管道採用PVC管、三通及金屬噴水嘴的方式進行製作,梁體兩側各布置一道噴淋管道,施工完成後禁止直接噴淋養生,要在梁體上覆蓋土工布在進行噴淋濕潤,待強度達到40%後方可直接噴淋養生,噴淋養生時間為7天。

7鑿毛

梁板混凝土強度達設計強度標準值的100%後方可鑿毛。梁端濕接頭、橫隔板、翼緣板等新舊混凝土結合面必須彈墨線,稜角處留出37.5px,防止鑿毛時破壞稜角,影響外觀。用機械鑿毛機鑿毛處理,徹底鑿除混凝土表面直至全部露出骨料。

(1)跨徑一般為40~60m(國外也有達到80m跨徑),構造簡單,施工快 捷。

1.2 變截面箱梁 變截面箱梁主要適用於大跨徑預應力混凝土連續梁橋、梁底立面曲線可採用圓弧線、二次拋物線及折線等。為滿足梁內各截面受力要求,可將截面的底板、頂板和腹板改變厚度。在孔徑布置方面,邊孔與中孔跨徑之比一般為0.5~0.8,當邊跨與中跨之比小於0.3時,邊孔橋台支座要做成拉壓式,以承受負反力。結合實例,分析發現邊跨與中跨之比在0.5~0.54時,在過渡墩墩頂支座仍然留有足夠的正壓力,而不出現負反力,當小於0.3時,梁端受力接近固定端。變截面箱梁的梁高與最大跨徑之比,跨中截面一般為1/30~1/50,支點截面可選用1/15~1/20. 另外一個資料關於高跨比:

(1)跨中截面:h中=(1/30~1/50)L

(2)支點截面:h支=(1/16~1/25)L (3) h中/h支:2.0~3.0

1.2.1 橫斷面形式 箱室數目與箱梁寬關係:

單箱單室:<18m

雙箱單室:20m左右

單箱雙室:25m左右分離式雙箱:>25m

一般等高度箱梁可以採用直腹板或斜腹板,變高度箱梁宜採用直腹板。

1.2.2 底板 底板厚度隨負彎矩的增大而逐漸加厚至根部,根部厚度一般為根部梁高的1/10~1/12,以符合施工和運營階段的受壓要求,並在破壞階段使中性軸盡量保持在底板以內。跨中底板厚度一般為20~25cm,以滿足跨中正彎矩變化及板內配置預應力鋼筋與普通鋼筋的要求。

1.2.3 頂板厚度 頂板厚度要滿足:橫向彎矩的要求;布置縱橫向預應力鋼筋得要求。

懸臂板的長度是調節頂板內彎矩的重要因素,一般可取腹板間距之半,當配置橫向預應力時應盡量外伸。頂板的懸臂長度3~5m,其根部厚度60~70cm,端部厚度15~20cm。如果箱梁布置橫向預應力,其端部厚度會有限制。橫向預應力一般採用扁錨固,扁錨的最大型號為15-5,其錨固中點距混凝土邊緣的最小距離為9cm。 1.2.4 腹板厚度 腹板主要承受截面剪力和主拉應力。在預應力連續梁橋中,彎束對荷載剪力的抵消使得梁內剪應力和主拉應力較小。在變高連續梁橋中,截面高度變化也可減少主應力值。因此,除上述受力因素外,考慮預應力鋼筋布置及混凝土澆築的箱梁腹板最小厚度一般為:腹板內無預應力束管道時採用20cm,有時採用23~30cm;有預應力錨固是採用35cm。在大跨徑預應力混凝土連續梁中,腹板跨度宜從跨中向支點逐漸加寬,以承受支點處較大的剪力,一般採用30~80cm,也有達到1m左右。

1.2.5 橫隔板 橫隔梁的主要作用是增加截面的橫向剛度,限制畸變應力。對於單箱單室截面,趨勢是不設中橫樑。

連續剛構橋一般用在長大跨徑、高墩橋樑上,其結構構造特點是中間橋墩採用墩梁固結,下部結構一般採用柔性橋墩,以減少因主梁的預應力張拉、溫度變化、混凝土收縮、徐變等作用引起的變形受到橋墩約束后產生的次內力。連續剛構橋在橋墩抗彎剛度較小時其工作狀態接近於連續梁橋。與連續梁橋相比較,它在採用懸臂法施工時和使用階段,墩頂與梁一直保持固結狀態。連續剛構橋的主要優點在於可以減少大型橋樑支座和養護上的麻煩,減少橋墩及基礎工程的材料用量。以下內容主要介紹中、大跨徑橋樑中常用的連續剛構橋的力學特點、適用範圍以及構造上的一些特點。

2.1 力學特點及適用範圍

在受力方面,上部結構仍為連續梁特點,但必須計入由於橋墩受力及混凝土收縮、徐變、溫度變化引起的彈塑性變形對上部結構內力的影響。橋墩因需有一定柔度,所受彎矩有所減少,但在墩梁結合處仍有剛架受力性質。由於橋墩參與工作,連續剛構橋與連續梁橋的工作狀態有一定區別, 連續剛構橋由活載引起的跨中區域正彎矩比同跨徑連續梁橋的小。當墩高達到一定高度后,兩者上部結構的內力相差不大。對三跨連續剛構與三跨連續樑上部結構的彎矩進行比較可知:兩者梁根部的恆載、活載彎矩基本一致;橋墩高40m時,兩者梁跨中恆載、活載彎矩相差小於10%;連續剛構橋墩根部恆載、活載彎矩隨著橋墩加高而減小,但墩高達到40m以上時減小的速率很小;連續剛構梁體內的恆載、活載軸向拉力隨著橋墩加高而減小,但墩高達到30m以上時減小的速率很小。

當設計跨度超過100m時,預應力混凝土連續剛構橋可作為連續橋樑的比選方案。

2.2 孔徑布置

國內外已建成的連續剛構橋,邊跨與中跨的跨徑比值在0.5~0.692之間。大部分比值在0.54~0.56之間,比變截面連續梁橋的比值範圍0.6~0.8要小。理論研究分析證明,由於墩梁固結,邊跨的長短對中跨恆載彎矩調整的影響很小,而邊、主跨徑之比在0.54~0.56時,不僅可以使中墩內基本沒有恆載偏心彎矩,而且可以在邊跨懸臂端用導梁支承於邊墩上,進行邊跨合攏,從而取消落地支架,施工也十分方便。

2.3 主梁截面尺寸

連續剛構橋主梁截面形式主要採用箱形斷面,斷面尺寸的擬定與連續梁基本相同。由於連續剛構橋墩梁連結,跨中活載彎矩比同跨徑連續梁橋的小,因此跨中梁高略小於連續梁橋。對於等截面梁,根據施工實際的統計,主梁高與最大跨徑的關係: max0.0520.202() hlm 近年來連續剛構多採用單箱單室主梁配以大懸臂,箱寬8~9m,橋面寬15~18m,寬橋可用分離式單箱。頂板厚0.25~0.28m,底板跨中厚0.25~0.30m,腹板跨中厚度0.5m左右,底板和腹板的根部厚度選擇與連續梁亦基本相同。