等離子弧加工

工業技術

等離子弧加工是利用等離子弧的熱能對金屬或非金屬進行切割、焊接和噴塗等的特種加工方法,1955年由美國首先研究成功。

離弧離弧熱屬非屬切割、焊噴塗。,首研究功離弧切割。產離弧:連續弧噴嘴孔,孔產械壓縮效;,弧柱圍溫、電離度高、導電性能好,電流自然趨向弧柱中心,產生熱收縮效應,同時加上弧柱本身磁場的磁收縮效應。這3種效應對弧柱進行強烈壓縮,在與弧柱內部膨脹壓力保持平衡的條件下,使弧柱中心氣體達到高度的電離,而構成電子、離子以及部分原子和分子的混合物,即等離子弧。

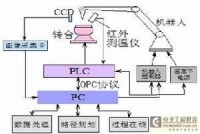

等離子弧加工流程

般焊接電弧是一種自由電弧,弧柱的截面隨功率的增加而增大,電弧中的氣體電離不充分,其溫度被限制在5730~7730℃。若在提高電弧功率的同時,對自由電弧進行壓縮,使其橫截面減小,則電弧中的電流密度就大大提高,電離度也隨之增大,幾乎達到全部等離子狀態的電弧叫等離子弧。

對自由電弧進行的壓縮作用稱為壓縮效應。壓縮效應有如下三種形式:

1)、機械壓縮效應

在鎢極(負極)和焊件(正極)之間加上一個高電壓,使氣體電離形成電弧,當弧柱通過特殊孔形的噴嘴的同時,又施以一定壓力的工作氣體,強迫弧柱通過細孔,由於弧柱受到機械壓縮使橫截面積縮小,故稱為機械壓縮效應。

2)、熱收縮效應

當電弧通過噴嘴時,在電弧的外圍不斷送入高速冷卻氣流(氮氣或氫氣等)使弧柱外圍受到強烈冷卻,電離度大大降低,迫使電弧電流只能從弧柱中心通過,導致導電截面進一步縮小,這時電弧的電流密度大大增加,這就是熱收縮效應。

3)、磁收縮效應

由於電流方向相同,在電流自身產生的電磁力作用下,彼此互相吸引,將產生一個從弧柱四周向中心壓縮的力,使弧柱直徑進一步縮小。這種因導體自身磁場作用產生的壓縮作用叫“磁收縮效應”。電弧電流越大,磁收縮效應越強。

自由電弧在上述三種效應作用下被壓縮得很細,在高度電離和高溫條件下,電弧逐漸趨於穩定的等離子弧。

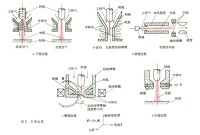

按電極的不同接法,等離子弧分為轉移型弧、非轉移型弧、聯合型弧三種。

電極接負極、噴嘴接正極產生的等離子弧稱為非轉移型弧。用於焊接或切割較薄的材料。

電極接負極、焊件接正極產生的等離子弧稱為轉移型弧。適用於焊接、堆焊或切割較厚的材料。

電極接負極、噴嘴和焊件同時接正極.則非轉移弧和轉移弧同時存在,稱為聯合型弧。適用於微弧等離子焊接和粉末材料的噴焊。

等離子弧加工

轉移型等離子弧溫度高(10000~52000℃),有效熱利用率高,主要用於切割、焊接(見等離子弧焊)和熔煉金屬。切割的金屬有銅、鋁及其合金、不鏽鋼、各種合金鋼、低碳鋼、鑄鐵、鉬和鎢等。常用的切割氣體為氮或氫氬、氫氮、氮氬混合氣體。常用的電極為鈰鎢或釷鎢電極,採用壓縮空氣切割時使用的電極為金屬鋯或鉿。使用的噴嘴材料一般為紫銅或鋯銅。切割不鏽鋼、鋁及其合金的厚度一般為 3~100毫米,最大厚度可達250毫米。70年代后,又發展了雙層氣體等離子弧切割、筆式微束等離子弧切割和水壓縮等離子弧切割等,這些方法能減小工件的切縫寬度,提高切割質量。

非轉移型等離子弧溫度最高可達18000℃,主要用於工件表面噴塗耐高溫、耐磨損、耐腐蝕的高熔點金屬或非金屬塗層,也可以切割薄板金屬材料,還可以作為金屬表面熱處理的熱源。混合型等離子弧主要用於微束等離子弧焊接和粉末堆焊。

(1)微束等離子弧焊可以焊接箔材和薄板。

(2)具有小孔效應,能較好實現單面焊雙面自由成形。

(3)等離子弧能量密度大,弧柱溫度高,穿透能力強,10~12mm厚度鋼材可不開坡口,能一次焊透雙面成形,焊接速度快,生產率高,應力變形小。

(4)設備比較複雜,氣體耗量大,只宜於室內焊接。

等離子弧加工

由於電離后的離子氣仍具有流體的性質,受到壓縮從噴嘴孔徑噴射出的電弧帶電質點的運動速度明顯提高(可達 300m/s),所以等離子弧具有較小的擴散角及較大的電弧挺度,這也是等離子弧最突出的優點。電弧挺度是指電弧沿電極軸線的挺直程度。

等離子弧具有的電弧力、能量密度及電弧挺度等與加工有關的物理性能取決於下列五個參數:

1)電流;

2)噴嘴孔徑的幾何尺寸;

3)離子氣種類;

4)離子氣流量;

5)保護氣種類;

調整以上五個參數可使等離子弧適應不同的加工工藝。如在切割工藝中,應選擇大電流、小噴嘴孔徑、大離子氣量及導熱好的離子氣,以便使等離子弧具有高度集中的熱量及高的焰流速度。而在焊接工藝中,為防止焊穿工件則應選擇小的離子氣量及較大的噴嘴孔徑。

(1)切割用等離子弧切割時只採用直流正接的電流極性,即工件接電源的正極。切割電流範圍:30~1000A。

(2)焊接

1)直流正接 大多數焊接工藝採用直流正接極性電流,如焊合金鋼、不鏽鋼、鈦合金及鎳基合金等。電流範圍:0.1~500A。

2)直流反接 電極接電源正極的反接極性電流用於焊接鋁合金。由於這種方法鎢極燒損嚴重且熔深淺,僅限於焊接薄件,電流不超過100A。

3)正弦交流 正弦交流電流用來焊鋁鎂合金,利用正接極性電流獲得較大的熔深而用反接極性電流清理工件表面的氧化膜,電流範圍:10~100A。為防止反接極性電弧熄滅,焊接設備需有穩弧裝置,由於存在焊縫深寬比小及鎢極燒損等問題,這種方法趨於被方波交流電流取代。

4)變極性方波交流 變極性方波交流電流是正反接極性電流及正、負半周時間均可調的交流方形波電流。用變極性方波交流等離子弧焊鋁、鎂合金時可獲得較大的焊縫深寬比及較少的鎢極燒損。

按焊縫成形原理,等離子弧有兩種基本焊接方法:小孔型等離子弧焊及熔透型等離子弧焊,其中30A以下的熔透型等離子弧焊又可稱為微束等離子弧焊。

(1)小孔型等離子弧焊利用小孔效應實現等離子弧焊的方法稱小孔型等離子弧焊,亦稱穿透性焊接法。

等離子弧加工

2)焊接特點 小孔法焊接所具有的優點是:

a、孔隙率低。

b、由於小孔法產生較為對稱的焊縫,焊接橫向變形小。

c、由於電弧穿透能力強,對厚板可實現單道焊接。

d、不開坡口實現對接焊,焊前對工件坡口加工量減少。

小孔法的缺點是:

a、焊接可變參數多,規範區間窄。

b、厚板焊接時,對操作者的技術水平要求較高,並且小孔法僅限於自動焊接。

c、焊槍對焊接質量影響大,噴嘴壽命短。

d、除鋁合金外,大多數小孔焊工藝仍限於平焊位置。

(2)熔透型等離子弧焊 焊接過程過程中,只熔透工件,但不產生小孔效應的等離子弧焊方法,又稱熔透型焊接法。

1)熔透法原理 當離子氣流量較小,弧柱受壓縮程度較弱時,這種等離子弧在焊接過程中只熔化工件而不產生小孔效應,焊縫成形原理與氬弧焊類似。主要用於薄板焊接及厚板多層焊。

2)微束等離子弧焊 微束等離子通常採用如圖3c所示的聯合弧。由於非轉移弧的存在,焊接電流小至1A以下電弧仍具有較好的穩定性,能夠焊接細絲及箔材。這時的非轉移弧又稱維弧,而用於焊接的轉移弧又稱主弧。

3)焊接特點與GTAW焊相比,熔透法等離子弧焊具有優點是:

a、電弧能量集中,因此焊接工藝具有焊接速度快;焊縫深寬比大,截面積小;薄板焊接變形小,厚板焊接縮孔傾向小及熱影響區窄等優點。

b、電弧穩定性好。由於微束等離子弧焊接採用聯合弧,電流小至0.1A時電弧仍能穩定燃燒,因此可焊超薄件,如厚度0.1mm不鏽鋼片。

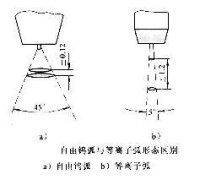

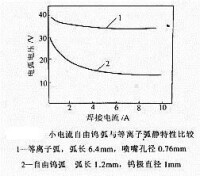

c、電弧挺直性好。以焊接電流10A為例,等離子弧焊噴嘴高度(噴嘴到工件表面的距離)達6.4mm時,弧柱仍較挺直,而鎢極氬弧焊的弧長僅能採用0.6mm(弧長大於0.6mm后穩定性變差)。鎢極氬弧的擴散角約450,呈圓錐形(見圖6a),工件上的加熱面積與弧長成平方關係,只要電弧長度有很小變化將引起單位面積上輸入熱量的較大變化。而等離子弧的擴散角僅50左右(見圖6b)基本上是圓柱形,弧長變化對工件上的加熱面積和電流密度影響比較小,所以等離子弧焊弧長變化對焊縫成形的影響不明顯。

d、由於等離子弧焊的鎢極內縮在噴嘴之內,電極不可能與工件相接觸,因而沒有焊縫夾鎢的問題。

與GTAW焊相比,熔縫法的主要缺點是:

a、由於電弧直徑小,要求焊槍噴嘴軸線更準確地對中焊縫。

b、焊槍結構複雜,加工精度高。焊槍噴嘴對焊接質量有著直接影響,必需定期檢查、維修,及時更換。

除鋁、鎂及其合金外,其餘材料均採用直流正接法焊接:鋁、鎂及其合金採用交流或直流反接法焊接。直流正接等離子弧單道可焊材料厚度範圍一般為0.3—6.4mm。交流變極性等離子弧單道可焊鋁合金厚度可達12.7mm(小孔法)。

等離子弧焊接的冶金過程與氬弧焊相同,只是由等離子弧具有較小的弧柱直徑,焊接時母材熔化量少,所以焊縫深寬比大、熱影響區窄。每一種母材金屬焊接時對預熱、后熱以及氣體保護等工藝要求與氬弧焊相同。

2、填充金屬與氬弧焊一樣,等離子弧焊工藝可以使用填充金屬。填充金屬一般製成光焊絲或者光焊條。自動焊使用光焊絲作填充金屬,手工焊則用光焊條作填充金屬。填充金屬的主要成分與被焊母材相同。

3、氣體等離子焊槍有兩層氣體,即從噴嘴流出的離子氣及從保護氣罩流出的保護氣。有時為了增強保護,還需使用保護拖罩及通氣的背面墊板以擴大保護氣的保護範圍。對鎢極應該是惰性的;以免鎢極燒;護氣對母材一般是惰性的,但如果類取決於被焊金屬,可供選擇的氣體有:

2)Ar-H2混合氣焊接奧氏體不鏽鋼、鎳合金及銅鎳合金時,允許使用Ar-H2混合氣體。

等離子弧加工

4)He氣採用純He作離子氣時,由於弧柱溫度較高,會降低噴嘴的熱負載,會降低噴嘴的使用壽命及承載電流的能力,另外He氣密度較小,在合理的離子氣流量下難以形成小孔。所以,純He僅用於熔透法焊接,如焊接銅。

5)Ar-C02混合氣由於保護氣體不與鎢極接觸,在小電流焊接低碳鋼及低合金鋼時,允許在保護氣中添加適性氣體,其流量在10~15L/min之內。如在Ar中加甲(C02)為25%作保護氣焊接鐵心疊片。