襯板

用來保護筒體的工業製品

襯板是用來保護筒體,使筒體免受研磨體和物料直接衝擊和磨擦,同時也可利用不同形式的襯板來調整研磨體的運動狀態,以增強研磨體對物料的粉碎作用,有助於提高磨機的粉磨效率,增加產量,降低金屬消耗。

襯板

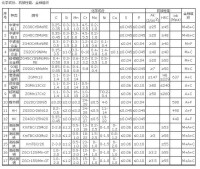

主要的襯板材質有:

1 中碳中鉻Ⅰ ZG30Cr5MoRE

2 中碳中鉻Ⅱ ZG40Cr5MoRE

3 中碳低合金 ZG40CrMoNiRE

4 低碳高合金 ZG20Cr9NiMo

5 鉻鉬鎳合金鋼 ZG45Cr3NiMoMn-RE

6 90鉻合金鋼 ZG90Cr6MoMn

7 普通高猛鋼 ZGMn13

8 改性高錳鋼 ZGMn13Cr2

9 超高錳鋼 ZGMn17Cr2

10 耐熱鋼 ZG20Cr26Ni5

11 HH ZG20Cr26Ni12

12 HK ZG40Cr25Ni20

13 高鉻鑄鐵 KmTBCr15Mo2

14 高鉻鑄鐵 KmTBCr20Mo2

15 高鉻鑄鐵 KmTBCr26

16 高鉻鑄鋼 ZGCr12SiMn-GT

17 高鉻鑄鋼 ZGCr15SiMn-GT

當以粉碎為主時,要求襯板對研磨體的推舉能力較強,同時襯板應具有良好的抗衝擊性能,高錳鋼ZGMn13有足夠的抗衝擊韌性,但不耐磨且易變形,大多數已改用雙介質淬火工藝中合金鋼或鉻鉬合金鋼襯板。比較幾種耐磨材料,以雙介質淬火工藝中合金鋼性能最優,使用壽命最長。安徽鳳形生產的中碳低合金襯板性價比高,在耐磨性、韌性等性能在使用過程中非常突出。

(1)要求襯板具有良好的耐磨性能。

襯板選型技術指標

(2)高強度、高韌性。

在襯板淬火過程中,採用熱穩定性能好的專用雙介質淬火劑為介質,使產品達到高強度、高硬度和高韌性的配合,以滿足了耐磨損的工藝要求。

(3)高性價比、適應性能強經先進的雙介質淬火工藝處理,它具有淬火硬度高、韌性值高的特點,使該襯板具有良好的耐磨性能,高錳鋼襯板相比,中合金雙介質淬火中合金鋼球磨機襯板表現出了較好的性價比。能適應礦山濕磨、干磨、混合磨等。

機械磨損涉及的方面很多,其中磨料磨損佔全部工業磨損的50%以上。德國、英國等國家每年因磨料磨損而造成的損失達數十億美元,澳大利亞的礦產業每年因磨料磨損的損失占礦產品銷售額的2%。而磨料磨損中,球磨機襯板的磨損佔了相當比重。解決途徑有兩個方面:一是從材料方面來提高材料的耐磨性;二是從工藝方面來改善磨損的環境。研究主要從材料方面來闡述。

傳統材料ZGMn13用作球磨機襯板是不恰當的

ZGMn13屬高錳鋼,是由英國人Hadfild於1882年發明的,它是在鋼中加入13%左右的Mn元素,利用Mn元素使鋼S曲線的“鼻尖”右移及Ms、Mf線下移的特性,通過長時間保溫后強製冷卻而獲得的全奧氏體組織,這種全奧氏體組織具有加工硬化的性能。它用作球磨機襯板,旨在通過磨球及磨料對襯板的撞擊來達到其加工硬化的效果。然而,在球磨機的工作過程中,磨球及磨料隨著筒體的轉動而被帶到高處后呈瀑布狀拋下。從高處瀉落的磨球和磨料只對料堆根部的磨球及磨料進行直接衝擊,而對襯板則是通過磨球及磨料堆積層進行間接衝擊,這樣,衝擊的強度較小,加工硬化的效果不顯著。實踐證明,在電廠的磨煤機中,奧氏體高錳鋼加工硬化的硬度在HB230~250之間,在選礦廠的磨機中也不會超過HB300,遠遠達不到高錳鋼的加工硬化極限HB500的水平。所以,用高錳鋼來製造球磨機襯板因其不能發揮高錳鋼的耐磨特性是不恰當的。

襯板材料的發展狀況

鑒於ZGMn13材料在球磨機襯板上應用的不恰當,世界冶鑄工作者從20世紀60年代開始研究新型的襯板材料,取得了很多成果。

(1)ZGMn13的新發展

研究者們通過向ZGMn13中加入Cr、Mo、V等元素,形成穩定的彌散分佈的粒狀、島狀高硬合金碳化物、VC等,阻礙水韌處理時奧氏體晶粒長大,得到彌散分佈著碳化物硬質點的奧氏體組織,從而提高了材料的加工硬化能力和硬化效果。

美國在普通高錳鋼中加入1.5%~2.5%的Cr生產牌號為C的標準鑄造高錳鋼;加入0.9%~1.2%或1.8%~2.1%的Mo生產牌號為E-1、E-2的標準鑄造高錳鋼。

日本在普通高錳鋼中加入1.5%~2.5%的Cr生產牌號為SCMnH11的標準鑄造高錳鋼,加入2.0%~3.0%的Cr和0.4%~0.7%的V生產牌號為SCMnH12的標準鑄造高錳鋼。內蒙古鑄鍛廠鑄造研究所研製出含1.5%~2.5%Cr的含鉻高錳鋼,並用RE對鋼水進行變質處理。這種含鉻高錳鋼表層(0.01mm)在球磨機中加工硬化硬度可達HB390,是普通高錳鋼的1.5倍,其工作壽命是普通高錳鋼的1.5~2倍。

(2)合金白口鐵

①白口鐵及其發展。高錳鋼襯板替代材料最具代表性的就是含的馬氏體白口鐵。這種材料是在馬氏體基體中分佈著不連續的共晶鐵鉻碳化物和富鉻的二次碳化物,碳化物的體積約佔總體積的40%~50%。這些鉻的碳化物有著很高的硬度,均在HV1200~1800以上,足以抵抗一般磨料的磨損,然而,馬氏體基體的硬度在HRC50上下,軟於某些磨料的硬度,將被磨損,其上的碳化物可能被挖下來,因此,碳化物突出的抗磨性只有部分被利用。哈爾濱工業大學在改善1o高鉻白口鐵性能方面也作了大量的工作,他們採用K、Na、Mg、Ca的鹽類和合金對鑄鐵進行噴射變質處理,消除了碳化物的原網狀分佈狀態,使之呈蠕蟲狀或團塊狀分佈,而且碳化物尺寸有所減少,這樣就大大提高了材料的韌性和抗磨性。研究指出,經不同變質元素處理的高鉻白口鐵的磨損量都較未變質的低,其中以鉀變質的1高鉻白口鐵,其平均磨損量比未變質處理的低63.2%,而最佳方案的磨損量比未變質處理的低74.4%。

②含Cu合金白口鐵。山東新汶工具廠研製成功的這種合金白口鐵,通過爐前加入和0.9%的稀土硅鐵合金變質和孕育,而後進行回火處理,得到彌散、細小、均勻分佈的碳化物。裝機試驗表明,在水泥磨機中稀土含Cu合金白口鐵襯板與高錳鋼襯板的相對耐磨性是2.4。

(3)中低合金鋼

儘管採用加入某些合金元素的高錳鋼或合金白口鐵球磨機襯板比普通高錳鋼襯板的抗磨性有很大提高,但是,這些材料因含有大量的Cr、Ni、Mo等貴重金屬而使成本增加,並且在生產和使用過程中容易產生裂紋,甚至破碎。基於這些原因,我國冶鑄工作者從我國的國情出發,開始了用中低合金鋼來製作球磨機襯板的研究,並取得了可喜的成果。

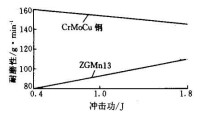

圖1 衝擊功與耐磨性的關係

從圖1可以看出,隨著衝擊功的增加,高錳鋼的耐衝擊磨損性能明顯提高,而新研究的Cr、Mo、Cu鋼的耐磨性能卻是下降。但在對比試驗選取的各衝擊功條件下,新鋼種的耐磨性均高於高錳鋼。經河北遷安縣鐵礦在球磨機上使用,這種材料的襯板壽命達到了10~12個月,而ZGMn13襯板的壽命僅為3~5個月。

②Cr-Mo-V-Ti中碳多元合金鋼。合肥水泥研究設計院研究的含Cr、Mo及微量V、Ti、Nb的中碳多元合金鋼,用RE處理及一定的熱處理后得到彌散分佈著碳化物硬質相的回火馬氏體+少量下貝氏體基體。試驗表明,這種組織的襯板硬度高,抗磨料磨損性好,且有較高的衝擊韌性和抗彎強度,壽命是普通高錳鋼的3倍以上。在淮海水泥

廠、昆明水泥廠、四川渡口水泥廠等磨機上使用,一倉平均磨損率為3.16g/t,二倉平均磨損率為1.53g/t;而高錳鋼襯板的平均磨損率為13g/t水泥。

③高碳中鉻合金鋼。由合肥水泥研究設計院研究的另一種含並用RE孕育處理的高碳中鉻合金鋼襯板在水泥球磨機上應用也很成功。

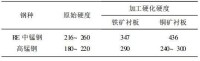

表1 RE中錳鋼與高錳鋼加工硬化前後硬度對比

⑤Cr-Mo多相低合金鋼。研究的含3%Cr及0.4%Mo的多相低合金耐磨鋼襯板,經等淬熱處理得到貝氏體+馬氏體+殘餘奧氏體組織。該材料具有高韌性,高硬度,從而具有良好抗衝擊、抗疲勞、抗變形、抗磨損等特性。這種襯板經現場應用表明,使用壽命比普通高錳鋼提高1~2倍。

襯板材料應具備的組織和性能

對以上所列舉的各種襯板材料的組織和性能進行分析,不難看出,作為球磨機襯板材料應具備以下特性:

(1)足夠的韌性。韌性好的襯板,能減少破裂的可能性。有人認為,在直徑4m以下的小型球磨機中,襯板的衝擊韌性只要能達到即可使用。但是,為了減少因襯板被打碎而造成非磨損失效的損失,筆者以為,襯板材料無缺口試樣的衝擊韌性宜大於。

(2)較高的硬度。研究指出,材料經磨損后的硬度達到磨料硬度的0.8倍以後,提高材料的硬度就能夠提高材料的耐磨性。因此,襯板材料的硬度應大於HRC50,然而,過高的硬度又可能會導致材料的脆性增加,所以建議硬度不宜超過HRC54。

(3)理想的組織。理想的組織應包括:高硬度的合金碳化物及碳化物團球化,在金屬材料中,常常以加入某些碳化物形成元素來獲得高硬度的合金碳化物,這是一條提高材料耐磨性的有效途徑。這是由於碳化物在基體中均勻分佈,減少了碳化物周圍的應力集中,使裂紋萌生的機會少,避免碳化物的剝落,同時,團球狀碳化物能夠阻斷犁削磨損,減少犁溝深度和長度,從而保護基體。因此,要求使材料中合金碳化物團球化並均勻分佈。強韌的基體,高硬的合金碳化物需要有強韌的基體來支撐,否則,合金碳化物就很容易剝落,材料的耐磨性就將大大削弱。馬氏體+下貝氏體就是非常優秀的基體組織,少量的殘餘奧氏體的存在又減少了熱處理的應力,提高了材料的韌性,降低了生產和使用過程中裂紋產生的可能性。

(1)普通高錳鋼ZGMn13用作球磨機襯板是不恰當的。因為在球磨機中襯板的加工硬化程度較低,不能很好地發揮高錳鋼的耐磨特性。

(2)襯板材料經過普通高錳鋼、強化高錳鋼、合金白口鐵等階段后,中低合金鋼襯板得到了很好的發展。

(3)中低合金鋼襯板材料中加入的合金元素主要有Cr、Mo、V、Ti等,旨在通過它們細化晶粒,促進產生馬氏體,生成高硬碳化物;且常常輔以RE孕育及適當的熱處理,形成強韌的馬氏體+下貝氏體上均勻分佈著高硬的合金碳化物團球組織。實踐證明,這種組織的材料用作球磨機襯板是非常優秀的。

(4)為了減少襯板生產及使用過程中的非磨損失效的損失,在保證材料的前提下,應力求使硬度控制在HRC50~54之間。