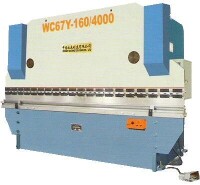

液壓折彎機

液壓折彎機

液壓折彎機包括支架、工作台和夾緊板,工作台置於支架上,工作台由底座和壓板構成,底座通過鉸鏈與夾緊板相連,底座由座殼、線圈和蓋板組成,線圈置於座殼的凹陷內,凹陷頂部覆有蓋板。使用時由導線對線圈通電,通電后對壓板產生引力,從而實現對壓板和底座之間薄板的夾持。由於採用了電磁力夾持,使得壓板可以做成多種工件要求,而且可對有側壁的工件進行加工。

(1)液壓上傳動,機床兩端的油缸安置於滑塊上,直接驅動滑動工作。

(2)採用機械檔塊結構,穩定可靠。

(3)滑塊行程機動快速調,手動微調,計數器顯示。

(4)採用全鋼焊結構,具有足夠的強度和剛性。

(5)滑塊同步機構採用扭軸強迫同步。

(6)斜楔式的撓度補償機構,以保證獲得較高的折彎精度。

液壓板料折彎機的吊運和安裝

1、液壓板料折彎機整機重心較高,前重后輕,因此在吊運和搬運及安裝過程中必須注意重心位置,以免造成機器翻身事故,吊運時,起吊鋼絲夾角盡量小,以保證機床精度不變。

2、液壓板料折彎機左右立柱處在工作檯面為測量水平的基準處,縱橫方向均應小於或等於1000:0.2,按地基圖預先做好基礎,將液壓板料折彎機安裝在基礎上,同時裝好地腳螺栓,最後灌漿,待水泥全部凝固后,緊定螺栓,校對水平。

液壓折彎機壓力的調試

1 液壓折彎機核算壓力是依據板材的搞拉強度核算的。假如你板材功能紛歧樣,固然核算出來一樣,但實踐需求的力天然紛歧樣。

2 假如外界要素一樣,只是液壓折彎機的問題,可以經過兩個當地調整,一是調整系統裡面板才的抗拉強度,二是調整系統設置裡面的DA值。

1、首先是接通電源,在控制面板上打開鑰匙開關,再按油泵啟動,這樣你就聽到油泵的轉動聲音了。(此時機器不動作)

2、行程調節,折彎機使用必須要注意調節行程,在折彎前一定要試車。折彎機上模下行至最底部時必須保證有一個板厚的間隙。否則會對模具和機器造成損壞。行程的調節也是有電動快速調整和手動微調。

3、折彎槽口選擇,一般要選擇板厚的8倍寬度的槽口。如折彎4mm的板料,需選擇32左右的槽口。

4、后擋料調整一般都有電動快速調整和手動微調,方法同剪板機。

5、踩下腳踏開關開始折彎,折彎機與剪板機不同,可以隨時鬆開,鬆開腳折彎機便停下,在踩繼續下行。

1、中央控制塊

中央控制塊形式就是將三個控制塊合成為一個控制塊。它主要應用在某些特殊結構的折彎機中。由於控制的原因,控制塊與兩個衝壓液壓缸間的連接管道必須要對稱布置,而且要保證不超過兩隻液壓缸間的最大允許間距(約3m),因此,中央控制塊要儘可能布置在機器的中央。

2、三控制塊

這種款式擁有三個控制塊。兩個帶有所屬的中間板充液閥的主控制塊直接安裝在液壓缸上,實現了主控制塊與液壓缸腔之間的無管道連接。折彎機主控制塊主要由重要的比例換向閥、位置監控換向閥和背壓組件組成。

3、感測器和軸的介面分配器

在進行機床保養或擦機前,應將上模對準下模後放下關機,直至工作完畢,如需進行開機或其它操作,應將模式選擇在手動,並確保安全。其保養內容如下:

1、液壓油路

液壓折彎機

c.新機工作2000小時后應換油,以後每工作4000~6000小時后應換油,每次換油,應清洗油箱;

d.系統油溫應在35℃~60℃之間,不得超過70℃,如過高會導致油質及配件的變質損壞。

2、過濾器

a.每次換油時,過濾器應更換或徹底清洗;

b.機床有相關報警或油質不幹凈等其它過濾器異常,應更換;

c.油箱上的空氣過濾器,每3個月進行檢查清洗,最好1年更換。

3、液壓部件

b.新機使用一個月後,檢查各油管彎曲處有無變形,如有異常應予更換,使用兩個月後,應緊固所有配件的連接處,進行此項工作時應關機,系統無壓力

首先你要確定你要設計的折彎機的規格是什麼

一般而言 200T以下的選用WC67Y系列~以上的用WD67Y系列的~長機型也選用WD67Y系列的。

請添加圖片說明

3、確定滑塊及工作台立板厚度~根據板料撓度變形公式計算,最大變形量都控制在15絲左右~牆板厚度取滑塊厚度即可~~工作檯面寬度取2倍的下模寬度

4、液壓部分設計 要按照有以下動作來設計 快下 慢下 保壓 卸荷 回程。

5、其他部分都是次要的但也是必須的

總之一台液壓折彎機要有以下幾個部分

1、機架部分 2、行程調節機構 3、滑塊機構 4、同步機構 5、后擋料機構 6、上下模對中裝置 7、液壓系統 8、電氣系統

一級保養

1. 機床運行600小時進行一級保養,以操作工人為主,維修工人配合進行。

2. 首先切斷電源,然後進行保養工作(見下表)。

| 序號 | 保養部位 | 保養內容及要求 |

| 一 | 外保養 | 1. 擦拭機床,要求無黃袍、無油污。 2. 配齊缺損零件。 |

| 二 | 上滑塊 | 1. 檢查、調整上滑塊與工作台的平行度。 2. 檢查、調整直控平衡閥,防止上滑塊下滑。 3. 擦拭導軌、絲桿、滑動面。 |

| 三 | 工作台 | 1. 擦拭工作台,修光毛刺。 2. 擦拭料架、絲桿、螺母,調整間隙。 |

| 四 | 液壓 潤滑 | 2. 配齊缺件,疏通油路。 3. 檢查壓力表。 4. 檢查油質、油量,酌情添加新油。 |

| 五 | 電器 | 1. 擦拭電動機、電器箱。 2. 檢查、緊固接零裝置。 |

1. 機床運行5000小時進行二級保養,以維修工人為主,操作工人參加,除執行一級保養內容及要求外,應做好下列工作,並測繪易損件,提出備品配件。

2. 首先切斷電源,然後進行保養工作(見下表)。

| 序號 | 保養部位 | 保養內容及要求 |

| 一 | 上滑塊 | 1. 修刮滑塊、導軌毛刺,調整各部間隙。 2. 修復或更換嚴重磨損零件。 |

| 二 | 液壓 潤滑 | 2. 校驗壓力表。 3. 修復或更換損壞零件。 |

| 三 | 工作台 | 1. 擦拭工作台,修光毛刺。 2. 修復或更換損壞零件。 |

| 四 | 電器 | 1. 清洗電動機,檢查軸承,更換潤滑脂。 2. 修復或更換損壞元件。 3. 電器符合設備完好標準要求。 |

| 五 | 精度 | 1. 校正機床水平,檢查、調整、修復精度。 2. 精度符合設備完好標準要求。 |

| 規格型號 | 公稱壓力KN | 可折板寬mm | 立柱間距離mm | 開啟高度mm | 喉口深度mm | 滑塊行程mm | 行程調節量mm | 工作台高度mm | 主電機功率kw | 工作速度 mm/s | 機床外形尺寸mm(L×W×H) | ||

| 快下 | 工進 | 返程 | |||||||||||

| WE67Y100/2500 | 1000 | 2500 | 2050 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 10 | 68 | 2600×1400×2300 |

| WE67Y100/3200 | 1000 | 3200 | 2600 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 10 | 68 | 3300×1400×2380 |

| WE67Y100/4000 | 1000 | 4000 | 3200 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 10 | 68 | 4100×1400×2480 |

| WE67Y100/5000 | 1000 | 5000 | 4100 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 10 | 68 | 5100×1500×2580 |

| WE67Y125/3200 | 1250 | 3200 | 2600 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 8 | 50 | 3300×1400×2380 |

| WE67Y125/4000 | 1250 | 4000 | 3200 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 8 | 50 | 4100×1400×2480 |

| WE67Y125/5000 | 1250 | 5000 | 4100 | 330 | 320 | 150 | 120 | 850 | 7.5 | 80 | 8 | 50 | 5100×1500×2580 |

| WE67Y160/3200 | 1600 | 3200 | 2600 | 410 | 320 | 200 | 150 | 900 | 11 | 80 | 10 | 65 | 3300×1580×2520 |

| WE67Y160/4000 | 1600 | 4000 | 3200 | 410 | 320 | 200 | 150 | 900 | 11 | 80 | 10 | 65 | 4100×1650×2760 |

| WE67Y160/5000 | 1600 | 5000 | 4100 | 430 | 400 | 200 | 150 | 1000 | 11 | 80 | 10 | 65 | 5100×1800×3030 |

| WE67Y160/6000 | 1600 | 6000 | 4600 | 430 | 400 | 200 | 150 | 1200 | 11 | 80 | 10 | 65 | 6100×1800×3030 |

| WE67Y200/3200 | 2000 | 3200 | 2600 | 480 | 400 | 200 | 150 | 1000 | 15 | 70 | 7 | 55 | 3300×1850×2930 |

| WE67Y200/4000 | 2000 | 4000 | 3200 | 480 | 400 | 200 | 150 | 1000 | 15 | 70 | 7 | 55 | 4100×1850×3070 |

| WE67Y200/5000 | 2000 | 5000 | 4100 | 480 | 400 | 200 | 150 | 1100 | 15 | 70 | 7 | 55 | 5100×2000×3150 |

| WE67Y200/6000 | 2500 | 6000 | 4600 | 480 | 400 | 200 | 150 | 1200 | 15 | 70 | 7 | 55 | 6100×2000×3360 |

| WE67Y250/3200 | 2500 | 3200 | 2600 | 480 | 400 | 200 | 150 | 1000 | 22 | 70 | 10 | 45 | 3300×1850×3070 |

| WE67Y250/4000 | 2500 | 4000 | 3200 | 480 | 400 | 200 | 150 | 1000 | 22 | 70 | 10 | 45 | 4100×1850×3070 |

| WE67Y250/5000 | 2500 | 5000 | 4100 | 480 | 400 | 200 | 150 | 1100 | 22 | 70 | 10 | 45 | 5100×2000×3150 |

| WE67Y250/6000 | 2500 | 6000 | 4600 | 480 | 400 | 200 | 150 | 1200 | 22 | 70 | 10 | 45 | 6100×2000×3360 |

| WE67Y300/3200 | 3000 | 3200 | 2600 | 540 | 400 | 200 | 150 | 1000 | 22 | 80 | 8 | 45 | 3300×2000×3040 |

| WE67Y300/4000 | 3000 | 4000 | 3200 | 540 | 400 | 200 | 150 | 1000 | 22 | 80 | 8 | 45 | 4100×2200×3285 |

| WE67Y300/5000 | 3000 | 5000 | 4100 | 540 | 400 | 200 | 150 | 1200 | 22 | 80 | 8 | 45 | 5100×2200×3350 |

| WE67Y300/6000 | 3000 | 6000 | 4600 | 540 | 400 | 200 | 150 | 1200 | 22 | 80 | 8 | 45 | 6100×2200×3540 |

| WE67Y300/7000 | 3000 | 7000 | 5600 | 540 | 400 | 200 | 150 | 1200 | 22 | 80 | 8 | 45 | 7100×2500×3870 |

| WE67Y400/3200 | 4000 | 3200 | 2600 | 580 | 400 | 250 | 200 | 1000 | 37 | 80 | 9 | 50 | 3300×2100×3230 |

| WE67Y400/4000 | 4000 | 4000 | 3200 | 580 | 400 | 250 | 200 | 1100 | 37 | 80 | 9 | 50 | 4100×2200×3430 |

| WE67Y400/5000 | 4000 | 5000 | 4100 | 580 | 400 | 250 | 200 | 1200 | 37 | 80 | 9 | 50 | 5100×2200×3530 |

| WE67Y400/6000 | 4000 | 6000 | 4600 | 580 | 400 | 250 | 200 | 1200 | 37 | 80 | 9 | 50 | 6100×2200×3630 |

| WE67Y400/7000 | 4000 | 7000 | 5600 | 580 | 400 | 250 | 200 | 1200 | 37 | 80 | 9 | 50 | 7100×2500×3870 |

| WE67Y500/5000 | 5000 | 5000 | 4100 | 700 | 400 | 300 | 200 | 1200 | 45 | 70 | 7 | 45 | 5100×2300×3750 |

| WE67Y500/6000 | 5000 | 6000 | 4600 | 700 | 400 | 300 | 200 | 1200 | 45 | 70 | 7 | 45 | 6100×2350×3880 |