物控管理

使物料與生產管理順暢的方式

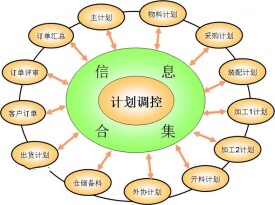

物控管理(mc)是指物料控制,主要職能是物料計劃、請購、物料調度、物料的控制(壞料控制和正常進出用料控制)等。制定行之有效的生產計劃管理方案,使物料與生產管理工作順暢,保證客戶的需求,提高客戶的滿意度,同時提高生產效率,降低綜合成本,提升公司的整體實力。

對物料分析,使公司即不出現物料積壓佔壓資金,又不出現停工待料。

1、市場部:負責訂單下達及交期評審。

2、研發部:負責訂單BOM制訂及生產工藝設計。

3、 PMC部:負責生產與物料計劃的制訂及協調跟進。

A、計劃處:訂單物料的發放、申購、跟蹤及生產進度的跟蹤。

B、採購:負責物料的採購及跟進工作以及供應商評審。

C、外發:負責物料的外發及進度跟進工作。

D、貨倉:負責物料進出倉控制及庫存物料的質量控制。

4、生產部:負責生產前期準備工作及按計劃完成生產任務,對生產進度及異常進行處理控制並反饋!

一、公司銷售靠接訂單生產。

二、公司銷售訂單較少,靠生產出來后對市場分析然後再銷售。對於接訂單生產的企業。首先接到單后銷售要把單傳到物控部pc員。並註明要求送貨日期。pc員按排車間生產(有的是車間調度員安排,物控pc只傳單減庫存)。按排生產的數量是單上要求到貨數量加上動態庫存數量減去倉庫實際庫存數量。生產部按照要生產的數量進行排程,並把排程結果交給物控部mc員。mc員再計算該訂單是否需要採購物料。採購物料到貨日期就是生產訂單前一天。

1、交期評審:接訂單后,市場部、研發部同PMC、生產部聯合進行評審產品設計要求,貨期,物料採購周期等,並出其《訂單評審報告》。

2、編製生產計劃:按評審的訂單及時制訂生產計劃,包括生產進度計劃,物料需求計劃和設備要求計劃。

A、生產計劃

① 對工廠設備人員,及生產能力進行分析評估,及香港上料之物料交期確認來制定具體生產計劃。

② 編製周生產計劃,收集、匯總、縂計分析每日生產報表,根據生產進度異常,物料,技術,品質,工藝的變化,做生產計劃調整。

③ 對生產進度落後,結合生產實際情況,同市場部溝通實際交期客人是否同意,再修正出貨計劃.

B、物料控制:

② 根據生產計劃確認具體物料入庫時間,協調採購,對可能缺料的訂單重點跟蹤處理因物料供應脫節、進度落後、生產提前、計劃變更、訂單變更而出現的物料問題。

③物料入倉后,開具《物料發放單》、生產據單到倉領料,物料發放應遵循先進先出,按單辦理的原則。

④ 欠料和追料:根據每周的生產進度安排確認下周的物料缺料狀況,對物料不能按期回廠和欠料情況,及時通知相關負責人跟進解決。並每3小時跟催一次,對物料不能回廠並影響生產的及時通知上司尋求共同解決.

⑤ 退料和補料:對生產所退倉物料進行分類標識並申請處理,對物料異常所產生的補料必須經上級簽字後方能補數並留補料單備查。

3、貨倉根據物料需求計劃,查實倉儲情況並及時反映給採購、計劃、外發同時通知QC檢查品質。

4、採購部根據物料需求計劃訂購所需物料並及時跟進物料回廠進度,做到適時供應生產物料。

5、外髮根據物料需求計劃同設備要求計劃結合本廠實際情況時外發及跟進物料回廠進度。

6、生產根據生產進度計劃進行編製作業組織生產,對各工序進度控制,異常調整,按時完成生產任務,成品經QA檢驗合格后填寫,《成品入庫單》,同倉庫進行成品交接.

7、計劃處出具出貨計劃表,合理間次安排裝櫃時間並通知香港船務部,倉庫根據此安排入庫工作並據香港船務部《收貨通知單》安排裝櫃進行出庫作業。

8、 PMC每周出其貨表共享,倉庫及時填寫《查貨資料報告》並總結每月出貨洭總。

就是要控制好原料及其它物料的採購,不要出現近。期生產不用卻採購回大批物資積壓在倉庫,造成倉庫庫存太多,也不要出現馬上該生產用原料了,而採購物資卻仍不到位。最好是達到恰好要用恰好就到貨,實現零庫存或接近零庫存的目的。”