共析鋼

共析成分含0.77%碳的鋼材

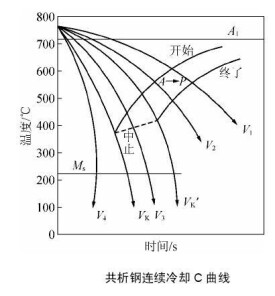

共析鋼是指具有共析成分含0.77%碳的碳素鋼。鋼由高溫奧氏體區緩冷至727℃,生成多邊形珠光體組織,其中鐵素體和滲碳體呈片狀平行排列。優質碳素結構鋼和碳素工具鋼都包含有這種組織。一般冷卻速度大,珠光體片層間距減小,有利於強度和硬度提高。

鐵素體與奧氏體都具有良好的塑性。當鐵碳合金中的碳不能全部溶入鐵素體或奧氏體中時,剩餘出來的碳將與鐵形成化合物——碳化鐵(fe3c)這種化合物的晶體組織叫滲碳體,它的硬度極高,塑性幾乎為零。從反映鋼的組織結構與鋼的含碳量和鋼的溫度之間關係的鐵碳平衡狀態圖上可見,當碳的含量正好等於0.77%時,即相當於合金中滲碳體(碳化鐵)約佔12%,鐵素體約佔88%時,該合金的相變是在恆溫下實現的。

碳溶解在鐵的晶格中形成固溶體,碳溶解到α-鐵中的固溶體叫鐵素體,溶解到γ-鐵中的固溶體叫奧氏體。鐵素體與奧氏體都具有良好的塑性。當鐵碳合金中的碳不能全部溶入鐵素體或奧氏體中時,剩餘出來的碳將與鐵形成化合物——碳化鐵(Fe3C)這種化合物的晶體組織叫滲碳體,它的硬度極高,塑性幾乎為零。

共析鋼可以理解為一種鐵素體和滲碳體的複合材料.對於以珠光體為主要微觀組織的高碳鋼,片層結構不適合後續的冷加工或者應用於對性能要求比較高的構件,在使用前要求進行珠光體球化處理。

傳統的高碳鋼球化的方法是長時間的球化退火工藝控制比較困難,浪費大量能源;而且球化效果不理想,晶粒尺寸較大,達不到組織細化的要求。近年來發展了冷軋後退火工藝,是通過冷軋細化珠光體片層間距,在隨後的退火過程中形成球化滲碳體,抑制鐵素體長大、這一工藝優點是得到的組織具有高的強度和良好的塑性,缺點是冷軋的形變抗力比較大,對設備軋制能力要求較高。通過適當提高形變溫度,研究了共析鋼溫變形過程中鐵素體等軸化及滲碳體球化超細化的演變過程,以期得到在細小鐵素體晶粒母相中均勻分佈細小的滲碳體顆粒組織,在強韌化的同時有效地提高材料的加工硬化能力。

隨著應變數增加,珠光體發生變形,部分滲碳體片層發生彎折和溶斷。由於片層取向不同,溶斷的程度也不同。平行於試樣端面,即垂直於壓縮方向上片層溶斷的程度比較小,溶斷後的滲碳體片層的長度較長。工程應變30%時,組織中還是以比較完整的片層結構為主。在原來的珠光體團的晶界,特別是三叉晶界位置,出現少量細小的滲碳體顆粒。當形變數增加到50%時,得到三種不同的組織:其一是溶斷的珠光體片層結構,此時片層的取向基本上垂直於壓縮方向,片層間距明顯縮小,平均為70nm左右;其二是棒狀的滲碳體,取向同樣平行於試樣徑向;還有部分滲碳體顆粒,並出現少量鐵素體晶界。可以明顯地看見滲碳體顆粒有兩種形態:一種是粗大的不規則滲碳體顆粒,分佈在鐵素體晶界上,尺寸大約是150nm左右;另一種是形狀比較規則的細小球化滲碳體,主要分佈在鐵素體基體上,其典型尺寸大約是50nm。大部分組織已經轉化為不規則的粗大滲碳體顆粒和細小的球化滲碳體顆粒,鐵素體晶界略為明顯,片層組織基本消失。

形變過程中使滲碳體片各處出現不同的曲率,根據Gihhs-Thompson方程,在不同曲率半徑的滲碳體附近,鐵素體內平衡碳原子濃度有差異,這是導致滲碳體加速球化的重要原因。在組織發生大的形變后,珠光體片層嚴重變形和溶斷,組織中出現大量形狀複雜的滲碳體片層或者顆粒,滲碳體片層各處的曲率有很大差別,導致各處鐵素體中的平衡碳原子濃度差距增大。具有較大麴率半徑處的滲碳體附近鐵素體中平衡碳原子濃度低於小曲率半徑處的滲碳體附近鐵素體的平衡碳原子濃度,導致具有小曲率半徑處的滲碳體不斷分解,通過碳原子擴散向大麴率半徑滲碳體位置沉積。與傳統的球化退火工藝相比較,溫變形使共析鋼球化動力學明顯加快。

另一方面,形變使組織中引入大量空位或者位錯等晶體學缺陷,形成碳原子擴散的高擴散率通道,有效加速小曲率半徑處滲碳體溶解同時也促進了大麴率半徑處滲碳體附近的沉積,使滲碳體顆粒不斷趨於球形。鐵素體基體中的晶界或亞晶界也可以成為促進碳原子擴散的因素,在這些位置的滲碳體顆粒具有更大的優勢發生球化和長大。另外,溶解滲碳體的碳原子在鐵素體中過飽和,當組織發生回復,位錯密度下降時,重新在鐵素體基體中析出,形成彌散細小的滲碳體顆粒並不斷長大。由於珠光體片層的取向不同,形變時其應力狀態不同,這將導致片層彎曲的程度有差異,所以不同取向片層的溶斷和球化進程各不相同;但是隨著形變數增大,最終都將球化。

在共析鋼溫變形及變形后的保溫過程中,觀察到伴隨鐵素體回復和再結晶同時,細小滲碳體顆粒在晶內的彌散析出,這隻可能是滲碳體溶解再析出的結果。故採用熱磁法進一步分析這一過程中滲碳體溶解和鐵素體中碳過飽和的情況,這種方法對滲碳體的形狀、尺寸以及微觀應力的影響很小。

採用熱磁法測定滲碳體溶解量的原理是通過測量鋼中滲碳體居里點附近飽和磁化強度的變化幅度,而此變化幅度恰好反映該溫度下滲碳體相的體積分數.因此滲碳體相的溶解程度與飽和磁化強度的下降程度成正比。對比原始狀態和變形狀態;下滲碳體居里點溫度附近的飽和磁化強度的下降幅度,可知滲碳體的溶解度。

共析鋼在溫變形及冷變形過程中都發生了滲碳體的溶解,但是在溫變形過程中受到熱激活的影響,鐵素體發生的回復或再結晶在一定程度上降低了位錯密度,同時碳原子的擴散使過飽和的碳原子在鐵素體晶內析出,形成細小的滲碳體顆粒,因此共析鋼在700℃下形變80%時,滲碳體溶解量為D=6%,是此變形狀態下溶解的滲碳體量與再次析出的滲碳體量之差。冷變形過程中缺乏熱激活,位錯、晶界和亞晶界的遷移能力受限制,使組織缺陷密度大大高於溫變形組織,有可能提供更多碳原子溶解的位置;另外碳原子擴散受限制,使過飽和的碳原子很難發生再析出,表現為比溫變形更高的溶解量。

即在這種特定比例下的滲碳體和鐵素體,在發生相變時,如果消失兩者同時消失(加熱時),如果出現則兩者又同時出現,在這一點上這種組織與純金屬的相變類似。基於這個原因,人們就把這種由特定比例構成的兩相組織當作一種組織來看待,並且命名為珠光體,這種鋼就叫做共析鋼。即含碳量正好是0.77%的鋼就叫做共析鋼,它的組織是珠光體。

1、共析鋼溫變形過程中,片層珠光體組織經歷片層溶斷到形成滲碳體顆粒的演變過程。與此同時,伴隨鐵素體回復再結晶,20nm左右細小滲碳體顆粒將在鐵素體基體中析出,獲得亞微米級鐵素體晶粒與顆粒滲碳體彌散分佈的復相組織。提高溫度促進上述複合過程的進行,變形后保溫提高兩相彌散分佈的均勻程度。

2、滲碳體居里點附近飽和磁化強度變化幅度的測量證實了共析鋼溫變形過程中滲碳體的溶解與鐵素體中碳的過飽和以及隨後的再析出。