低氮燃燒

氮氧化物燃燒時的反應

影響燃料型素較,溫、氧含量、反,及煤粉化。

溫升燃料型量促。以下時,其隨溫度升高顯著增加,溫度在以上時,增速平緩。對於燃料型NO,燃料中N越高、氧濃度越高、反應停留時間越長,NO生成量越大,與溫度相關性越差。

氧含量增,形強化窯爐燃燒氧化氛,增氧供,促燃料轉化。燃料型隨剩空系降低降低,時,NO生成量急劇降低。在氧含量不足時,氧被燃料中的可燃成分消耗盡,破壞了氮與氧反應的物質條件。在時,熱力型NO含量下降,燃料型NO仍上升。

不同種類的煤,揮發份含量、氮含量等差異較大。通常揮發份和氮含量高的煤種生成NO較多。煤粉細度較細時,揮發份析出速度快,燃燒速度快,加快了煤粉表面的耗氧速度,使煤粉顆粒局部表面易形成還原氣氛,產生抑制NOX生成的作用。煤粉細度較粗時,揮發份析出慢,也會減少NO的生成量。特別是對劣質煤或是著火點較高的煤,這種情況會更明顯,控制合適煤粉細度可依據窯況和NO生成量綜合考慮。

煤揮發份中氧氮比越大,NOX轉化率越高。相同氧氮比條件下,過剩空氣係數越大,NOX轉化率越大。

1.3瞬時型NOX:在燃燒反應的過程中空氣中的與燃料過程中的部分中間產物反應而產生的,以煤為主要燃料的系統中,瞬時型NOX生成量很少。可以不作重點關注。

在燃料的燃燒過程中,大氣中的溶於水後會生成為硝酸雨,酸雨會對環境帶來廣泛的危害,造成巨大的經濟損失,如:腐蝕建築物和工業設備;破壞露天的文物古迹;損壞植物葉面,導致森林死亡;使湖泊中魚蝦死亡;破壞土壤成分,使農作物減產甚至死亡;飲用酸化物造成的地下水,對人體有害。同樣的酸濃度下硝酸雨對樹木和農作物的損害是硫酸的1倍。還對人的身體健康有直接損害,濃度越大其毒性越強,因為它易與動物血液中的血色素結合,造成血液缺氧而引起中樞神經麻痹。經太陽紫外線照射與汽車尾氣中的碳氫化合物同時存在時,能生成一種淺藍色的有毒物質硝基化合物會形成光化學煙霧。城市光化學煙霧是指含有碳氫化合物和氮氧化物等一次污染物的城市大氣,由於陽光輻射發生化學反應所產生的生成物與反應物的特殊混合霧。光化學煙霧對人體有很大的刺激性和毒害作用。它刺激人的眼、鼻、氣管和肺等器官,產生眼紅流淚、氣喘咳嗽等癥狀,長期慢性危害使肺機能減退、支氣管發炎,以至發展成癌。嚴重時可使人頭暈胸痛,噁心嘔吐,手足抽搐,血壓下降,昏迷甚至死亡。光化學煙霧可導致成千上萬人受害或死亡,還可使植物褪掉綠色、改變顏色,造成葉傷、葉落、花落和果落,直到減產或絕收。此外,還可使家畜發病率增高,使橡膠製品龜裂老化、腐蝕金屬、損壞各種器物、材料和建築物等。由於城市裡氮氧化物和烴類排放量較大以及特有的氣候條件,所以容易形成光化學煙霧。

爐內脫氮就是採用各種燃燒技術手段來控制燃燒過程中的生成,又稱低燃燒技術。

尾部脫氮又稱煙氣凈化技術,即把尾部煙氣中已經生成的氮氧化物還原或吸附,從而降低排放。煙氣脫氮的處理方法可分為:催化還原法、液體吸收法和吸附法三大類。

催化還原法是在催化劑作用下,利用還原劑將還原為無害的N。這種方法雖然投資和運轉費用高,且需消耗氨和燃料,但由於對效率很高,設備緊湊,故在國外得到了廣泛應用,催化還原法可分為選擇性非催化還原法和選擇性催化還原法相比,設備簡單、運轉資金少,是一種有吸引力的技術。

液體吸收法是用水或者其他溶液吸收煙氣中的。該法工藝簡單,能夠以硝酸鹽等形式回收N進行綜合利用,但是吸收效率不高。

技術比較:爐內脫氮與尾部脫氮相比,具有應用廣泛、結構簡單、經濟有效等優點。各種低燃燒技術是降低燃煤鍋爐排放最主要也是比較成熟的技術措施。一般情況下,這些措施最多能達到的脫除率。當要進一步提高脫除率時,就要考慮採用尾部煙氣脫氮的技術措施,SCR和SNCR法能大幅度地把排放量降低到,但它的設備昂貴、運行費用很高。

各爐內脫氮技術又以燃料分級效率較高。燃料再燃技術是有效的降低排放的措施,早在1980年日本的三菱公司就將天然氣再燃技術應用於實際鍋爐,排放減少以上。美國能源部的“潔凈煤技術”計劃也包括再燃技術,其示範項目分別採用煤或天然氣作為再燃燃料,排放減少到。在日本、美國、歐洲再燃技術大量應用於新建電站鍋爐和已有電站鍋爐的改造,在商業運行中取得良好的環境效益和經濟效益。在我國燃料再燃燒技術研究和應用起步較晚,主要是因為我國過去對環保的要求較低,另一方面則是出於技術經濟上的考慮。進入90年代,我國嚴重缺電局面開始緩和,大氣污染日益嚴重,1994年全國85個大中城市中超標的城市就有30個,占。1998年對全國322個省控城市量監測結果分析,年日平均值範圍在,全國平均為,治理大氣污染成為十分迫切的任務。隨著環保要求的不斷提高,研究適應我國國情的低成本的再燃低燃燒技術具有良好的前景。

抑制的生成可採取的措施有:

1.降低鍋爐峰值溫度,將燃燒區的煤粉量降低。

2.降低氧濃度(即降低過量空氣係數),將部分二次風管堵住。

3.由於要保證鍋爐的出力,可將部分煤粉和空氣從鍋爐上部投入,這樣就控制了燃燒火焰中心區域助燃空氣的數量,縮短燃燒產物在高溫火焰區的停留時間,避免了高溫和高氧濃度的同時存在。

4.在爐膛中設立再燃區,利用在主燃區中燃燒生成的烴根CHi和未完全燃燒產物CO、H、C和CnHm等,將NO的還原成N。

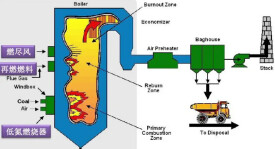

將的燃料送入主燃區,燃料在主燃區燃燒生成的燃料送入再燃區,再燃區過量空氣係數小於,具有很強的還原性氣氛,在主燃區生成的被還原;再燃區不僅能夠還原已經生成的,而且還抑制了新的生成;在燃盡區供給一定量的空氣(稱為燃盡風),保證從再燃區出來的未完全燃燒產物燃盡。根據超細煤粉再燃低燃燒技術原理和前期的研究結果,將整個爐膛燃燒區劃分為主燃區、再燃區和燃盡區。各區域出口過量空氣係數目標值為:主燃區出口,再燃區出口,燃盡區出口。鍋爐主、再燃區均以鍋爐實際燃用煤為燃料,主燃區燃燒的濃煤粉,再燃區噴入的超細化煤粉作為再燃燃料。

超細煤粉是指粒徑小於43μm的煤粉,根據有關研究,這個尺度的煤粉有與霧化燃油相同的燃燒特性。在工程應用中,可以用濃淡分離器從常規煤粉中分離。

技術特點:

1.低負荷

優異的低負荷不投油穩燃能力,該設計的理念之一是建立煤粉早期濃縮著火,為此公司開發了高效濃淡分離裝置、兩層濃濃、淡淡一次風合用一層一次風室,中間完全分隔的一次風煤粉燃燒器、周界齒形的煤粉燃燒噴嘴,同時一次風煤粉反切射流技術,極大地提高鍋爐的不投油低負荷穩燃能力。根據設計和校核煤種的著火特性,選用合適的煤粉濃縮比、煤粉噴嘴、和濃一次風反切角度,在煤種允許的變化範圍內確保煤粉及時著火穩燃,並且燃燒器狀態良好。

2.煤粉

優異的煤粉高效燃盡、防結渣及高溫腐蝕的特性。首先,高濃度煤粉的早期著火提高了燃燒效率;同時通過在爐膛的不同高度布置底部二次風、偏置二次風、上部OFA和空間分離的S-OFA,將爐膛分成三個相對獨立的部分:燃燒區,還原區和燃盡區。在每個區域合理的控制各自的過量空氣係數,這種改進的空氣分級方法通過優化每個區域的過量空氣係數,在有效降低排放的同時能最大限度地提高燃燒效率;第三,通過燃燒器區域的剛性偏置二次風,在爐膛壁面附近形成低煤粉濃度的氧化區,避免了爐膛結渣和高溫腐蝕的發生。第四,本技術將煤粉濃淡分離,所有濃一次風煤粉都布置在了燃燒區域下部,相當於提高了煤粉燃盡高度及還原高度,有利於提高鍋爐燃燒效率及降低的排放水平。

3.燃燒

超低的燃燒排放特性,分級燃燒技術的最突出特點是超低燃燒特性,在保證穩燃高效的前提下,通過採用高效濃淡分離技術、空間燃燒分級技術、一次風逆向射流等手段不僅保證煤粉早著火,穩定燃燒,通過採用上下、左右可調燃盡風噴口技術,實現爐內按需供風和降低爐膛出口煙溫偏差,更重要的是實現了鍋爐超低的燃燒排放。

4.小油點

優異的小油點火穩燃能力,該設計採用公司經過了大量工業應用的煤粉氣化小油燃燒點火技術,在第一層的濃、淡一次風的煤粉燃燒器中布置了小油點火裝置,可以在鍋爐冷態以及熱態啟動時完全不投入大油槍,極大地降低了鍋爐的啟動和在更低負荷下的穩燃油耗。

5.分離燃盡風SOAF

分離燃盡風SOAF還具有較好的降低爐膛出口煙溫偏差特性,採用空間空氣的分級燃燒技術不僅是降低排放、提高煤粉燃盡率的重要手段,同時採用對SOFA的水平擺動調整,更有助於降低爐膛出口兩側煙溫偏差而導致的過熱器及再熱器壁溫偏差的作用

CEE超低燃燒技術無任何運行成本,它不僅實現鍋爐的超低排放,同時實現了鍋爐高效穩燃、防結渣、防高溫腐蝕、低負荷不投油穩燃、鍋爐小油點火穩燃的特性,擴大了鍋爐的煤種適應性等功能,在工業化應用中取得了優異的效果。