擠壓加工

擠壓加工

擠壓加工

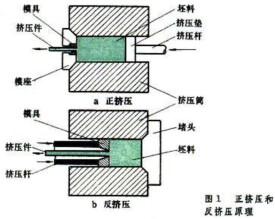

將預先製備的坯料放入擠壓筒(或凹模),施加壓力,使材料由容器的開口處被擠出成形(圖1)。擠壓時材料處於不等三向壓應力狀態,應變狀態為沿軸向伸長。三向壓應力狀態有利於提高材料塑性,使許多難加工的低塑性材料可以成形或開坯。擠壓時材料的變形量可以很大,可做到一次擠壓成材。與其他加工方法相比,擠壓模具的製造容易,更換簡單,便於生產小批量多品種的產品和複雜斷面的產品。主要缺點是擠壓時所需的單位壓力比其他加工方法高,因此能耗較高,設備較大,模具磨損較快(見金屬塑性加工)。早在1797年就出現了類似於擠壓的鉛管製造方法的專利。1894年德國人迪克(G.A.Dick)首先得到了卧式擠壓機的專利,用以擠壓黃銅等有色金屬。1905~1915年期間已經出現了2000噸級的大型擠壓機,同時開始採用耐熱鋼製作模具。目前,擠壓主要用於加工鋁、銅及其合金,在鋼及稀有金屬加工中也得到了應用。中國東北輕合金加工廠擠壓鋁型材的某些斷面照片見圖2。按製品流出方向分類,擠壓可分為正擠壓和反擠壓。正擠壓時擠壓桿前進方向與金屬流動方向相同,反擠壓則相反(圖1)。按溫度分類,擠壓可分為熱擠壓、冷擠壓和溫擠壓。一般認為,熱擠壓時坯料加熱到再結晶溫度以上;冷擠壓溫度在回復溫度以下,通常在室溫下進行;回復溫度以上和再結晶溫度之下為溫擠壓的溫度範圍。熱擠壓和冷擠壓是擠壓加工的兩大分支。溫擠壓發展比較晚,應用範圍也小。

熱擠壓 廣泛用於生產鋁、銅等有色金屬管材、棒材、線材和型材。20世紀50年代,法國於日內-塞儒爾內(Ugine-Sejournet)將玻璃潤滑法用於熱擠壓的成功和推廣,使鋼及稀有金屬的擠壓得到了迅速發展。70年代,由於設備及技術的發展和完善,反擠壓取得了較大的發展。通常擠壓產品沿長度方向具有相同的形狀及截面尺寸,採用更換模子的方法或特殊模子結構,可以加工沿長度方向形狀和截面尺寸不同的階段變斷面型材和逐漸變斷面型材。熱擠壓主要採用液壓機,有立式和卧式兩種。大型擠壓機大多為卧式。目前,世界最大的擠壓機達20000噸。60年代中國已製造了12500噸大型卧式擠壓機。大型擠壓機主要用於加工飛機用的大型鋁合金異型材。

熱擠壓產品的質量和經濟指標與材料強度、塑性、溫度、速度、潤滑、模角、擠壓比、坯料長度等工藝條件的選擇有密切的關係。擠壓力和擠壓速度因材料性能和製品形狀、大小變化很大。變形熱引起的溫度急劇上升可使局部金屬性能變壞甚至熔化,在表面摩擦力或其他附加拉應力的作用下開裂。因此,有些合金的擠壓速度受到限制,例如,超硬鋁合金的模口流出速度不超過1~2米/分。另一方面,有些金屬變形抗力大,需高溫擠壓,為了避免坯料溫降和模具溫升過高而降低使用壽命,必須提高擠壓速度;例如,擠壓合金鋼時,金屬流動速度可高達300米/分以上。潤滑是擠壓生產的關鍵,其作用是減小摩擦,保護模具與坯料的表面。有色金屬擠壓中用得最多的是石墨潤滑劑,鋼和稀有金屬則常用玻璃潤滑劑。模角影響金屬流動和擠壓力,減小模角可減小剪切變形力,但增加摩擦力,模角增大則相反。熱擠壓時常用模角為 90°~180°;為了不使坯錠表面雜質流入成品造成缺陷,經常採用平模(模角為180°)擠壓。增大擠壓比可以提高生產率,要根據擠壓機能力及材料塑性而定出合理和可能的擠壓比。增加坯錠長度,可以增加成材率,提高生產率,但正擠壓時坯錠長度增加將使坯錠與擠壓筒的摩擦力也相應增大;因此,硬度高的金屬正擠壓時,一般坯錠長度不超過直徑的三倍。為了防止鑄錠表層雜質及氧化皮流入成品造成缺陷,有時採用脫皮擠壓;即將擠壓墊做得小於擠壓筒內徑約2~4毫米;擠壓時,坯錠表層金屬被擠壓墊切離而滯留在擠壓筒內,形成一個薄壁筒體;這種方法多用於擠壓銅合金。擠壓時坯錠各部分金屬的流動是不均勻的。由於表面摩擦、冷卻等原因,坯錠中心層的流動速度大於表面層。因此,在擠壓終了時會出現被稱為“縮尾”的缺陷;為了避免這類缺陷,通常留有一定長度的殘料,殘料的另一作用是存留鑄錠表面的雜質,提高成品質量。

反擠壓是為了克服正擠壓中擠壓筒與坯錠之間的摩擦而發展起來的。在新型的反擠壓機上,擠壓桿呈空心狀,模子放在擠壓桿端,金屬通過模子及擠壓桿流出(圖1b)。此時,坯錠與擠壓筒沒有相對位移,避免了正擠壓中由摩擦所造成的多餘能量消耗,金屬流動也比正擠壓均勻,坯錠長度可以適當增加。缺點是擠壓桿工作應力較大。反擠壓主要用於銅、鋁材生產,設備以卧式液壓機為主。在鋼管生產中反擠壓主要用於鋼坯擠壓穿孔,以立式穿孔擠壓機為主。

冷擠壓主要用於生產有色及黑色金屬零件。冷擠壓的優點是產品精度高、可作到少切削或無切削,強度性能高,勞動生產率高,可以加工複雜的機器零件等。最初,冷擠壓局限於加工鉛和錫等軟金屬,直到19世紀末、20世紀初才開始應用於鋅、紫銅、黃銅等比較硬的金屬。至於鋼的冷擠壓,由於變形抗力大,直至20世紀30年代出現磷化處理坯料,使坯料表面形成潤滑劑的吸附和支撐層,強化潤滑之後,才取得進展。第二次世界大戰后,隨著高強度模具材料的發展,冷擠壓取得迅速發展。冷擠壓時,一般採用機械壓力機。模具包括工作部分(凹模、凸模、頂出器)和模架。常用冷擠壓方法除正擠壓和反擠壓外,還有複合擠壓。複合擠壓同時具有正擠壓和反擠壓的特點。

與熱擠壓相比,冷擠壓的變形抗力大,這對模具、壞錠熱處理、潤滑等工藝條件都提出了特殊要求。高強度模具鋼的允許單位擠壓力一般可達到250公斤力/毫米2。通常,冷擠壓坯錠需經熱處理,以軟化金屬和消除內應力,這關係到成品的質量、性能和加工時的能量消耗。冷擠壓時的磨擦力很大,潤滑直接關係到成品質量和模具壽命,甚至決定擠壓的成敗。加工鋼時,一般採用表面磷化處理后再加充分潤滑。

溫擠壓 優點是既能適當降低金屬變形抗力,提高加工塑性,又能保持冷擠壓提高成品強度性能的優點。這種方法尤其適用於室溫呈脆性的金屬和高強合金。溫擠壓還是形變熱處理的一種良好手段。由於溫度的提高,給加熱、潤滑、模具等相應帶來新的困難。

①靜液擠壓。處壓力通過流體的傳遞作用於坯錠,使其流出模口成形的擠壓方法稱為靜液擠壓。由於流體傳遞力的各向同性,坯錠所受到三向壓應力較一般擠壓方法更為均勻。此外,坯錠不與擠壓筒接觸,可避免產生摩擦。因此,金屬流動均勻,附加應力小。同時,高靜液壓力下的大變形有利於提高金屬塑性和金屬內部微缺陷的癒合。因此,適合於加工低塑性金屬,而且製品的力學性能高於一般加工方法的製品。由於加工時模具處於高壓狀態(可達一萬至數萬大氣壓),設備結構及操作比較複雜。現已初步應用。②連續擠壓。通常,無論熱擠壓或冷擠壓,加工都是周期性進行。連續擠壓時,坯錠可以不同方式連續不斷地進入變形區。這樣,可以加工很長的製品,減少輔助操作時間,提高生產率。尚屬研究階段。其他擠壓方法還有電纜包套擠壓、半熔融金屬擠壓等。

Claude E.Pearson & Redvers N. Parkins,TheExtrusion of Metals,2nd ed., Chapman & Hall, New York,1960.