雙軸拉伸

雙軸拉伸

雙軸拉伸(biaxial drawing)

在製造薄膜或板材時沿著其平面的縱橫兩個方向的拉伸。經雙軸拉伸后,高分子鏈傾向於與薄膜平面平行的方向排列,而在平面內分子鏈的方向是無規則的。這樣在膜面的各方面上強度均勻,並比未拉伸前強度大大提高,不易破裂。

雙軸拉伸(biaxial drawing),又稱雙軸取向拉伸,是拉幅塑料薄膜的生產方法之一。物體受到兩個軸向外力的作用的一種拉伸形式。這兩個軸向通常是相互垂直的。兩個軸向上的拉伸可以是同時的也可以是先後進行的。

塑料薄膜按縱橫兩個不同方向進行平而內的互相垂直拉伸。此時材料分子沿縱、橫兩個方向取向。雙軸拉伸可分逐次拉伸和雙向同時拉伸。雙軸拉伸薄膜縱向和橫向的強度差別小。一般在材料的玻璃化轉變溫度以上和熔點以下進行。

雙軸拉伸薄膜是指聚合物薄片(中間產品)經縱橫兩向拉伸的薄膜。雙軸拉伸薄膜生產的方法有管狀吹塑法和乎片拉幅法。管狀吹塑法是將擠出的管膜,在縱橫方向上同時吹脹拉伸,吹脹方式分靜壓和動壓兩種。靜壓操作是指管內壓力由靜止的空氣形成,只要維持管膜內一定的空氣量,就能保證管膜的穩定,達到穩定的縱橫向拉伸。動壓操作是指內部芯軸與管膜間的流動氣體壓力差使管膜達到拉伸的。嚴片拉幅法主要有片材製造和其拉伸兩個工序,因實施的工藝途徑不同,可分為縱橫向同時拉仲和先縱向後橫向及先橫向後縱向拉伸等方式。兩種雙軸拉伸薄膜生產方法的比較見下表。

| 雙軸拉伸薄膜生產方法比較 | |||

|---|---|---|---|

| 項目 | 管膜法拉伸 | 平面法拉伸 | |

| 逐次雙軸拉伸 | 同時雙軸拉伸 | ||

| 生產性 | 設備投資費用小;沒有切邊廢料損失;高速生產困難,有利寬幅生產 | 設備投資費大;切邊廢料損失大;有利高速生產,有利寬幅生產 | 設備投資費大;切邊廢料損失大;高速生產困難 |

| 通用性 | 條件變化範圍狹窄 | 條件變化範圍大 | 拉伸比變化小 |

| 質量 | 面內均勻;易發皺;屈度不均;熱收縮性大;易產生條狀傷跡 | 縱橫均勻不良;平面乎整;尺寸穩定性好;厚度均勻 | 面內均勻 |

| 適用性 | 厚度大時生產困難,各種樹脂均可適應,熱收縮薄膜單暎、複合膜 | 從極薄到較厚均可生產,增強薄膜單膜、複合膜 | 厚度受到限制,單膜 |

隨著高分子成型工藝技術的發展,雙軸拉伸薄膜的生產正向高速、寬幅、厚度薄型化方向迅速發展。以聚酯和聚丙烯拉伸薄膜生產為例:聚酯膜的最大寬度已達3.5m以上,厚度已低至1.5μm;厚度3.5~254μm,幅寬高達6.6m的聚丙烯薄膜生產線,最高車速已達325m/min。

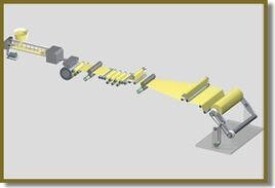

(1)工藝流程 平片法拉伸薄膜生產工藝流程如圖所示。

工藝流程圖

高聚物拉伸定向的一般規律可歸結如下:

1)拉伸速度與拉伸倍數一定時,拉伸溫度超過材料的玻璃化轉變溫度(T)越低,定向作用越大。

2)拉伸溫度與拉伸速度一定時,拉伸倍數越大,定向作用越大。

3)拉伸溫度與拉伸倍數一定時,拉伸速度越大,定向作用越大。

4)任何拉伸條件下,冷卻速度越快,定向度越大。

為了測定帶原始裂紋的試樣在雙軸拉伸時的強度,採用球冠形試樣。這種試樣是用平面坯料通過深沖而成。在球冠的極上制一穿透的裂縫(寬為0.3毫米,長度通常為球冠的0.1),裂縫的方向一般沿著纖維方向。沿裂縫的端頭用內壓反覆載入的方法開一個2毫米長的裂紋。在試驗過程中,記錄加到試樣上的壓力值(p)和試樣曲率的變化(Δh),帶裂紋試樣的強度σ可按下式確定:

σ=pR/2t

式中 p——加到試樣上的最大壓力;

R一一一球冠的半徑;

t——球冠的極的原始厚度(試驗前)。

高分子薄膜雙軸拉伸的重要因素,首先是化學結構、分子量、分子量分佈、支鏈情況、立體規整性、取向性,結晶性等分子特性,此外,各種脂樹固有的熱性質、動態粘彈性行為、結晶速率、分子間力以及伴隨雙軸拉伸的分子取向、結晶取向行為等也是重要因素。特別是從熔融態冷卻固化時生成的球晶,其大小以及與之相關的變形特性和破壞機理均為重要因素。作為雙軸拉伸條件,拉伸溫度和拉伸速度的設計是重要的。拉伸溫度範圍的設計應該是,在拉伸過程中保持適當的分子間力,而且使分子鏈節的微布朗運動儘可能充分,使摺疊分子鏈解纏。或者產生滑動伸展。拉伸速度的設計應考慮到,在拉伸過程中相應韻分子取向、加熱影響的應力鬆弛速率和結晶速率等時間性因素,以及在高速拉伸時產生的內部摩擦熱等。以上即為雙軸拉伸條件的基本考察要點。它們對於無定形高分子在延伸過程中,抗拉力和收縮力的平衡,對於結晶形高分子的結晶,結晶部分溶解的行為、結晶逆轉和破壞等現象的對應關係是重要的。