車床

主要用車刀對旋轉的工件進行車削加工的機床

車床是主要用車刀對旋轉的工件進行車削加工的機床。在車床上還可用鑽頭、擴孔鑽、鉸刀、絲錐、板牙和滾花工具等進行相應的加工。

車床用於木材車削、金屬加工、金屬旋壓、玻璃加工和零件回收及用於旋轉輔助加工,它可以製造為卧式或者立式。

腳踏車床

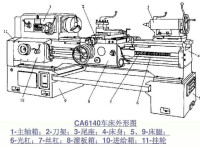

普通車床

● ● 普通車床

加工對象廣,主軸轉速和進給量的調整範圍大,能加工工件的內外表面、端面和內外螺紋。這種車床主要由工人手工操作,生產效率低,適用於單件、小批生產和修配車間。

普通車床

● ● 馬鞍車床

馬鞍車床在車頭箱處的左端床身為下沉狀,能夠容納直徑大的零件。車床的外形為兩頭高,中間低,形似馬鞍,所以稱為馬鞍車床。馬鞍車床適合加工徑向尺寸大,軸向尺寸小的零件,適於車削工件外圓、內孔、端面、切槽和公制、英制、模數、經節螺紋,還可進行鑽孔、鏜孔、鉸孔等工藝,特別適於單件、成批生產企業使用。馬鞍車床在馬鞍槽內可加工較大直徑的工件。機床導軌經淬硬並精磨,操作方便可靠。車床具有功率大、轉速高,剛性強、精度高、噪音低等特點。

● ● 轉塔和迴轉車床

具有能裝多把刀具的轉塔刀架或回輪刀架,能在工件的一次裝夾中由工人依次使用不同刀具完成多種工序,適用於成批生產。

● ● 自動車床

按一定程序自動完成中小型工件的多工序加工,能自動上下料,重複加工一批同樣的工件,適用於大批、大量生產。

● ● 多刀半自動車床

有單軸、多軸、卧式和立式之分。單軸卧式的布局形式與普通車床相似,但兩組刀架分別裝在主軸的前後或上下,用於加工盤、環和軸類工件,其生產率比普通車床提高3~5倍。

● ● 仿形車床

能仿照樣板或樣件的形狀尺寸,自動完成工件的加工循環(見仿形機床),適用於形狀較複雜的工件的小批和成批生產,生產率比普通車床高10~15倍。有多刀架、多軸、卡盤式、立式等類型。

● ● 立式車床

主軸垂直於水平面,工件裝夾在水平的迴轉工作台上,刀架在橫樑或立柱上移動。適用於加工較大、較重、難於在普通車床上安裝的工件,分單柱和雙柱兩大類。

● ● 鏟齒車床

在車削的同時,刀架周期地作徑嚮往復運動,用於鏟車銑刀、滾刀等的成形齒面。通常帶有鏟磨附件,由單獨電動機驅動的小砂輪鏟磨齒面。

● ● 專用車床

加工某類工件的特定表面的車床,如曲軸車床、凸輪軸車床、車輪車床、車軸車床、軋輥車床和鋼錠車床等。

● ● 聯合車床

主要用於車削加工,但附加一些特殊部件和附件后還可進行鏜、銑、鑽、插、磨等加工,具有"一機多能"的特點,適用於工程車、船舶或移動修理站上的修配工作。

● ● 木工車床

木工車床是最古老的品種。所有其他品種都源自這些簡單的車床。位於材料和操作員之間的可調節水平金屬導軌(刀架)可用於定位通常為手持式的成型刀具。

● ● 單點車床

單點金剛石車床在光學表面加工方面有廣泛的應用。一般使用金剛石刀具加工盤類零件的自由曲面。

單點車床

● ● 數控車床

數控車床是目前使用較為廣泛的數控機床之一。它主要用於零件的內外圓柱面、任意錐角的內外圓錐面、複雜迴轉內外曲面和螺紋切削加工,並能進行銑削、鑽孔、擴孔、鉸孔及鏜孔等。

數控車削中心

主軸箱:又稱床頭箱,它的主要任務是將主電機傳來的旋轉運動經過一系列的變速機構使主軸得到所需的正反兩種轉向的不同轉速,同時主軸箱分出部分動力將運動傳給進給箱。主軸箱中的主軸是車床的關鍵零件。主軸在軸承上運轉的平穩性直接影響工件的加工質量,一旦主軸的旋轉精度降低,則機床的使用價值就會降低。進給箱:又稱走刀箱,進給箱中裝有進給運動的變速機構,調整其變速機構,可得到所需的進給量或螺距,通過光杠或絲杠將運動傳至刀架以進行切削。絲杠與光杠:用以聯接進給箱與溜板箱,並把進給箱的運動和動力傳給溜板箱,使溜板箱獲得縱向直線運動。絲杠是專門用來車削各種螺紋而設置的,在進行工件的其他表面車削時,只用光杠,不用絲杠。同學們要結合溜板箱的內容區分光杠與絲杠的區別。溜板箱:是車床進給運動的操縱箱,內裝有將光杠和絲杠的旋轉運動變成刀架直線運動的機構,通過光杠傳動實現刀架的縱向進給運動、橫向進給運動和快速移動,通過絲杠帶動刀架作縱向直線運動,以便車削螺紋。刀架:由兩層滑板(中、小滑板)、床鞍與刀架體共同組成。用於安裝車刀並帶動車刀作縱向、橫向或斜向運動。尾架:安裝在床身導軌上,並沿此導軌縱向移動,以調整其工作位置。尾架主要用來安裝后頂尖,以支撐較長工件,也可安裝鑽頭、鉸刀等進行孔加工。床身:是車床帶有精度要求很高的導軌(山形導軌和平導軌)的一個大型基礎部件。用於支撐和連接車床的各個部件,並保證各部件在工作時有準確的相對位置。冷卻裝置:冷卻裝置主要通過冷卻水泵將水箱中的切削液加壓后噴射到切削區域,降低切削溫度,沖走切屑,潤滑加工表面,以提高刀具使用壽命和工件的表面加工質量。

數控技術的應用不但給傳統製造業帶來了革命性的變化,使製造業成為工業化的象徵,而且隨著數控技術的不斷發展和應用領域的擴大,它對國計民生的一些重要行業(IT、汽車、輕工、醫療等)的發展起著越來越重要的作用,因為這些行業所需裝備的數字化已是現代發展的大趨勢。當前數控車床呈現以下發展趨勢。

1 高速、高精密化

高速、精密是機床發展永恆的目標。隨著科學技術突飛猛進的發展,機電產品更新換代速度加快,對零件加工的精度和表面質量的要求也愈來愈高。為滿足這個複雜多變市場的需求,當前機床正向高速切削、干切削和准干切削方向發展,加工精度也在不斷地提高。另一方面,電主軸和直線電機的成功應用,陶瓷滾珠軸承、高精度大導程空心內冷和滾珠螺母強冷的低溫高速滾珠絲杠副及帶滾珠保持器的直線導軌副等機床功能部件的面市,也為機床向高速、精密發展創造了條件。數控車床採用電主軸,取消了皮帶、帶輪和齒輪等環節,大大減少了主傳動的轉動慣量,提高了主軸動態響應速度和工作精度,徹底解決了主軸高速運轉時皮帶和帶輪等傳動的振動和雜訊問題。採用電主軸結構可使主軸轉速達到10000r/min以上。直線電機驅動速度高,加減速特性好,有優越的響應特性和跟隨精度。用直線電機作伺服驅動,省去了滾珠絲杠這一中間傳動環節,消除了傳動間隙(包括反向間隙),運動慣量小,系統剛性好,在高速下能精密定位,從而極大地提高了伺服精度。直線滾動導軌副,由於其具有各向間隙為零和非常小的滾動摩擦,磨損小,發熱可忽略不計,有非常好的熱穩定性,提高了全程的定位精度和重複定位精度。通過直線電機和直線滾動導軌副的應用,可使機床的快速移動速度由原來的10~20m/min提高到60~80m/min,甚至高達120m/min。

2 高可靠性

數控機床的可靠性是數控機床產品質量的一項關鍵性指標。數控機床能否發揮其高性能、高精度和高效率,並獲得良好的效益,關鍵取決於其可靠性的高低。

3 數控車床設計CAD化、結構設計模塊化

隨著計算機應用的普及及軟體技術的發展,CAD技術得到了廣泛發展。CAD不僅可以替代人工完成繁瑣的繪圖工作,更重要的是可以進行設計方案選擇和大件整機的靜、動態特性分析、計算、預測及優化設計,可以對整機各工作部件進行動態模擬模擬。在模塊化的基礎上在設計階段就可以看出產品的三維幾何模型和逼真的色彩。採用CAD,還可以大大提高工作效率,提高設計的一次成功率,從而縮短試製周期,降低設計成本,提高市場競爭能力。通過對機床部件進行模塊化設計,不僅能減少重複性勞動,而且可以快速響應市場,縮短產品開發設計周期。

4 功能複合化

功能複合化的目的是進一步提高機床的生產效率,使用於非加工輔助時間減至最少。通過功能的複合化,可以擴大機床的使用範圍、提高效率,實現一機多用、一機多能,即一台數控車床既可以實現車削功能,也可以實現銑削加工;或在以銑為主的機床上也可以實現磨削加工。寶雞機床廠已經研製成功的CX25Y數控車銑複合中心,該機床同時具有X、Z軸以及C軸和Y軸。通過C軸和Y軸,可以實現平面銑削和偏孔、槽的加工。該機床還配置有強動力刀架和副主軸。副主軸採用內藏式電主軸結構,通過數控系統可直接實現主、副主軸轉速同步。該機床工件一次裝夾即可完成全部加工,極大地提高了效率。

5 智能化、網路化、柔性化和集成化

21世紀的數控裝備將是具有一定智能化的系統。智能化的內容包括在數控系統中的各個方面:為追求加工效率和加工質量方面的智能化,如加工過程的自適應控制,工藝參數自動生成;為提高驅動性能及使用連接方面的智能化,如前饋控制、電機參數的自適應運算、自動識別負載自動選定模型、自整定等;簡化編程、簡化操作方面的智能化,如智能化的自動編程、智能化的人機界面等;還有智能診斷、智能監控等方面的內容,以方便系統的診斷及維修等。網路化數控裝備是近年來機床發展的一個熱點。數控裝備的網路化將極大地滿足生產線、製造系統、製造企業對信息集成的需求,也是實現新的製造模式,如敏捷製造、虛擬企業、全球製造的基礎單元。數控機床向柔性自動化系統發展的趨勢是:從點(數控單機、加工中心和數控複合加工機床)、線(FMC、FMS、FTL、FML)向面(工段車間獨立製造島、FA)、體(CIMS、分散式網路集成製造系統)的方向發展,另一方面向注重應用性和經濟性方向發展。柔性自動化技術是製造業適應動態市場需求及產品迅速更新的主要手段,是各國製造業發展的主流趨勢,是先進位造領域的基礎技術。其重點是以提高系統的可靠性、實用化為前提,以易於聯網和集成為目標,注重加強單元技術的開拓和完善。CNC單機向高精度、高速度和高柔性方向發展。數控機床及其構成柔性製造系統能方便地與CAD、CAM、CAPP及MTS等聯結,向信息集成方向發展。網路系統向開放、集成和智能化方向發展。

從車床加工工藝出發,對中小車床的拖動及控制有如下要求:1.為保證經濟、可靠,主拖動電動機一般選用籠型非同步電動機。為滿足調速範圍的要求,一般採用機械變速。2.主軸電動機的啟動、停止應能實現自動控制。一般中小型車床均採用直接啟動,當電動機容量較大時,常用YY-三角形降壓啟動,為實現快速停車,一般採用機械或電氣制動。3.為車削螺紋,要求主軸能正、反轉。小型車床主軸正、反轉悠主拖動電動機正、反轉來實現,當主拖動電動機容量較大時,主軸正、反轉常用電磁摩擦離合器來實現。4.為冷卻車削加工時的刀具與工件,應設有一台冷卻泵。冷卻泵只需單向旋轉,且與主軸電動機有著連鎖關係。5.控制電路應設有必要的安全保護及安全可靠的局部照明。

機床的潤滑方式及潤滑油脂的選擇是根據機床的結構、自動化程度、機床使用的工況及對精密度的要求進行綜合衡量而作出決定的,機床潤滑在滿足減磨降耗的同時要力求避免溫升和振動。機床作為複雜而精密的機器,會採用多種多樣的傳動裝置,根據設備的種類、工作環境及所要求的精密度要求對潤滑油品的粘度、油性抗氧化性、抗極壓性能等相關性能都有不同的要求。

1、機床的潤滑點多而複雜,而且有許多機床同時潤滑,因而多採用自動潤滑,也稱強制循環潤滑,以節省人力,並保證可靠的潤滑。2、機床多靠液壓傳動,為簡化潤滑系統,因而許多機床是液壓與潤滑系統共用的,因而要考慮在保證液壓系統工作正常的同時要滿足各個潤滑點對潤滑的要求。在考慮運行成本的前提下儘可能選用粘度指數高,抗磨性能和抗氧化性能好的潤滑油(脂)。3、單機大型機床的導軌和主軸承的潤滑,通常採用重力加油(滴油、油芯)潤滑方式。用這種潤滑方式要考慮潤滑油的流動性,以保證潤滑油可以自動流進摩擦副。4、大型機床有很多齒輪傳動裝置、滑動和滾動軸承。特別是萬能磨床都有很複雜的傳動裝置,因摩擦損失的功率達到30-40%,因此在選用潤滑油時必須考慮到適當的粘度及良好的抗磨潤滑性,力求最大限度的降低摩擦損失以節省動力消耗。5、粗加工機床大多是間歇式工作,因此會產生衝擊負荷並伴有邊界潤滑,所以要考慮適當的年度、良好的潤滑性能和抗極壓性能。6、精密機床的對潤滑油的溫升有很嚴格的要求,一般不能超過室溫2-5℃,因此對油品的粘度及潤滑方式及油箱的容量要做周密的計算和設計。7、機床潤滑系統、液壓系統及各個摩擦副密封不良,會使加工過程中的金屬磨屑、研磨粉粒進如到潤滑系統中,不但可能堵塞油路造成磨損還會加速油品的變質。因此對系統密封的關注是必要的!8、在金屬切削、研磨機床上為冷卻、潤滑刀具和加工工件,大多使用乳化液以及在磨床上用的三磷酸鈉水溶液都有可能進入到潤滑油,促進油的貶變質和乳化。因此在選擇潤滑油時必須考慮到油品的抗乳化性、耐水、防鏽及防腐蝕性。9、機床導軌是機床潤滑的重點和難點,導軌的運動是反覆式的,而且速度及載荷變化很大,容易出現爬行現象,造成加工精度降低甚至導致機床報廢。所以早選擇潤滑油時要考慮適當的粘度和抗爬性好的潤滑油。

機床的潤滑包括軸承、齒輪、導軌和頂尖的潤滑;機床潤滑油脂包括:液壓油、液壓導軌油和潤滑油(脂),不同的機床種類及工況的不同對潤滑油品的性能有不同的要求:

軸承的潤滑:

6140

2)、滾動軸承的潤滑:滾動軸承在機床上,由於具有摩擦係數小,並運轉安靜等優點,因而機床上已大量採用滾動軸承,內徑25mm,轉速30000r/min以下時,可用封入高速脂。超過30000r/min時,則應用強制潤滑或噴霧潤滑。需要注意的是滾動軸承除大型、粗糙的特殊情況,一般不能使用含固體潤滑劑的脂。

二 齒輪的潤滑:

機床的齒輪的衝擊和振動不大,負荷較小,應而一般不需要使用含極壓添加劑的潤滑油。需要注意的是如何防止主軸箱的熱變形,衝擊負荷較大的衝壓或剪切機床的齒輪,應使用含抗磨劑的齒輪油,用於循環潤滑或油浴潤滑的齒輪油,除了要考慮抗氧化性,還要顧及抗腐蝕、抗磨、防鏽蝕及抗泡性。根據齒輪的種類選擇合適的齒輪油和合適的粘度。

三 導軌的潤滑:

導軌的負荷及速度變化很大,一般導軌面的負荷為3-8N/cm2,但由於導軌頻繁的進行反覆運動,因此容易產生邊界潤滑,甚至半干潤滑而導致爬行現象,除了機床設計和材料潤滑不良是導致爬行的主要原因。為克服爬行現象,除用氟系樹脂導軌貼面等,在改善潤滑方面,主要用含防爬劑的潤滑油,導軌潤滑一般選用粘度32、68、100、150的導軌油,西班牙老鷹導軌油BESLUXLUDER系列(32,46、68,100、150、220)符合ISO6743/4標準,L-HG級別。

四 機床頂尖是一種特殊的軸承。固定頂尖負荷不大,高速機床多採用迴轉頂尖,復負荷較大,因此都採用封入潤滑脂來潤滑。

車床技術安全操作規程:(1)工作前按規定潤滑機床,檢查各手柄是否到位,並開慢車試運轉五分鐘,確認一切正常方能操作。(2)卡盤夾頭要上牢,開機時扳手不能留在卡盤或夾頭上。(3)工件和刀具裝夾要牢固,刀桿不應伸出過長(鏜孔除外);轉動小刀架要停車,防止刀具碰撞卡盤、工件或劃破手。(4)工件運轉時,操作者不能正對工件站立,身不靠車床,腳不踏油盤。(5)高速切削時,應使用斷屑器和擋護屏。(6)禁止高速反剎車,退車和停車要平穩。(7)清除鐵屑,應用刷子或專用鉤。(8)用銼刀打光工件,必須右手在前,左手在後;用砂布打光工件,要用“手夾”等工具,以防絞傷。(9)一切在用工、量、刃具應放於附近的安全位置,做到整齊有序。(10)車床未停穩,禁止在車頭上取工件或測量工件。(11)車床工作時,禁止打開或卸下防護裝置。(12)臨近下班,應清掃和擦拭車床,並將尾座和溜板箱退到床身最右端。

1)修整刀體的底平面,使刀體平直穩定。2)粗磨前面,使前面與刀體底平面平行。3)粗磨主後面,主切削刃與砂輪外圓平行,刀體與砂輪傾斜60 -8。,以形成正確的主后角。4)以刀體左側平面為基準,車床磨刀體左側的副後面,同時保證副偏角和副后角。5)刃磨右側的副後面,兼顧滿足以下要求:①以刀頭中心為對稱軸,保證主切削刃寬度。②保證刀頭長度。③磨出副偏角,並保證副后角。6)精磨前面,刃磨卷屑槽。車床採用帶斜角和較寬的開放式卷屑槽,以形成半徑較大的卷屑,向同一側有序排出。車床同時還應保證需要的前角。7)精磨主後面和過渡刃、切削刃倒角。

1、車床開機前,首先檢查油路和轉動部件是否靈活正常,開機時要穿緊身工作服,袖口扣緊,長發要帶防護帽,禁止戴手套,切削工件和磨刀時必須戴眼鏡。2、開機時要觀察設備是否正常,車刀要夾牢固,吃刀深度不能超過設備本身的負荷,刀頭伸出部份不要超出刀體高度的1.5倍,轉動刀架時要把大刀退回到安全的位置,防止車刀碰撞卡盤,上落大工件,床面上要墊木板。用吊車配合裝卸工件時,夾盤未夾緊工件不允許卸下吊具,並且要把吊車的全部控制電源斷開。工件夾緊後車床轉動前,須將吊具卸下。3、使用砂布磨工件時,砂布要用硬木墊,車刀要移到安全位置、刀架面上不準放置工具和零件,划針盤要放牢。4、車床變換轉速應停止車床轉動後方可以轉換,以免碰傷齒輪,開車時,車刀要慢慢接近工件,以免屑沫崩傷人或損壞工件。5、車床工作時間不能隨意離開工作崗位,禁止玩笑打鬧,有事離開必須停機斷電,工作時思想要集中,機器運轉中不能測量工件,不能在運轉中的車床附近更換衣報,未能取得上崗證的人員不能單獨操作車床。