熔模鑄造

熔模鑄造

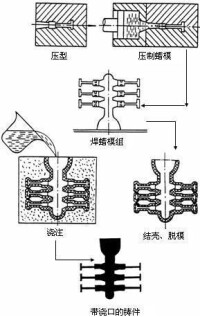

熔模鑄造又稱失蠟鑄造,包括壓蠟、修蠟、組樹、沾漿、熔蠟、澆鑄金屬液及后處理等工序。失蠟鑄造是用蠟製作所要鑄成零件的蠟模,然後蠟模上塗以泥漿,這就是泥模。泥模晾乾后,放入熱水中將內部蠟模熔化。將熔化完蠟模的泥模取出再焙燒成陶模。一經焙燒。一般制泥模時就留下了澆注口,再從澆注口灌入金屬熔液,冷卻后,所需的零件就製成了。

我國的失蠟法至遲起源於春秋時期。河南淅川下寺2號楚墓出土的春秋時代的銅禁是迄今所知的最早的失蠟法鑄件。此銅禁四邊及側面均飾透雕雲紋,四周有十二個立雕伏獸,體下共有十個立雕狀的獸足。透雕紋飾繁複多變,外形華麗而莊重,反映出春秋中期我國的失蠟法已經比較成熟。戰國、秦漢以後,失蠟法更為流行,尤其是隋唐至明、清期間,鑄造青銅器採用的多是失蠟法。

熔模鑄造

用蠟料做模樣時,熔模鑄造又稱"失蠟鑄造"。熔模鑄造通常是指在易熔材料製成模樣,在模樣表面包覆若干層耐火材料製成型殼,再將模樣熔化排出型殼,從而獲得無分型面的鑄型,經高溫焙燒后即可填砂澆注的鑄造方案。由於模樣廣泛採用蠟質材料來製造,故常將熔模鑄造稱為“失蠟鑄造”。

熔模鑄件的形狀一般都比較複雜,鑄件上可鑄出孔的最小直徑可達0.5mm,鑄件的最小壁厚為0.3mm。在生產中可將一些原來由幾個零件組合而成的部件,通過改變零件的結構,設計成為整體零件而直接由熔模鑄造鑄出,以節省加工工時和金屬材料的消耗,使零件結構更為合理。

熔模鑄件的重量大多為零點幾十牛(從幾克到十幾千克,一般不超過25千克),太重的鑄件用熔模鑄造法生產較為麻煩。

熔模鑄造工藝過程較複雜,且不易控制,使用和消耗的材料較貴,故它適用於生產形狀複雜、精度要求高、或很難進行其它加工的小型零件,如渦輪發動機的葉片等。

熔模鑄件尺寸精度較高,一般可達CT4-6(砂型鑄造為CT10~13,壓鑄為CT5~7),當然由於熔模鑄造的工藝過程複雜,影響鑄件尺寸精度的因素較多,例如模料的收縮、熔模的變形、型殼在加熱和冷卻過程中的線量變化、合金的收縮率以及在凝固過程中鑄件的變形等,所以普通熔模鑄件的尺寸精度雖然較高,但其一致性仍需提高(採用中、高溫蠟料的鑄件尺寸一致性要提高很多)。

壓制熔模時,採用型腔表面光潔度高的壓型,因此,熔模的表面光潔度也比較高。此外,型殼由耐高溫的特殊粘結劑和耐火材料配製成的耐火塗料塗掛在熔模上而製成,與熔融金屬直接接觸的型腔內表面光潔度高。所以,熔模鑄件的表面光潔度比一般鑄造件的高,一般可達Ra.1.6~3.2μm。

熔模鑄造最大的優點就是由於熔模鑄件有著很高的尺寸精度和表面光潔度,所以可減少機械加工工作,只是在零件上要求較高的部位留少許加工余量即可,甚至某些鑄件只留打磨、拋光余量,不必機械加工即可使用。由此可見,採用熔模鑄造方法可大量節省機床設備和加工工時,大幅度節約金屬原材料。

熔模鑄造方法的另一優點是,它可以鑄造各種合金的複雜的鑄件,特別可以鑄造高溫合金鑄件。如噴氣式發動機的葉片,其流線型外廓與冷卻用內腔,用機械加工工藝幾乎無法形成。用熔模鑄造工藝生產不僅可以做到批量生產,保證了鑄件的一致性,而且避免了機械加工后殘留刀紋的應力集中。

熔模鑄造

制模材料的性能不單應保證方便地製得尺寸精確和表面光潔度高,強度好,重量輕的熔模,它還應為型殼的製造和獲得良好鑄件創造條件。模料一般用蠟料、天然樹脂和塑料(合成樹脂)配製。凡主要用蠟料配製的模料稱為蠟基模料,它們的熔點較低,為60~70℃;凡主要用天然樹脂配製的模料稱為樹脂基模料,熔點稍高,約70~120℃。

配製模料的目的是將組成模料的各種原材料混合成均勻的一體,並使模料的狀態符合壓制熔模的要求。

配製時主要用加熱的方法使各種原材料熔化混合成一體,而後在冷卻情況下,將模料劇烈攪拌,使模料成為糊膏狀態供壓制熔模用。有時也有將模料熔化為液體直接澆注熔模的情況。

使用樹脂基模料時,由於對熔模的質量要求高,大多用新材料配製模料壓制鑄件的熔模。而脫模后回收的模料,在重熔過濾後用來製作澆冒口系統的熔模。

使用蠟基模料時,脫模后所得的模料可以回收,再用來製造新的熔模。可是在循環使用時,模料的性能會變壞,脆性增大,灰分增多,流動性下降,收縮率增加,顏色由白變褐,這些主要與模料中硬脂酸的變質有關。因此,為了儘可能地恢復舊模料的原有性能,就要從舊模料中除去皂鹽,常用的方法有鹽酸(硫酸)處理法,活性白土處理法和電解回收法。

生產中大多採用壓力把糊狀模料壓入壓型的方法製造熔模。壓制熔模之前,需先在壓型表面塗薄層分型劑,以便從壓型中取出熔模。壓制蠟基模料時,分型劑可為機油、松節油等;壓制樹脂基模料時,常用 麻油和酒精的混合液或硅油作分型劑。分型劑層越薄越好,使熔模能更好地複製壓型的表面,提高熔模的表面光潔度。壓制熔模的方法有三種,柱塞加壓法、氣壓法和活塞加壓法。

熔模的組裝是把形成鑄件的熔模和形成澆冒口系統的熔模組合在一起,主要有兩種方法:

1.焊接法 用薄片狀的烙鐵,將熔模的連接部位熔化,使熔模焊在一起。此法較普遍。

2.機械組裝法 在大量生產小型熔模鑄件時,國外已廣泛采有機械組裝法組合模組,採用此種模組可使模組組合和效率大大提高,工作條件也得到了改善。

熔模鑄造的鑄型可分為實體型和多層型殼兩種。

將模組浸塗耐火塗料后,撒上料狀耐火材料,再經乾燥、硬化,如此反覆多次,使耐火塗掛層達到需要的厚度為止,這樣便在模組上形成了多層型殼,通常將近其停放一段時間,使其充分硬化,然後熔失模組,便得到多層型殼。

多層殼有的需要裝箱填砂;有的則不需要,經過焙燒后就可直接進行澆注。

在熔失熔模時,型殼會受到體積正在增大的熔融模料的壓力;在焙燒和澆注時,型殼各部分會產生相互牽制而又不均的膨脹的收縮,因此,金屬還可能與型殼材料發生高溫化學反應。所以對型殼便有一定的性能要求,如小的膨脹率和收縮率;高的機械強度、抗熱震性、耐火度和高溫下的化學穩定性;型殼還應有一定的透氣性,以便澆注時型殼內的氣體能順利外逸。這些都與製造型殼時所採用的耐火材料、粘結劑以及工藝有關。

製造型殼用的材料可分為兩種類型,一種是用來直接形成型殼的,如耐火材料、粘結劑等;另一類是為了獲得優質的型殼,簡化操作、改善工藝用的材料,如熔劑、硬化劑、表面活性劑等。

硅酸乙酯水解液是硅酸乙酯經水解后所得的硅酸溶膠模鑄造中用得最早、最普遍的粘結劑;水玻璃殼型易變形、開裂,用它澆注的鑄件尺寸精度和表面光潔度都較差。但在我國,當生產精度要求較的碳素鋼鑄件和熔點較低的有色合金鑄件時,水玻璃仍被廣泛應用於生產;硅溶膠的穩定性好,可長期存放,制型殼時不需專門的硬化劑,但硅溶膠對熔模的潤濕稍差,型殼硬化過程是一個乾燥過程,需時較長。

制殼過程中的主要工序和工藝為:

1)模組的除油和脫脂

在採用蠟基模料制熔模時,為了提高塗料潤濕模組表面的能力,需將模組表面的油污去除掉。

2)在模組上塗掛塗料和撒砂

熔模鑄造流程

3)型殼乾燥和硬化

每塗復好一層型殼以後,就要對它進行乾燥和硬化,使塗料中的粘結劑由溶膠向凍膠、凝膠轉變,把耐火材料連在一起。

4)自型殼中熔失熔模

型殼完全硬化后,需從型殼中熔去模組,因模組常用蠟基模料製成,所以也把此工序稱為脫蠟。根據加熱方法的不同,有很多,脫蠟方法,用得較多的是熱水法和同壓蒸汽法。

5)焙燒型殼

如需造型(填砂)澆注,在焙燒之前,先將脫模后的型殼埋箱內的砂粒之中,再裝爐焙燒。如型殼高溫強度大,不需造型澆注,則可把脫模后的型殼直接送入爐內焙燒。焙燒時逐步增加爐溫,將型殼加熱至800-1000℃,保溫一段時間,即可進行澆注。

熔模鑄造時常用的澆注方法有:

1)熱型重力澆注方法有以下幾種。

這是用得最廣泛的一種澆注形式,即型殼從焙燒爐中取出后,在高溫下進行由澆注。此時金屬在型殼中冷卻較慢,能在流動性較高的情況下充填鑄型,故鑄件能很好複製型腔的形狀,提高了鑄件的精度。但鑄件在熱型中的緩慢冷卻會使晶粒粗大,這就降低了鑄件的機械性能。在澆注碳鋼鑄件時,冷卻較慢的鑄件表面還易氧化和脫碳,從而降低了鑄件的表面硬度、光潔度和尺寸精度。

2)真空吸氣澆注

將型殼放在真空澆注箱中,通過型殼中的微小孔隙吸走型腔中的氣體,使液態金屬能更好地充填型腔,複製型腔的形狀,提高鑄件精度,防止氣孔、澆不足的缺陷。該法已在國外應用。

3)壓力下結晶

將型殼放在壓力罐內進行澆注,結束后,立即封閉壓力罐,向罐內通入高壓空氣或惰性氣體,使鑄件在壓力下凝固,以增大鑄件的緻密度。在國外最大壓力已達150atm。

4)定向結晶(定向凝固)

一些熔模鑄件如渦輪機葉片、磁鋼等,如果它們的結晶組織是按一定方向排列的柱狀晶,它們的工作性能便可提高很多,所以熔模鑄造定向結晶技術正迅速地得到發展。

熔模鑄件清理的內容主要為

(1)從鑄件上清除型殼;

(2)自澆冒系統上取下鑄件;

(3)去除鑄件上所粘附的型殼耐火材料;

(4)鑄件熱處理后的清理,如除氧化皮、盡邊和切割澆口殘餘等。

熔模鑄造工藝設計的任務為

(1)分析鑄件結構的工藝性;

(2)選擇合理的工藝方案,確定有關的鑄造工藝參數,在上述基礎上繪製鑄件圖;

(3)設計澆冒系統,確定模組結構。

這裡要注意的是,在考慮上面三方面問題時,主要的依據仍舊是一般鑄造過程的基本原則,尤其是在確定工藝方案、工藝參數時(如鑄造圓角、加工余量、工藝筋等),除了具體數據由於熔模鑄造的工藝特點稍有不同之外,設計原則與砂型鑄造完全相同。

熔模鑄造工藝設計的任務及其重要性

熔模鑄造是一種少切削或無切削的鑄造工藝,在以前也被稱為失蠟法鑄造,由於採用熔模鑄造工藝生產出來的鑄件在尺寸精度、表面質量方面均比其他鑄造方法鑄造出來的鑄件要高,此外,熔模鑄造法可完成一些複雜度高、不易加工的鑄件生產,因此深受企業的喜愛。

關於熔模鑄造流程,在整個熔模鑄造流程中,熔模鑄造工藝設計是至關重要的環節之一,該環節技術難度係數大,對於整個熔模鑄造工序起著非常重要的意義,這也是該環節多為一些專業性、技術性較強的人的原因。

如同其他鑄造工藝設計,熔模鑄造工藝的設計任務為:a.根據具體要求,分析鑄件結構的工藝性;b.策劃合理的工藝方案,確定相關的鑄造工藝參數,在此基礎上繪製鑄件圖;c.設計澆冒系統,確定模組結構,除了具體數據由於熔模鑄造的工藝特點稍有不同之外,設計原則與砂型鑄造完全相同。

由於熔模鑄造工藝設計環節對於整個鑄造流程有非常重要的意義,加上該環節對於設計人員自身素質要求非常高,企業對於該環節應該給予相當的重視。

鑄造是現代機械製造工業的基礎工藝之一,因此鑄造業的發展標誌著一個國家的生產實力。我國已經成為世界鑄造機械大國之一,在鑄造機械製造行業取得了很大的成績。

“八五”期間鑄造機械製造受到了原機電部高度重視,投入了建國以來最大的一次專項技改貸款和攻關費用,扶持了鑄造機械行業產品的開發和發展。“大型拋丸清理機的製造”,“垂直分型無箱射壓造型機”,“水玻璃砂舊砂再生設備的研製”,“金屬型鑄造設備”等等相繼被開發應用。

“九五”期間,鑄造機械行業承擔並樹立完成了“轎車鑄件毛坯精化高效造型與清理成套技術與裝備”的任務,“缸體高效連續拋丸清理線的開發與研製”也取得圓滿成功,1999年完成了國家攻關高水平的氣沖造型線項目的成功。

“十五”期間,鑄造機械行業主要經濟指標的年均增長都在30%以上,高於機床工具全行業平均增長水平,特別是利潤增長更快,年均利潤增長高達46%,同時也保持較高的市場銷售水平。另外,樹脂砂鑄造成套設備,基本可以滿足國內市場需求,改變了過去主要依賴進口的局面;已經能夠生產出較高水平的鑄造自動生產線,達到可部分替代進口的水平,部分的解決了轎車發動機缸體、缸蓋等鑄件毛坯也要進口的情況;高水平自動制芯機、自動鑄件清理機、自動砂處理機、大型自動壓鑄機以及精密鑄造設備等鑄造機械,國內基本上都能生產製造。應當說“十五”期間鑄造機械行業的產品水平有了很大提高,為中國鑄造機械行業今後的進一步發展打下良好基礎。

“十一五”期間,鑄造業在巨大市場需求的刺激下,仍將繼續保持較高速度增長。由於鑄造機械產品的技術水平仍然與市場需求差距較大,使行業的發展存在巨大的發展潛力和擴展空間,為鑄造機械行業的快速增長帶來機遇。 (資料來源:江陰市林興不鏽鋼製品有限公司)

在考慮上述三方面的問題時,主要的依據仍是一般鑄造過程的基本原則,尤其在確定工藝方案、工藝參數時(如鑄造圓角,撥模斜度、加工余量、工藝筋等),除了具體數據由於熔模鑄造的工藝特點稍有不同之外,而設計原則與砂型鑄造完全相同。

信息技術對各行各業的發展是非常重要的,對壓鑄模具業的發展更是如此,開發並利用好信息資源,使生產經營活動藉助信息的及時處理、順暢流通而高質量、高效率的運作,才能使行業更好更快的發展。

從國家的宏觀政策、行業發展、國際和國內的市場容量來看,大型精密複雜熔模鑄造模具和壓鑄模具的國際、國內的市場很大,僅世界汽車工業巨頭美國克萊斯勒一家在中國尋找模具設計製造意向的模具訂單有3億元人民幣,只要合作公司技術設備實力就有可能拿到訂單,同時,我國的熔模鑄造模具用料考究、製作精良、尺寸精度高、符合客戶標準要求、使用壽命和鑄件質量達到了國際先進水平,同時具有明顯的價格優勢。

我國出口的熔模鑄造模具集中在歐洲、北美、日本、韓國等地,部分企業的出口模具量已佔總產值的30%以上。投資大型精密模具項目有理論和實踐根據,才能不至於盲目,才有可能獲得更好的收益。

據悉,我國模具出口到歐洲的汽車油底盤壓鑄模由於價格優勢強、設計先進、製作精湛等優點,一再得到外商認可,一再追加訂單。可見我國的熔模鑄造模具產業的海外市場發展非常火速,未來定會步步高升。