V法造型線

V法造型線

V 法造型(亦稱負壓造型)是一種新興的造型工藝,是採用單一干砂(不加水、粘結劑及附加物)作型砂,用塑料薄膜經加熱后在帶有通氣孔和軸氣裝置的模樣上腹膜成型,密封砂箱,並依靠真空泵抽出型內空氣,造成鑄型內外壓力差使干砂得到緊實,經行程所需的型腔的一種物理造型法。

中文名稱:V法造型、負壓造型、真空造型

英文名稱:Vacuummolding

它是採用無粘結劑的干砂作造型材料,利用塑料薄膜密封一種特製的砂箱,並依靠真空泵抽出型內空氣,造成鑄型內外壓力差,使干砂緊實,以形成所需型腔進行金屬液澆注,而獲得鑄件的一種特種鑄造方法

2、合箱系統

天車、車載真空泵

3、打芯系統

冷卻水系統

砂處理系統

收塵系統

法造型工藝起源於日本,最早是1971年日本長野縣工業試驗場開發的,之後在世界範圍內得到迅速的發展。中國是在20世紀80年代初引進這項技術,其後在中國得到廣泛的發展。

近年來該鑄造方法對生產厚大灰鑄鐵件成為了一項重要的鑄造工藝。並且因其所需投資少,效率高,鑄件表面質量好而迅速取代了部分粘土砂造型工藝。同時由於其在經濟效益方面的優越性在一定範圍內取代了樹脂砂、水玻璃砂的生產。

V法造型工藝是由日本長野縣工業實驗所和秋田株式會社20世紀60年代末70年代初發明並研製成功的一種特種鑄造方法,70年代初V 法造型工藝傳入歐洲,美國、俄羅斯、德國、法國等國家,自V法造型工藝投入使用以來世界上有十幾個國家和地區的約300條生產線在使用,生產設備逐步向大型化和超大型化方向發展,鑄件材質有鑄鋼、鑄鐵和有色金屬,鑄件壁厚一般從3~340 mm。應用該工藝最多的是日本

1977年,新東工業株式會社與前田鐵工所聯合開發的砂箱尺寸為2300mm×1500mm×320/320mm的轉檯4工位鐵鍋片V法生產線的生產率為10箱/h;目前在日約有200餘條生產裝置在使用。日本新東公司已向世界各國先後出售近200台套V法造型生產線設備,砂箱尺寸可達7000mm×4000mm×1100/800mm,生產率達15~17箱/h。

前蘇聯從1975年開始研製V法造型裝置,最初製造幾套BH~I>-I000型V法造型裝置並成功應用於生產,在此基礎上又開發了BH~I>-1600型、2000型、2000/1600型和1200/100-4型單工位、穿梭式和4工位的V法造型裝置,生產率4~15箱/h,在維克薩破碎設備廠、奧爾斯克建築機械廠、安集延機械製造廠和重型機電製造廠等都安裝有V法造型生產線。

美國和德國各有幾十家工廠採用V法造型生產工藝,德國PASSAVNT水處理廠也安裝有V法造型生產線,生產閥類鑄件等都取得了很好的效果。

由於V法造型工藝的鐵液流動性比較好,很適合鑄造薄壁件1974年8月建成廣島長州浴盆廠的V法生產線,取代了原來的濕型造型工藝。80年代北京化工設備廠也從新東工業株式會社進口成套的高自動化的浴盆鑄造生產線。

叉車平衡配重塊發展

叉車等設備需要大量的平衡配重塊,用V法鑄造配重塊表面光潔,節省清砂和噴漆的時間,而且重量偏差很小,雖然它厚達350mm,重可達1600kg,但也適合於V法造型,迄今已有10多條線在運轉。合肥叉車廠也用這種方法生產配重塊並出口日本

日本新東工業株式會社開發情況

1978年10月開發當時屬超大型V法造型設備用來鑄造鋼琴弦排,砂箱內尺寸為3000mm×1650mm,並且各道工序自動完成,是第一條全自動V法生產線。同年也對前述的浴盆生產線進行改造,實現了全自動化。

1980年2月, 又開發了小型化低成本的V法VJP通用造型線,其設備的高度、操作方式均適用於老車間的改造,砂箱尺寸固定為1300mm×1300mm×310/310mm,價格相對較低,至1991年在日本就交付了17台這種造型設備。

用V法鑄造鋁合金的工藝美術型的門框、欄桿也得到了發展。這在V法開發初期就研製過,1991年已交付11條這種生產線,最大砂箱尺寸為:4900mm×2200mm×200/300mm。當然由於鋁合金的澆注溫度較低,塑料薄膜燃燒后的殘餘物與砂子粘在一起,會影響填充干砂的密度,影響鑄件的質量,仍是一個待研究解決的問題。

鑄鋁和鑄鋼的應用

V法也可用於鑄鋼件。鑄鋼件的冒口較多,可充分發揮通氣孔的作用,較好地維持型腔與大氣之間的壓差,對鑄件成型有利。目前已有用於鐵路上撥叉和大型球閥的生產。其砂箱尺寸分別為6700mm×780mm×300/300mm,2000mm×2000mm×1100/500mm。山海關橋樑廠也在用V法生產鐵路撥叉。

發展大型、超大型V法設備是一種趨勢

採用V法造型解決特大型鑄件的造型比用其它諸如振動、壓實等方法要容易得多。特大型鑄件雖然可以用拋砂機、樹脂砂等辦法來造型,但尺寸精度難與V法相比。

新東工業株式會社1985年3月開發了砂箱尺寸為3800mm×1400mm×600/400mm的管件V法造型線;1990年3月建成新型的浴盆生產線,砂箱尺寸為2200mm×1300mm×725/355mm,生產率15型/h,鑄件重量6000kg;1989年6月開發了砂箱尺寸為7000mm×4000mm×1000/800、機重達65t的V法造型機,用來生產鑄鋁船艇殼體。

V 法造型在國內的發展與應用

· 1985年北京化工設備廠採用進口砂箱尺寸為2200mm×1300mm×600/280mm,生產率15箱/h的V法造型設備生產浴盆。

· 上海鐵鍋廠進口日本新東公司V法造型生產線生產浴缸。

· 安徽蚌埠鍋廠採用國產V法造型線生產浴缸,砂箱尺寸為1300mm×1300mm。

· 1986年山海關橋樑廠,從日本新東公司進口砂箱尺寸為7100mm×800mm×310/310mm的V法造型生產線生產鐵道道岔,年產萬噸道岔鑄件。

· 1992年安徽安東鑄造有限公司進口日本新東公司V法造型線生產叉車平衡重。

· 1997年廣西某鑄造公司採用國產砂箱尺寸為1200mm×1000mm×250/250mm的V法造型線生產球磨機耐磨鑄件。

· 2000年廈門某鑄造廠採用國產砂箱尺寸1650mm×1500mm×500/500mmmV法工藝生產叉車平衡重。

· 1999年山西華翔集團公司引進日本新東公司V法造型線生產出口平衡重鑄件,年產量達3萬噸。

· 山東滄州機床製造有限公司2003年採用V法工藝,生產出2700mm×1024mm的3種型號的挖掘機配重鑄件。

· 山東魯星搪瓷廠採用國產V法造型生產線,砂箱尺寸2000mm×1700mm。

· 北京叉車總廠採用V法造型線生產叉車平衡重;常州林業機廠、北京菲美特機械廠、潞安礦務局王莊煤礦、山東凱山工程機械廠等等都在採用V法造線生產裝置生產各種鑄件,取得了較好的經濟和社會效益。

· 安徽合肥鑄鍛廠擁有三條國際先進水平的V法鑄造生產線,可年產鑄件30000噸,主要生產叉車平衡重,曾獲亞太經濟博覽會金獎、97年獲第四屆國際鑄造工業展覽會金獎,產品遠銷日本、韓國及歐洲市場

· 山西北綠樹鑄造有限公司採用V法技術生產叉車及工程機械配重鑄件,具有尺寸精度高,表面光潔等特點,單重可達10噸。

· 其V法造型生產線是根據日本前田鐵工所V法鑄造(真空鑄造)生產線及工藝設備設計、製造而成。該生產線包括四工位造型機、8個下芯合箱工位、3個澆注工位、一次緩冷工位、開箱落砂機、二次緩冷工位等設備,全部液壓推動。該V法造型生產線工藝先進、裝備精良、自動化程度高,可實現手動、聯動等功能,在國內具有領先水平。生產出的鍋片、鑄件具有尺寸精度高,表面光潔度好等特點。砂箱內尺寸:2300×1500×320/320mm,生產率10整形/小時、可年產各類鑄件6000噸。

· 徐州冠華集團

叉車配重

起重機配重

拖拉機輪式配重

· 整條造型線由江陰鑄鍛設備廠設計製作。並由其安裝調試工作,負責160 t/h砂處理的設計、製作及安裝調試工作。

· 整套設備由下箱造型圈、上箱造型圈、下芯線、澆注線、冷卻線、落砂線、推送緩衝裝置、轉運車、砂箱轉運裝置、翻箱裝置、清掃裝置、安全護欄、真空連接裝置、砂處理、輔助的液壓、電控、氣動等部分組成,整套設備布置在長180m,寬48m的雙跨車間內。

普通叉車配重

· 砂箱尺寸:1700*1700*650/450&2500*2500*1100/1100

拖拉機前配重

· 砂子中間粒度:AFS 100(HWS標準)

大型挖掘機配重

· 砂循環量:160 t/h

· 空氣消耗:231 Nm3/h

小型挖掘機配重

· 真空泵水加入量:4.37 m3/h

①提高鑄件質量。表面光潔、輪廓清晰、尺寸準確。鑄型硬度高且均勻,拔模容易。②簡化設備、節約投資、減少運行各維修費用。省去有關粘合劑、附加物及混砂設備。舊砂回用率在95%以上,設備投資減少30%,設備動力為濕型的60%,勞動力減少35%。③模具及砂箱使用壽命長。④金屬利用率高。V法造型中,金屬流動性好,充填能力強,可以鑄出3mm的薄壁件。鑄型硬度高、冷卻慢,利用補縮,減少冒口的尺寸。工藝出品率提高,減少了加工余量。⑤有利於環境保護。由於採用無粘結劑的干砂,省去了其它鑄造工藝中型砂的粘結劑、附加物或烘乾工序,減少了環境污染,是綠色鑄造工藝

V法造型線

V法造型線

V法造型線

V法造型線

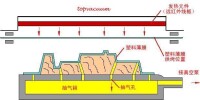

在帶抽氣室的砂箱內填入單一干砂作為型砂,砂型的內腔表面與表面都以塑料薄膜遮蓋(密封),用真空泵將鑄型內的空氣抽出,使鑄型呈負壓(真空)狀態。並依靠真空泵連續的抽氣保持鑄型內外的壓力差,使干砂緊實。同時砂粒之間憑藉其摩擦力而保持鑄型的穩定。得到鑄型澆注時所需的強度,並且保持壓力差一直到鑄件凝固,然後解除負壓再保溫幾小時,即可落砂清理鑄件。

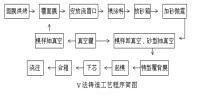

1)製造帶有抽氣箱和抽氣孔模板。

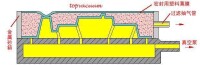

2)將烘烤呈塑性狀態的塑料薄膜覆蓋在型板上、真空泵抽氣使薄膜密貼在型板上成型。

3)將帶有過濾抽氣管的砂箱放在已覆好塑料薄膜的模板上。

4)向砂箱內充填沒有粘結劑與附加物的干石英砂,借微震使砂緊實,刮平,放上密封薄膜、打開閥門抽去型砂內空氣,使鑄型內外存在壓力差(約300~400mmHg)。由於壓力差的作用使鑄型成型並具有較高的硬度,濕型硬度計讀數可達95左右。如圖2所示。

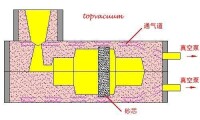

5)解除模板內的真空,然後進行拔模。鑄型要繼續抽真空直到澆注的鑄件凝固為止。依上法制下型

6)下芯、合箱、澆注。如圖3所示。

7)待金屬凝固后,停止對鑄型抽氣,型內壓力接近大氣壓時,鑄型就自行潰散。