機器視覺技術

機器視覺技術

機器視覺技術,是一門涉及人工智慧、神經生物學、心理物理學、計算機科學、圖像處理、模式識別等諸多領域的交叉學科。機器視覺主要用計算機來模擬人的視覺功能,從客觀事物的圖像中提取信息,進行處理並加以理解,最終用於實際檢測、測量和控制。機器視覺技術最大的特點是速度快、信息量大、功能多。

機器視覺技術

將機器視覺技術應用於禽蛋品質檢測具有人工檢測所無法比擬的優勢。表面缺陷與大小、形狀是蛋品品質的重要特徵,利用機器視覺進行檢測不僅可以排除人的主觀因素的干擾,而且還能夠對這些指標進行定量描述,避免了因人而異的檢測結果,減小了檢測分級誤差,提高了生產率和分級精度。艾菲特光電技術

一個典型的工業機器視覺應用系統,包括數字圖像處理技術、機械工程技術、控制技術、光源照明技術、光學成像技術、感測器技術、模擬與數字視頻技術、計算機軟硬體技術、人機介面技術等。

“機器視覺”,即採用機器代替人眼來做測量和判斷。

機器視覺系統是指通過機器視覺產品(即圖像攝取裝置,分CMOS和CCD兩種)把圖像抓取到,然後將該圖像傳送至處理單元,通過數字化處理,根據像素分佈和亮度、顏色等信息,來進行尺寸、形狀、顏色等的判別。進而根據判別的結果來控制現場的設備動作。

機器視覺伴隨計算機技術、現場匯流排技術的發展,技術日臻成熟,已是現代加工製造業不可或缺的產品,廣泛應用於食品和飲料、化妝品、製藥、建材和化工、金屬加工、電子製造、包裝、汽車製造等行業。

機器視覺的引入,代替傳統的人工檢測方法,極大地提高了投放市場的產品質量,提高了生產效率。

AFTVISION機器視覺光源

機器視覺工業檢測系統就其檢測性質和應用範圍而言,分為定量和定性檢測兩大類,每類又分為不同的子類。機器視覺在工業在線檢測的各個應用領域十分活躍,如:印刷電路板的視覺檢查、鋼板表面的自動探傷、大型工件平行度和垂直度測量、容器容積或雜質檢測、機械零件的自動識別分類和幾何尺寸測量等。此外,在許多其它方法難以檢測的場合,利用機器視覺系統可以有效地實現。機器視覺的應用正越來越多地代替人去完成許多工作,這無疑在很大程度上提高了生產自動化水平和檢測系統的智能水平。

機器視覺不同於計算機視覺,它涉及圖像處理、人工智慧和模式識別

機器視覺是專註於集合機械,光學,電子,軟體系統,檢查自然物體和材料,人工缺陷和生產製造過程的工程,它是為了檢測缺陷和提高質量,操作效率,並保障產品和過程安全。它也用於控制機器。

機器視覺是將計算機視覺應用於工業自動化。

機器視覺系統在質量檢測的各個方面得到了廣泛的應用,例如:採用激光掃描與CCD探測系統的大型工件平行度、垂直度測量儀,它以穩定的准直激光束為測量基線,配以迴轉軸系,旋轉五角標稜鏡掃出互相平行或垂直的基準平面,將其與被測大型工件的各面進行比較。在加工或安裝大型工件時,可用該認錯器測量面間的平行度及垂直度。

以頻閃光作為照明光源,利用面陣和線陣CCD作為螺紋鋼外形輪廓尺寸的探測器件,實現熱軋螺紋鋼幾何參數在線測量的動態檢測系統。

視覺技術實時監控軸承的負載和溫度變化,消除過載和過熱的危險。將傳統上通過測量滾珠表面保證加工質量和安全操作的被動式測量變為主動式監控。

用微波作為信號源,根據微波發生器發出不同波特率的方波,測量金屬表面的裂紋,微波的波的頻率越高,可測的裂紋越狹小。

總之,類似的實用系統還有許多,這裡就不一一概述了。下面我們較詳細地介紹三個實用機器視覺系統。

韓國 Phoenics 公司(三星旗下公司)生產的 AOI 設備(自動光學檢測機)代表當今 PCB檢測設備的最高水平,替代肉眼全面檢測 PCB 的貼裝及焊錫狀況。

使用高解析度數字彩色攝像頭,最高達到 1600 × 1200 像素( 6CS 系列)。

共 5 個攝像頭,中間 1 個彩色,周圍 4 個黑白。

256 級亮度白光 LED ,自動調整照明亮度及照明角度。

檢查速度 9 ~ 18.8CM 2 /Sec

PCB 面積:最小 W50mm × L50mm ,最大 W480mm × L530mm

不良品實時偵測與提醒。

自動學習功能,導入 CAD 或 Mounter 數據。

離線程序的編輯,製作新程序時不影響生產。

相同設備的數據實現機器間拷貝。

遠程控制功能。

有不良品分選設備( NG BUFFER )供配套,實現自動篩選。

摘要:隨著線路板的複雜程度和元件密度的不斷增加,生產過程中對 PCB 的自動檢測成為保證高質量、高良率的必要的關鍵步驟。

在今天的 SMT 生產線上,應用有各種不同的檢測方法,包括電氣測試、 X- 射線檢測和光學檢測。其中光學檢測儘管並非普遍適用,卻能滿足大多數迴流前和迴流后的檢測需求,仍是速度最快、成本最低的解決方案。

(AOI) 指的是通過在受控照明條件下使檢測目標(如 PCB 的一部分)成像進行的目標檢測。複雜的機器視覺演演算法確定該目標是否符合生產標準。 AOI 通常用於檢測焊膏沉積、零部件到位 / 缺失、貼裝定位、極性與類型 / 賦值校驗 (OCR/OCV) 、焊劑以及焊點質量。其中焊點檢測尤其重要。

本文概述了日前應用的各種不同 AOI 技術,並專門討論其中一種新興技術,即固態建模 (SSM) 技術,並分析這一方法的優勢所在。

從檢測圖像中可以萃取出不同類型的信息。其表面顏色一直被成功用於檢查零部件在位 / 缺失。而對於焊點檢測,要精確確定焊點質量,形狀信息比顏色信息更有用。在零部件的顏色與基板顏色相似的情況下,形狀信息也很有用。因此,在 AOI 系統中,捕獲和重建 3-D 形狀的能力是非常必要的。

PCB 檢測所需的能在微米解析度水平下工作的傳統 3-D 成像技術,包括立體成像、激光成型( laser profiling )和共聚焦顯微鏡技術。其中有些技術,如共聚焦掃描,對於在線檢測來說費時太多,而另外一些技術,如傳播時間方法( time-of-flight methods ),又不能提供 PCB 檢測所需的解析度。

激光成型技術是一種成功應用於 AOI 系統中的 3-D 成像技術。一條激光細線與相機呈某一角度發射到檢測目標上。然後就用這條細線在相機圖像中的偏移來迅速確定照亮點的高度。在目標上掃描該激光線圖案,就能構成目標表面完全的深度外形輪廓。

相同的三角測量方法擴展到了其他結構化光技術上,把柵格圖案或複合頻率掃描圖案投射到目標表面,而消除了對目標表面進行掃描的需要。

儘管這些技術對許多種類的目標都是有效的,但對於焊點的鏡像反射表面卻效果不佳,因為光是以極窄範圍的角度反射回來,很可能完全沒有達到相機的光圈,結果導致目標高度不準確。

在立體成像技術中,採用兩架相機從不同位置觀察目標,拍攝目標的兩個圖像。為了獲得 3-D 信息,先用搜索演演算法確定兩張圖像的哪些象素與目標上的點相對應(象素對應),依據是其圖案 / 構造 / 邊緣的匹配程度。其次,對每對相對應的象素的差異程度進行計算。已知相機間的距離和放大倍數,其差異值可轉化為相機到目標的距離,進而形成關於可見目標表面的距離圖。

在 AOI 中應用立體成像技術存在實際困難。為了解決象素對應的問題,兩架相機的視域需要相當程度的重疊。在通常用於 PCB 檢測的放大水平條件下,透鏡必須安置在比大多數高質量透鏡尺寸大小所允許的更近得多的位置上。於是,要麼必須採用更低質量的占空間小的透鏡,放大倍數減小;要麼相機必須彼此呈某一角度放置,增加了透視全景校正的計算成本。對於那些表面圖案很少的目標,如黑色元件或焊點的光滑金屬表面,象素對應是模糊的,使得其差異結果分析不確定。由於把立體成像技術應用到 AOI 中出現的模糊性和複雜性,多台相機(有的 AOI 系統採用 10 台甚至更多)並不會自動形成 3-D 信息。

完全的深度外形輪廓並非描述目標形狀的唯一方法。像表面傾斜這樣的表面特性也提供關於目標形狀的信息。有的 AOI 系統就是用來捕獲這類信息的。在帶有照明環的系統中,單一的相機對從不同角度照明的目標成像。以低角度照明光拍攝的圖像顯示出傾斜度大的區域,而以高角度光拍攝的圖像則顯示出平坦的區域。既然採用單架相機,單個圖像采來的信息已經相互匹配,不再需要解決象素對應的問題。事實上,採用單相機和多照明的 AOI 系統,為開發出更加複雜的 3-D 成像系統提供了良好的起點。

機器視覺技術的優越性

總之,隨著機器視覺技術自身的成熟和發展,可以預計它將在現代和未來製造企業中得到越來越廣泛的應用。

基於機器視覺的儀錶板總成智能集成測試系統

EQ140-II汽車儀錶板總成是我國某汽車公司生產的儀錶產品,儀錶板上安裝有速度里程錶、水溫表、汽油表、電流表、信號報警燈等,其生產批量大,出廠前需要進行一次質量終檢。檢測項目包括:檢測速度表等五個儀錶指針的指示誤差;檢測24個信號報警燈和若干照明9燈是否損壞或漏裝。一般採用人工目測方法檢查,誤差大,可靠性差,不能滿足自動化生產的需要。基於機器視覺的智能集成測試系統,改變了這種現狀,實現了對儀錶板總成智能化、全自動、高精度、快速質量檢測,克服了人工檢測所造成的各種誤差,大大提高了檢測效率。整個系統分為四個部分:為儀錶板提供模擬信號源的集成化多路標準信號源、具有圖像信息反饋定位的雙坐標CNC系統、攝像機圖像獲取系統和主從機平行處理系統。

金屬板如大型電力變壓器線圈扁平線收音機朦朧皮等的表面質量都有很高的要求,但原始的採用人工目視或用百分表加控針的檢測方法不僅易受主觀因素的影響,而且可能會繪被測表面帶來新的划傷。金屬板表面自動探傷系統利用機器視覺技術對金屬表面缺陷進行自動檢查,在生產過程中高速、準確地進行檢測,同時由於採用非接角式測量,避免了產生新划傷的可能。其工作原理圖如圖8-6所示;在此系統中,採用激光器作為光源,通過針孔濾波器濾除激光束周圍的雜散光,擴束鏡和准直鏡使激光束變為平行光並以45度的入射角均勻照明被檢查的金屬板表面。金屬板放在檢驗台上。檢驗台可在X、Y、Z三個方向上移動,攝像機採用TCD142D型2048線陳CCD,鏡頭採用普通照相機鏡頭。CCD介面電路採用單片機系統。主機PC機主要完成圖像預處理及缺陷的分類或划痕的深度運算等,並可將檢測到的缺陷或划痕圖像在顯示器上顯示。CCD介面電路和PC機之間通過RS-232口進行雙向通訊,結合非同步A/D轉換方式,構成人機互動式的數據採集與處理。

該系統主要利用線陣CCD的自掃描特性與被檢查鋼板X方向的移動相結合,取得金屬板表面的三維圖像信息。

英國ROVER汽車公司800系列汽車車身輪廓尺寸精度的100%在線檢測,是機器視覺系統用於工業檢測中的一個較為典型的例子,該系統由62個測量單元組成,每個測量單元包括一台激光器和一個CCD攝像機,用以檢測車身外殼上288個測量點。汽車車身置於測量框架下,通過軟體校準車身的精確位置。

測量單元的校準將會影響檢測精度,因而受到特別重視。每個激光器/攝像機單元均在離線狀態下經過校準。同時還有一個在離線狀態下用三坐標測量機校準過的校準裝置,可對攝像頂進行在線校準。

檢測系統以每40秒檢測一個車身的速度,檢測三種類型的車身。系統將檢測結果與人、從CAD模型中撮出來的合格尺寸相比較,測量精度為±0.1mm。 ROVER的質量檢測人員用該系統來判別關鍵部分的尺寸一致性,如車身整體外型、門、玻璃窗口等。實踐證明,該系統是成功的,並將用於ROVER公司其它系統列汽車的車身檢測。

該系統利用圖像處理技術,通過對紙幣生產流水線上的紙幣20多項特徵(號碼、盲文、顏色、圖案等)進行比較分析,檢測紙幣的質量,替代傳統的人眼辨別的方法。

通過在交通要道放置攝像頭,當有違章車輛(如闖紅燈)時,攝像頭將車輛的牌照拍攝下來,傳輸給中央管理系統,系統利用圖像處理技術,對拍攝的圖片進行分析,提取出車牌號,存儲在資料庫中,可以供管理人員進行檢索。

金相圖象分析系統能對金屬或其它材料的基體組織、雜質含量、組織成分等進行精確、客觀地分析,為產品質量提供可靠的依據。

血液細胞自動分類計數、染色體分析、癌症細胞識別等。

可以檢測啤酒是否達到標準的容量、啤酒標籤是否完整等。

機器視覺技術在醫藥行業多種劑型的廣泛適用性可以為其迎來更加廣泛的市場空間:對液體製劑的灌裝液位、瓶體內雜質及封蓋質量;尺寸不合格的膠囊;對泡罩藥品的缺粒;對醫藥產品的外包裝打碼效果;對外包裝紙箱的滿箱及數量檢測。

來自終端用戶的聲音——成本的計算要用發展的眼光看待。

機器視覺技術未能得到廣泛應用的原因主要是產品成本過高。還沒有形成廣泛應用的環境。但是從發展的角度來看。長期積累的人工檢測成本也將會與機器視覺設備持平。在高速生產線上匹配機器視覺設備將會是一個比較明顯的發展趨勢。伴隨醫藥企業逐漸提升檔次及逐漸完善。企業對機器視覺技術的需求會越來越普遍。另外。從社會責任感的角度來看。醫藥行業有越來越多的企業將“患者生命安全的保證”和“企業肩負責任的履行”看作至高無上的使命。這也推動了機器視覺技術在行業內的應用。

來自供應商的聲音——責任感、技術發展、政策要求,‘一個都不能少’。

國內的很多製藥企業在藥品生產中希望把成本壓得越低越好,這樣。一些相應的檢測設備的運用就在一定程度上受到了限制。製藥企業對降低生產成本的考慮是制約機器視覺技術在醫藥行業廣泛應用的關鍵因素。

而另一方面。製藥企業的行業特點也決定了對機器視覺技術的迫切需求。如果企業對自身的要求非常高。對產品的質量和社會責任有非常負責任的態度。那麼他們也會毫不猶豫的應用機器視覺技術。因為他們知道在哪些地方應該做什麼。花哪些錢。

從技術的角度講。醫藥包裝的檢測技術有很多。機器視覺技術並不是唯一的。但是對於一些比較複雜或特定的檢測項目。機器視覺技術的確可以給與最安全、最清晰的檢測。製藥企業在檢測設備可以達到同樣質量的前提下。可以選擇他們認為更適合的設備。但是如果他們因為一些原因放棄質量。選擇檢測效果不是最好或者不能完全達到檢測要求的設備。這就得不償失了。

分析機器視覺技術與其他檢測技術相比的優勢

來自終端用戶的聲音——人工檢測、光電檢測已不能滿足企業的檢測需求

經記者採訪多家醫藥生產企業獲悉。人工檢視在我國製藥企業當中應用仍甚為廣泛。如新保健藥品中國湖州生產基地的生產經理林傑先生以膠囊劑型為例解釋了人工檢視的工作過程:通常為旋轉的膠囊通過傳送帶帶動。經過操作人員並通過人工的視覺檢測。這種傳統的方式毫無疑問無法規避一些客觀的風險。比如人眼的疲勞、誤差、高速生產過程中精力的不集中、無法對檢測效果量化考評、速度的限制等。而這些不利因素無疑會成為今後醫藥企業發展的一個瓶頸。包裝本身涉及到一個鑒別的問題。通過一些可靠的機器鑒別技術會實現比人工鑒別更加穩定的效果。在此種情況下。機器視覺技術的應運而生。並將嬴來更加廣闊的市場。與此同時。在高技術集中的數粒環節中。光電檢測設備對成像、數粒的過程也不如機器視覺技術更權威、精確。

——更全面、可靠的機器視覺技術在未來將取代其他相關檢測技術

除了機器視覺技術以外。人工檢視、光電技術、稱重技術等檢測技術也被製藥企業所應用。但與其他檢測相比。機器視覺技術在檢測精度和操作簡單性方面都更勝一籌。如:光電技術在調試和設定方面都比較複雜。包裝線上的一些細節上稍有變化就會帶來檢測結果的不準確。例如:位移的變化、震動的出現。因為醫藥包裝線是條高速的包裝線。比較複雜。所以這些情況經常會出現。製藥企業發現問題后再調試檢測設備的設定會比較麻煩。而且如果製藥企業沒有發現檢測中出現的這些問題。那麼就可能會有存在包裝問題產品投放到市場當中銷售。其造成的後果則不可想象。

另外,光電檢測的檢測項目是很單一的。只能檢測一個項目。這就需要在包裝線上安裝多個光電檢測設備。例如:在對瓶裝葯的包裝檢測中。瓶子的放置、液位、貼標就需要三個光電檢測設備來完成。但是如果採用機器視覺設備就可以一個設備一次檢測完成。而且機器視覺設備在應用時。只要在視線範圍內的都可以檢測。那麼一些生產線上出現的移位、震動等問題就不會影響最後的檢測效果。

特別值得一提的是。機器視覺設備也非常適合製藥企業的包裝線上經常改變包裝產品的情況。例如:一個製藥企業的泡罩包裝線上很可能今天生產治療胃病的相關藥品。而第二天會改成生產治療心臟病的相關藥品。這兩種藥品在檢測的內容上肯定會有不同。機器視覺設備可以在軟體中保存十幾種產品的檢測項目。更換產品時只要調出相應的內容即可。而不需要重新調試檢測的參數。浪費很多時間。

機器視覺就是用機器代替人眼來做測量和判斷。機器視覺系統是指通過機器視覺產品(即圖像攝取裝置,分CMOS和CCD兩種)將被攝取目標轉換成圖像信號,傳送給專用的圖像處理系統,根據像素分佈和亮度、顏色等信息,轉變成數字化信號;圖像系統對這些信號進行各種運算來抽取目標的特徵,進而根據判別的結果來控制現場的設備動作。

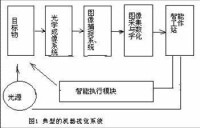

一個典型的工業機器視覺應用系統包括如下部分:光源,鏡頭,CCD照相機,圖像處理單元(或圖像捕獲卡),圖像處理軟體,監視器,通訊/輸入輸出單元等。首先採用攝像機獲得被測目標的圖像信號,然後通過A/ D 轉換變成數字信號傳送給專用的圖像處理系統,根據像素分佈、亮度和顏色等信息,進行各種運算來抽取目標的特徵,然後再根據預設的判別準則輸出判斷結果,去控制驅動執行機構進行相應處理。機器視覺是一項綜合技術,其中包括數字圖像處理技術、機械工程技術、控制技術、光源照明技術,光學成像技術、感測器技術、模擬與數字視頻技術、計算機軟硬體技術、人機介面技術等。機器視覺強調實用性,要求能夠適應工業現場惡劣的環境,要有合理的性價比、通用的工業介面、較高的容錯能力和安全性,並具有較強的通用性和可移植性。它更強調實時性,要求高速度和高精度。

視覺系統的輸出並非圖像視頻信號,而是經過運算處理之後的檢測結果,如尺寸數據。上位機如PC和PLC實時獲得檢測結果后,指揮運動系統或I/O系統執行相應的控制動作,如定位和分選。從視覺系統的運行環境分類,可分為PC-BASED系統和PLC-BASED系統。基於PC的系統利用了其開放性,高度的編程靈活性和良好的Windows界面,同時系統總體成本較低。以美國DATA TRANSLATION公司為例,系統內含高性能圖像捕獲卡,一般可接多個鏡頭,配套軟體方面,從低到高有幾個層次,如Windows95/98/NT環境下C/C++編程用DLL,可視化控制項activeX提供VB和VC++下的圖形化編程環境,甚至Windows下的面向對象的機器視覺組態軟體,用戶可用它快速開發複雜高級的應用。在基於PLC的系統中,視覺的作用更像一個智能化的感測器,圖像處理單元獨立於系統,通過串列匯流排和I/O與PLC交換數據。系統硬體一般利用高速專用ASIC或嵌入式計算機進行圖像處理,系統軟體固化在圖像處理器中,通過類似於遊戲鍵盤的簡單裝置對顯示在監視器中的菜單進行配置,或在PC上開發軟體然後下載。基於PLC的系統體現了可靠性高、集成化,小型化、高速化、低成本的特點,代錶廠商為日本松下、德國Siemens等。

德國Siemens公司在工業圖像處理方面擁有超過20年經驗積累,SIMATIC VIDEOMAT是第一個高性能的單色和彩色圖像處理系統,並成為SIMATIC自動化系統中極重要的產品。而99年推出的SIMATIC VS710是業內第一個智能化的、一體化的、帶PROFIBUS介面的、分散式的灰度級工業視覺系統,它將圖像處理器、CCD、I/O集成在一個小型機箱內,提供PROFIBUS的聯網方式(通訊速率達12Mbps)或集成的I/O和RS232介面。更重要的,通過PC WINDOWS下的Pro Vision參數化軟體進行組態,VS 710第一次將PC的靈活性,PLC的可靠性、分散式網路技術,和一體化設計結合在一起,使得西門子在PC和PLC體系之間找到了完美的平衡。機器視覺系統在印刷包裝中的應用

自動印刷品質量檢測設備採用的檢測系統多是先利用高清晰度、高速攝像鏡頭拍攝標準圖像,在此基礎上設定一定標準;然後拍攝被檢測的圖像,再將兩者進行對比。CCD線性感測器將每一個像素的光量變化轉換成電子信號,對比之後只要發現被檢測圖像與標準圖像有不同之處,系統就認為這個被檢測圖像為不合格品。印刷過程中產生的各種錯誤,對電腦來說只是標準圖像與被檢測圖像對比后的不同,如污跡、淺印,墨點色差等缺陷都包含在其中。

最早用於印刷品質量檢測的是將標準影像與被檢測影像進行灰度對比的技術,較先進的技術是以RGB三原色為基礎進行對比。全自動機器檢測與人眼檢測相比,區別在哪裡?以人的目視為例,當我們聚精會神地注視某印刷品時,如果印刷品的對比色比較強烈,則人眼可以發現的、最小的缺陷,是對比色明顯、不小於0.3mm的缺陷;但依靠人的能力很難保持持續的、穩定的視覺效果。可是換一種情況,如果是在同一色系的印刷品中尋找缺陷,尤其是在一淡色系中尋找質量缺陷的話,人眼能夠發現的缺陷至少需要有20個灰度級差。而自動化的機器則能夠輕而易舉地發現0.10mm大小的缺陷,即使這種缺陷與標準圖像僅有一個灰度級的區別。

但是從實際使用上來說,即便是同樣的全色對比系統,其辨別色差的能力也不同。有些系統能夠發現輪廓部分及色差變化較大的缺陷,而有些系統則能識別極微小的缺陷。對於白卡紙和一些簡約風格的印刷品來說,如日本的KENT煙標、美國的萬寶路煙標,簡單地檢測或許已經足夠了,而國內的多數印刷品,特別是各種標籤,具有許多特點,帶有太多的閃光元素,如金、銀卡紙,燙印、壓凹凸或上光印刷品,這就要求質量檢測設備必須具備足夠的發現極小灰度級差的能力,也許是5個灰度級差,也許是更嚴格的1個灰度級差。這一點對國內標籤市場是至關緊要的。

標準影像與被檢印刷品影像的對比精確是檢測設備的關鍵問題,通常情況下,檢測設備是通過鏡頭採集影像,在鏡頭範圍內的中間部分,影像非常清晰,但邊緣部分的影像可能會產生虛影,而虛影部分的檢測結果會直接影響到整個檢測的準確性。從這一點來說,如果僅僅是全幅區域的對比並不適合於某些精細印刷品。如果能夠將所得到的圖像再次細分,比如將影像分為1024dpi X 4096dpi或2048dpi X 4096dpi,則檢測精度將大幅提高,同時因為避免了邊緣部分的虛影,從而使檢測的結果更加穩定。

採用檢測設備進行質量檢測可提供檢測全過程的實時報告和詳盡、完善的分析報告。現場操作者可以憑藉全自動檢測設備的及時報警,根據實時分析報告,及時對工作中的問題進行調整,或許減少的將不僅僅是一個百分點的廢品率,管理者可以依據檢測結果的分析報告,對生產過程進行跟蹤,更有利於生產技術的管理。因為客戶所要求的,高質量的檢測設備,不僅僅是停留在檢出印刷品的好與壞,還要求具備事後的分析能力。某些質量檢測設備所能做的不僅可以提升成品的合格率,還能協助生產商改進工藝流程,建立質量管理體系,達到一個長期穩定的質量標準。

凹版印刷機位置控制及產品檢測

由設置在生產線上的攝像機連續攝取印製品的視頻圖像,攝像的速度在30 幀/s 以下且可調。攝像機採集到的圖像,首先進行量化,將模擬信號轉化成數字信號,從中抽取一張有效代表鏡頭內容的關鍵幀,並將其顯示在顯示器上。對於一幀圖像,可採用對靜止圖像的分析方法來處理,通過尺寸測量和多光譜分析可識別出視頻圖像上各色標,得出色標間距和色標的顏色參數以及一些其他相關。

由於各種因素影響,會出現各種各樣的雜訊,如高斯雜訊、椒鹽雜訊及隨機雜訊等。雜訊給圖像處理帶來很多困難,它對圖像分割,特徵提取,圖像識別,具有直接的影響,因此實時採集的圖像需進行濾波處理。圖像濾波要求能去除圖像以外的雜訊,同時又要保持圖像的細節。當雜訊為高斯雜訊時,最常使用的是線性濾波器,易於分析和實現;但線性濾波器對椒鹽雜訊的濾波效果很差,傳統的中值濾波器能減少圖像中的椒鹽雜訊,但效果不算理想,即充分分散的雜訊被去掉,而彼此靠近的雜訊會被保留下來,所以當椒鹽雜訊比較嚴重時,它的濾波效果明顯變壞。本系統改進型中值濾波法。該方法首先求得雜訊圖像窗口中去除最大和最小灰度值像素后的中值,然後計算該中值與對應的像素灰度值的差,再與閾值相比較以確定是否用求得的值代替該像素的灰度值。

圖像分割在該階段中檢測出各色標並與背景分離,物體的邊緣是由灰度不連續性所反映的L 邊緣種類可分為兩種,其一是階躍性邊緣,它兩邊的像素的灰度值有顯著不同;其二是屋頂狀邊緣,它位於灰度值從增加到減小的變化轉折點L對於階躍性邊緣,其二階方嚮導數在邊緣處呈零交叉,因而可用微分運算元來做邊緣檢測運算元。微分運算元類邊緣檢測法類似於高空間域的高通濾波,有增加高頻分量的作用,這類運算元對雜訊相當敏感,對於階躍性邊緣,通常可用的運算元有梯度運算元Sobel 運算元和Kirsh 運算元。對於屋頂狀邊緣可用拉普拉斯變換和Kirsh 運算元。由於色標為長方形,且相鄰邊緣灰度級相差較大,故採用邊緣檢測來分割圖像。這裡採用Sobert 邊緣子來進行邊緣檢測,它是利用局部差分運算元來尋找邊緣,能較好的將色標分離出來。在實際的檢測過程中,採用彩色圖像邊緣檢測方法,選擇合適的彩色基(如強度、色度、飽和度等)來進行檢測。根據印刷機的類型特點,即印刷機各色的顏色和版圖的特點,進行多閾值處理,得到各色的二值圖。

將分割后的圖像進行測量,通過測量值來識別物體,由於色標為形狀規則的矩形,所以可對下述特徵進行提取:(1) 由像素計算矩形面積,(2) 矩形度,(3) 色度(H ) 和飽和度(S ),然後根據各色標的間隔的像素點數量得到色標間的間距,與設定值比較,得到兩者的差值,共進行m 次測量,取平均差值,給數字交流伺服調節部分提供相應的調節信號。以調節色輥的相對位置,從而消除或減少印刷錯位。在特徵提取時,對圖像進行多光譜圖像分析,可以定量地表示色標,如彩色數圖像中像素的顏色,採用HIS 格式得到各色標顏色信息的兩個參數:色度和飽和度,以此來檢測油墨的質量。對各色二值圖再進行統計計算或與標準圖形進行樣板匹配,測量印刷過程中墨屑等參數。

印刷機由開卷機放卷運行依次經過各印刷單元,進行各色的印刷和烘乾,由收卷機進行收卷L 每色印刷都會在印料的邊沿印上以供套色用的色標,該色標線水平10mm,寬1 mm ,每個相鄰顏色的標誌線在套印精確時應相互平行,垂直(縱向)相巨20 mm,由設置在生產線上的攝影機連續攝取印製品的視頻圖像,通過尺寸測量和多光譜分析可識別出視頻圖像上各色標,得出色標間距和色標的顏色參數L如果相鄰兩色色標間隔大於或小於20 mm ,則說明套印出現了偏差。將該偏差信號送給伺服變頻驅動單元,驅動交流伺服電機,使相應的套色修正輥ML上下移動來延長或縮短印料自上一單元印刷版輥到該單元印刷版輥的行程來動態修正。

在現代包裝工業自動化生產中,涉及到各種各樣的檢查、測量,比如飲料瓶蓋的印刷質量檢查,產品包裝上的條碼和字元識別等。這類應用的共同特點是連續大批量生產、對外觀質量的要求非常高。通常這種帶有高度重複性和智能性的工作只能靠人工檢測來完成,我們經常在一些工廠的現代化流水線後面看到數以百計甚至逾千的檢測工人來執行這道工序,在給工廠增加巨大的人工成本和管理成本的同時,仍然不能保證100%的檢驗合格率(即"零缺陷"),而當今企業之間的競爭,已經不允許哪怕是0。1%的缺陷存在。有些時候,如微小尺寸的精確快速測量,形狀匹配,顏色辨識等,用人眼根本無法連續穩定地進行,其它物理量感測器也難有用武之地。這時,人們開始考慮把計算機的快速性、可靠性、結果的可重複性,從而引入了機器人視覺技術。

一般地說,首先採用CCD照相機將被攝取目標轉換成圖像信號,傳送給專用的圖像處理系統,根據像素分佈和亮度、顏色等信息,如:面積、長度、數量、位置等;最後,根據預設的容許度和其他條件輸出結果,如:尺寸、角度、偏移量、個數、合格/不合格、有/無等。機器視覺的特點是自動化、客觀、非接觸和高精度,與一般意義上的圖像處理系統相比,機器視覺強調的是精度和速度,以及工業現場環境下的可靠性。機器視覺極適用於大批量生產過程中的測量、檢查和辨識,如:對IC表面印字元的辨識,食品包裝上面對生產日期的辨識,對標籤貼放位置的檢查。

在機器視覺系統中;關鍵技術有光源照明技術、光學鏡頭、攝像機、圖像採集卡、圖像處理卡和快速準確的執行機構等方面。在機器視覺應用系統中;好的光源與照明方案往往是整個系統成敗的關鍵;起著非常重要的作用;它並不是簡單的照亮物體而已。光源與照明方案的配合應儘可能地突出物體特徵量;在物體需要檢測的部分與那些不重要部份之間應儘可能地產生明顯的區別;增加對比度;同時還應保證足夠的整體亮度;物體位置的變化不應該影響成像的質量。在機器視覺應用系統中一般使用透射光和反射光。對於反射光情況應充分考慮光源和光學鏡頭的相對位置、物體表面的紋理;物體的幾何形狀、背景等要素。光源的選擇必須符合所需的幾何形狀、照明亮度、均勻度、發光的光譜特性等;同時還要考慮光源的發光效率和使用壽命。光學鏡頭相當於人眼的晶狀體;在機器視覺系統中非常重要。一個鏡頭的成像質量優劣;即其對像差校正的優良與否;可通過像差大小來衡量;常見的像差有球差、彗差、像散、場曲、畸變、色差等六種。

攝像機和圖像採集卡共同完成對物料圖像的採集與數字化。高質量的圖像信息是系統正確判斷和決策的原始依據;是整個系統成功與否的又一關鍵所在。在機器視覺系統中;CCD 攝像機以其體積小巧、性能可靠、清晰度高等優點得到了廣泛使用。 CCD 攝像機按照其使用的CCD 器件可以分為線陣式和面陣式兩大類。線陣CCD 攝像機一次只能獲得圖像的一行信息;被拍攝的物體必須以直線形式從攝像機前移過;才能獲得完整的圖像;因此非常適合對以一定速度勻速運動的物料流的圖像檢測;而面陣CCD 攝像機則可以一次獲得整幅圖像的信息。圖像信號的處理是機器視覺系統的核心;它相當於人的大腦。如何對圖像進行處理和運算;即演演算法都體現在這裡;是機器視覺系統開發中的重點和難點所在。隨著計算機技術、微電子技術和大規模集成電路技術的快速發展;為了提高系統的實時性;對圖像處理的很多工作都可以藉助硬體完成;如DSP、專用圖像信號處理卡等;軟體則主要完成演演算法中非常複雜、不太成熟、尚需不斷探索和改變的部分。

從產品本身看,機器視覺會越來越趨於依靠PC技術,並且與數據採集等其他控制和測量的集成會更緊密。且基於嵌入式的產品將逐漸取代板卡式產品,這是一個不斷增長的趨勢。主要原因是隨著計算機技術和微電子技術的迅速發展,嵌入式系統應用領域越來越廣泛,尤其是其具備低功耗技術的特點得到人們的重視。另外,嵌入式操作系統絕大部分是以C語言為基礎的,因此使用C高級語言進行嵌入式系統開發是一項帶有基礎性的工作,使用高級語言的優點是可以提高工作效率,縮短開發周期,更主要的是開發出的產品可靠性高、可維護性好、便於不斷完善和升級換代等。因此,嵌入式產品將會取代板卡式產品。

由於機器視覺是自動化的一部分,沒有自動化就不會有機器視覺,機器視覺軟硬體產品正逐漸成為協作生產製造過程中不同階段的核心繫統,無論是用戶還是硬體供應商都將機器視覺產品作為生產線上信息收集的工具,這就要求機器視覺產品大量採用"標準化技術",直觀的說就是要隨著自動化的開放而逐漸開放,可以根據用戶的需求進行二次開發。當今,自動化企業正在倡導軟硬一體化解決方案,機器視覺的廠商在未來5-6年內也應該不單純是只提供產品的供應商,而是逐漸向一體化解決方案的系統集成商邁進。

在未來的幾年內,隨著中國加工製造業的發展,對於機器視覺的需求也逐漸增多;隨著機器視覺產品的增多,技術的提高,國內機器視覺的應用狀況將由初期的低端轉向高端。由於機器視覺的介入,自動化將朝著更智能、更快速的方向發展。

應用的關鍵推動力

消費者的嚴格要求和企業自律是應用的關鍵推動力

來自終端用戶的聲音——機器視覺技術將成為大企業檢測設備的‘不二選擇’。

在我們對用戶的採訪中發現,大企業普遍比較關注包裝安全的問題,一方面是樹立產品和企業形象,另一方面也是本著對社會和消費者負責的精神,因此在一些關鍵環節,這些大企業會採用機器視覺技術來進行檢測。百威(武漢)國際啤酒有限公司的相關人士在採訪中表示:在啤酒行業中,玻璃瓶包裝是常見的包裝形式,而玻璃瓶的質量直接關係到包裝的安全,如果玻璃瓶的瓶體上有“皺紋”或者氣泡,那麼在受到啤酒的壓力后可能會出現爆瓶的危險情況,給各方帶來危害,所以百威(武漢)國際啤酒有限公司就在檢測玻璃瓶的質量時使用了機器視覺技術保證產品的安全。因為機器視覺設備的投入比較大,所以只有一些大企業採用,在其他中小企業中,這道檢測環節仍普遍依靠人工,雖然人工檢測也可以達到檢測的目的,但是其達到的效果是令人懷疑的,畢竟人為的因素更為複雜。隨著消費者對包裝安全的不斷重視和行業政策的不斷嚴格,以及企業的社會責任感的不斷加深,機器視覺技術必將更為廣泛的應用。

在記者採訪的過程中,西安百事可樂飲料有限公司的負責人表示,“只要上馬玻璃瓶裝的百事可樂項目,就一定會選擇機器視覺技術”,並且公司已經開始了解視覺檢測技術的行業現狀及供應商狀況。機器視覺技術在中國的百事可樂裝瓶廠中已有成功的應用案例,而其應用正顯示出了百事可樂對“食品安全”問題的慎重考慮。在中國,知名品牌企業通常會將消費者的利益置於首位,願意在生產環節中負擔成本較高的設備費用。百事可樂認為,設備的成本一定會通過優質的產品質量得到回饋,機器視覺技術的供應商選擇標準不在成本環節,而更關乎優異的技術及安全嚴格的質量控制。

來自供應商的聲音——機器視覺技術將隨著包裝安全理念的全面深化而廣泛應用

機器視覺技術進入中國的時間並不是很長,雖然在國內的某些行業,我們已經對這項技術有了相對較多的了解,比如電子行業、製藥行業等。但不可否認的是,在我國,機器視覺技術在啤酒/飲料行業的應用還比較有限,中國的啤酒/飲料企業對於機器視覺技術的了解還不夠全面。一些在包裝線上負責設備的工程師對機器視覺技術的認識還比較模糊,甚至有一些還不知道包裝線上所面臨的問題是可以通過機器視覺技術來解決的。

分析其中原因,消費者對消費品外觀和內在質量的要求不高是一個非常重要的因素。消費者在購買飲料時,對產品外包裝的好壞、產品的日期碼列印的清楚與否、標籤貼的是否齊整等方面的關注度還不是非常高,這就導致啤酒/飲料的生產廠家沒有積極考慮通過加裝機器視覺設備來完善其檢測手段進一步提升產品的整體質量。另外,加之生產廠家的“成本控制意識”的誤區,使許多廠家和設備製造商沒能真正認識到加裝機器視覺技術給他們帶來的產品質量和整體品牌的提升,以及生產效率的提高等。但相信這些都會隨著包裝安全理念的全面深化而得到明顯改善。

機器視覺技術幫企業完成不可能完成的任務

來自終端用戶的聲音——機器視覺技術優於人工檢測

一些生產玻璃瓶包裝的啤酒/飲料生產企業認為,機器視覺設備將是匹配高速生產線的必須設備,而且機器視覺技術在飲料行業的應用更為專業,所以可在啤酒飲料生產行業的檢測管理環節大有作為。機器視覺技術可以對啤酒/飲料產品的PET容器或玻璃容器的一系列生產環節,如:空瓶驗瓶、液位高度、封蓋、標識打碼、標籤貼標、裝箱滿箱等狀況進行檢測。可以說,伴隨著中國啤酒/飲料市場的級數增長,高速生產線上勢必會出現一批技術過硬的機器視覺產品,因為人工檢測及技術含量較低的檢測產品將無法滿足現代液體食品生產廠商的需要。人眼在檢測環節中將不可避免地存在一系列劣勢,比如:疲勞及長時間工作的誤差,就算這些差距都規避掉,一個極富有經驗的檢測員工也不可能超越一台性能普通的視覺檢測設備。同時,光電技術在識別產品變形性等環節與機器視覺技術所形成的差異,也決定了機器視覺技術將是引領檢測技術發展的主要角色。

來自供應商的聲音——機器視覺技術的檢測性能大而全面

事實上,在國外的液體灌裝設備上,機器視覺檢測技術已經相當普遍和成熟。計數、定位、液位、貼標、打碼、裝箱等方面的檢測是此行業應用檢測設備的主要工位,有些檢測內容可以通過常規的感測器來完成,比如瓶子的計數、到位檢測等,但是有些檢測內容必須要通過機器視覺設備來完成。如果就檢測功能和性能把常規感測器和視覺感測器做比較的話,常規感測器就象一隻來福槍,殺傷力僅限於一條線上,檢測性能比較單一;而視覺感測器就象一挺機關槍,它的殺傷力是一個面,檢測性能強大而且全面。舉一個很簡單的例子,要檢測標籤上所打的“ABC”這一內容是否正確,常規感測器就很難完成這一檢測項目,這3個字母列印的是否清晰、正確、完整都無法實現有效檢測,而對於視覺感測器這是一個再簡單不過的應用了。又如灌裝液位的測量以保證飲料不會缺少,壓蓋后瓶子的密封性檢測,以及貼標后標籤位置的檢測,這些都是只有機器視覺設備才能完成的檢測。

隨著條碼的發展和物流要求的提高,具有讀取一維條碼和二維碼功能的機器視覺技術將會更廣泛的應用在啤酒和飲料行業當中。另外,在包裝過程中,容易出現包裝隱患的環節也十分需要機器視覺技術的引入,比如在玻璃瓶的灌裝環節,有些灌裝頭是需要接觸並壓在瓶口上完成灌裝的,如果出現壓損瓶口的情況,那麼機器視覺設備可以清楚的檢測出這一問題。而如果沒有安裝機器視覺檢測設備,那麼帶有玻璃碎屑的產品流通到市場上,不但會對消費者的身體健康造成嚴重影響,同時也會影響企業的品牌和聲譽。在貼標過程中,標籤貼得是否傾斜是常規光電技術無法檢測出來的,機器視覺技術就可以很好的完成這個任務。隨著消費者對包裝需求的提高,這項檢測將越來越被大型啤酒/飲料企業所青睞。

在未來一段時間裡,在啤酒/飲料行業的機器抓手方面,機器視覺設備會起到關鍵的精確引導作用,這也會使機器視覺設備更多的出現在後段包裝線的重要工位上。

所有這些都無疑證明機器視覺設備可以完成啤酒/飲料行業必須完成而用其他檢測技術無法完成的檢測項目。

共同的聲音——行業包裝技術的發展趨勢為機器視覺技術發展帶來利好因素

隨著啤酒/飲料行業的包裝技術迅猛發展,尤其是高科技含量的外國灌裝設備的大量引進以及國外著名灌裝設備生產廠家紛紛在中國設廠,極大的帶動了我國整個行業的包裝設備都在向著更高端的技術發展。在高速包裝線上,人工和相對簡單的檢測手段已不能滿足企業對於包裝檢測的需要。我們很高興的看到消費者在購買啤酒飲料時已經開始關注產品的外觀質量,國內的一些啤酒飲料的著名生產廠家也已經開始意識到產品的外觀與其內在質量同等重要,同樣會影響一個企業的聲譽,所有這些對於機器視覺技術的推廣都是非常關鍵的利好因素。

機器視覺技術的推廣需要各方因素的共同努力和推動。我們有理由相信,隨著消費者對產品包裝的逐步重視,隨著生產廠家對視覺檢測技術可提升品牌形象的理解,隨著行業政策的不斷完善,如QS認證的嚴格化等,機器視覺檢測技術在啤酒/飲料行業的應用前景將會越來越廣闊!它勢必將隨著包裝技術的提高而得到廣泛應用!

有人會說這些年來機器視覺技術的進步一直在提高。然而,當回望過去的35年,功能上的差異是巨大的。最早的機器視覺系統需要微計算機,而且它們的功能很有限。首先認識到微處理器的潛能的其中一個公司是物體識別系統,也是我的老母校。最早的微處理器沒有很大的計算能力,因此基本的模式識別演演算法不得不被捨棄。好消息是可以做灰度級的處理演演算法,但壞消息是能做灰度級的處理演演算法而不能在好的灰度比例變化與壞的灰度比例變化之間做出判別。因此,除非有一個全職的工程師來管理這些設置,錯誤拒絕的數目是紊亂的,

在那個時期的其他機器視覺系統也好不了哪裡去。許多的硬體都被設計來完成更複雜的圖像處理演演算法,但是,這些只是在少量演演算法下才會很好工作,對於一個應用經常沒必要用最好的演演算法。這些早期技術在一些應用中體現出重大的進步,比如光源,相機和物體的物理排列,特別是為自身設計的光源,還有它們之間的連接。優化分段處理是減少計算大量圖像處理演演算法的關鍵。

幸運地是今天機器視覺的潛在計算技術在這些年裡取得了很大的進步。結果是產生出更多成功的應用。配備機器視覺的很多產品都是可用的。在10~15年以前可用的性能優於機器視覺工具包的視覺感測器在今天已是普遍使用了。在一些情況下,智能相機結合處理大多數計算任務的FPGA,DSP和微處理器則會更具有智能性。具有多種連接性的數字攝像機能將一台個人電腦變成一個機器視覺系統。在這裡電腦可能需要配備更智能的幀採集器,它可以插在電腦上,處理大多數圖像處理任務。

在這些產品中內在的計算能力的不斷提高,基於擁有權設計的機器視覺硬體在下滑。越來越多的特殊應用機器視覺系統能由一個或另一個配備的機器視覺排列來處理。

對這篇文章作出貢獻的個人有下面這些:

Rene Voorwinden:Technical Director-Arvoo

Ben Dawson:Director of Strategic Development -DALSA (ipd)

Stephane Francois:Executive Vice President - Leutron Vision, Inc.

William Munroe:Director of Marketing-Microvision

Dr. Lutz Kreutzer:Marketing Manager -MVTec

Karl Gunnarsson:Vision Manager - SICK

Endre Toth:Director Business Development-Vision Components

您在已經在機器視覺中使用的可配置的視覺產品(智能相機,嵌入式視覺處理器,基於PC的引擎,幀採集器等等)中預見到什麼發展趨勢?

[Rene]在我看來,Arvoo在圖像處理硬體的一個主要趨勢是相機與處理器的集成。主要供應商中的許多隻提供智能相機或集成的視覺處理器,其他的是集成了一些CCD或CMOS設備。我們相信緊湊方案有市場,儘管它主要是低級的應用市場。除此之外,終端用戶的學習是非常重要的,基於智能相機的DSP或FPGA對於那些無經驗的編程者來說可以充分發揮應用開發時間的優勢。考慮到開發時間投入市場時間,用知名的操作系統,比如Linux,RT Linux,QNX或Ecos的方案通常是首選的。

來自在一個操作系統上運行的智能相機的主要問題是大多數都在一個基本用途的處理器上運行,比如Pentium Mobile,Power PC等等。這些處理器有較高的發熱性,導致在相機內部有很高的溫度。眾所周知,溫度會影響圖像處理的許多功能,這將導致損失精度和產生許多隨機雜訊。

針對高端終端應用,ARVOO將圖像獲取(比如:幀採集器)和圖像處理集成到一個視頻處理器中。這個視頻處理器被圖像處理設備分離(比如:相機)。在這個架構下,我們在允許的產熱量(大約20W)沒有影響圖像處理過程的條件下提供一個高處理能力。機架固定方案能夠很好地應用於多個相機應用,二維和三維圖像處理。在一個系統中通過千兆乙太網連接多個單元,但只允許在個寬範圍內安裝它們。

[Ben]機器視覺將繼續從降低成本和增加處理器,內存和其他組件的性能中獲利。在IPD,我們看到機器視覺中有三個發展趨勢。第一,機器視覺系統的用戶介面會引起越來越多的關注。用戶介面通常是最後考慮的,這需要從演演算法設計者不斷貢獻中來建立。結果可能對設計者有意義,但對於用戶來說需要較長的時間去學習。在IPD,我們從介面開始,並通過可接受的人為因素來使得我們的視覺系統易於使用的方法來建立。

第二個趨勢是使機器視覺工具成為使用簡單的專用工具。與一個複雜的多功能的基本視覺系統相反,我們的工具針對於一類問題。這個在特定知識領域上建立,會極大地減少需要使用一個機器視覺工具的專家知識。舉個例子,一個傳統機器視覺系統有許多不同的你可能用於檢測一個零件的邊緣檢測運算元。如果你知道你正在做的,這個彈性就很好,但是讓大多數用戶不知道從哪裡開始。與此相反,我們提供知道那些需要去做和為測量選擇演演算法的尺度檢測工具。我們把視覺專家知識生成一個工具包,以便用戶只是專註於他們的任務而不是變成一個視覺專家。

第三個趨勢是增加視覺系統的智能以使它能克服更多的環境變化。比如,與讓用戶去裝置一個零件到一個特殊的位置不同,我們使用視覺搜索去尋找視場里的部件。或者再比如,我們使用能不受亮度變化影響的演演算法,以使部件照明簡化。結合趨勢二與三,我們有為專門應用而設計的視覺系統,比如監測標籤。在這樣的情況下,視覺系統理解最終任務,使用熟悉且適用於這個任務的介面。視覺商家必須平衡易於使用與市場大小,還有攜帶多個產品的成本。

[Stephane]技術趨勢有包含PCIe和FPGA的幀採集器,多個GigE視覺相機,圖像轉化可靠性。GigE視覺(和USB2.0)要求新的設計。市場對解決特殊應用,不論是具有諸多功能的(用於不止一個系統),還是針對特殊應用的(對單個系統易於集成),都是有需求的。對於更多特徵,價格總是會繼續下降。

[Bill] 在過去的許多年裡,機器視覺和條形碼讀取技術已經聚合到一個我們提到的智能相機或碼圖像機的新空間中。在這個新的集中技術空間中,有許多趨向湧現出,它們很可能在接下來的幾年中推動工業的發展。其中之一就是消費群中使用數字相機的增加。今天你能用手機,PDA或小於一張商業卡的超薄相機就能很容易的獲得高質量的圖像。這會刺激消費者接受數字相機,我期望在商用視覺群中看到波動。

視覺技術將變得越來越能幹,甚至易於使用且低價格。這跟在25年前緊湊顯示器出現一樣,當成千上萬的消費者開始買基於激光二級管技術的CD播放器時,結果是可靠性在提高,激光二級管價格的急劇下降使得生產條碼掃描設備的生產商逐漸增多,昂貴的氦氖激光管比便宜的二極體的小許多。就在CD播放器使用僅僅幾年之後,大多數條碼掃描器使用二級管。在今天看來,我期望看到商業視覺系統尺寸越來越小,高解析度和更低成本。作為做基層和系統的工程師來說,看到這些新視覺系統的價格下降,機器視覺應用就應當打開。

第二個技術趨勢可能是會更重要,即大力提高圖像處理軟體工具。圖像處理能力和速度的增長一直以來由硬體上的提高來驅動,因此更好的開發工具會使得軟體開發者開發更容易且更快,讓他們開發出對於一個給定應用的需求,只需要個別修改的圖像處理方案。

跟建立一個新的工業視覺系統一起的我們遇到的更多的物理複雜性可能由易於使用的軟體控制選擇所替代。這對做基層的工程師有利,會幫助打開智能相機和條碼圖像機的新的應用。

[Lutz] 我們看到與潛在技術相關的一些趨向包括:雙核-對於使用并行軟體64 CPU/64 Bit XP來說是基本需求,全面支持64Bit的增長速度,更多處理空間,更大的圖像。