結焦時間

衡量焦炭反應性等的定量

近年來,隨著高爐噴煤量的提高,焦炭熱強度也被認為是重要的質量指標。焦炭的冷、熱強度,除配合煤質量外,在很大程度上依賴於煉焦期間的溫度制度。燃燒室火道溫度和結焦時間都會影響焦炭強度值。在正常操作中,燃燒室火道溫度和結焦時間的參數是逆向變化的。恆定燃燒室火道溫度,燜爐可使焦炭冷、熱強度、MICUM指數和>40 mm 以上粒級的焦炭所佔比例得到明顯改善、焦炭各向同性結構減少、粗粒和細粒鑲嵌結構增加、孔徑減小、孔壁增厚和焦炭熱強度提高。

焦炭的質量主要取決於配合煤質量和煉焦操作。配合煤質量和煉焦加熱溫度對焦炭質量有一定影響,但結焦時間對焦炭質量的影響還沒有深入的研究。某實驗表明,燜爐可提高焦炭的平均尺寸和焦炭結構的緻密性。焦炭經重大的結構變化,使其各向同性結構減少,粗粒和細粒鑲嵌結構的數量增加,孔徑減小。隨著結焦時間的延長,焦炭的熱態性能,即焦炭反應性(CRI)和反應后強度(CSR),均得到提高。

由於自然災害或某些客觀原因(煤源不夠、焦炭銷路不好、煉焦賠本等),焦爐不能維持正常生產時,一般採用延長結焦時間的方法降低生產能力,維持生產。

延長結焦時間的飢餓爐仍在維持低負荷的生產,平均溫度一般保持在1200℃左右,以便保證裝煤后爐頭磚最低溫度在硅磚晶型轉化點以上,避免爐頭磚受到激烈的溫度衝擊而損壞。實踐證明,大型焦爐結焦時間在100h以內時,用焦爐自身的煤氣供熱尚可自給自足。如果是外界供熱,結焦時間延長的幅度不受自身煤氣供給的限制。

一般大型焦爐的結焦時間大於20~22h時進行低負荷生產,稱為延長結焦時間狀態下的生產。在此階段,生產工藝的主要特點是,焦炭成熟后仍在炭化室中停留一段時間,然後出焦。結焦時間越長,焦炭成熟后在炭化室中停留的時間越長。在一個周轉時間內,20~22h前是成熟過程,而20~22h后是保溫的過程。所以,在工藝管理上就帶來一些不同於正常結焦時間階段的特點。

最長結焦時間是指對焦爐本身來講可以達到的最長的結焦時間。如果加熱煤氣由外界供給,則結焦時間的延長幅度可以認為不受限制。如果用本焦爐發生的煤氣供熱,則最長結焦時間受到煤氣發生量的限制。

按計算,大型焦爐的生產能力低至設計能力的10%時可以滿足使用自身發生的煤氣供熱。但是,由於炭化室中的石墨已燒掉,荒煤氣的漏失量增加,從安全考慮,生產能力以不低於15%為宜,中型焦爐以不低於20%為宜,小型焦爐以不低於25%為宜。最長結焦時間:大型焦爐約為100h,中型焦爐約為80h,小型焦爐約為70h。

1、對煉焦參數的影響

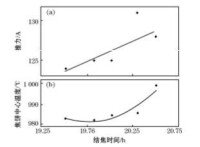

延長結焦時間則影響煉焦參數。隨著結焦時間的增加,仍保持恆定的熱量輸入率,導致焦餅中心溫度(CET)提高。就目前的推焦機械而言,推焦操作所要求的平均推力也增加了。結焦時間、CET和推力之間的相互關係見下圖。

結焦時間和CET、推力之間的相互關係

2、對焦炭性能的影響

總之,延長結焦時間不會導致焦炭化學成分的顯著變化,而是提高了焦炭的冷、熱強度。

(1)焦炭冷態性能

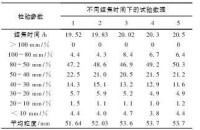

分析焦炭粒度,焦台上焦炭篩分結果見下圖:

結焦時間對焦炭粒度的影響

焦炭穩定性測試

(2)焦炭熱態性能

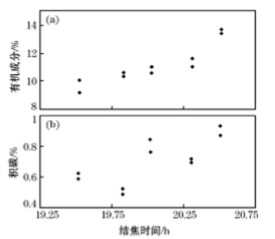

焦炭熱強度是確保高爐順利操作的關鍵所在。目前的研究表明,隨著結焦時間的增加,CRI和CSR 都得到了提高,見下圖:

結焦時間對CRI、CSR 的影響