冶鍊

冶鍊

冶鍊是一種提煉技術,是指用焙燒、熔煉、電解以及使用化學藥劑等方法把礦石中的金屬提取出來;減少金屬中所含的雜質或增加金屬中某種成分,煉成所需要的金屬。

冶鍊

2012年1-9月,黑色金屬冶鍊及壓延加工業累計完成固定資產投資3696億元,同比增長3.90%,增速較1-8月下滑了3.76個百分點。中投調查,2012年9月有色金屬冶鍊及壓延加工業累計完成固定資產投資3279.33億元,同比增長18.62%,增速較1-8月上升了0.25個百分點。鋼鐵行業投資9月同比增速明顯下滑,且1-9月累計同比增速處於近2年來的低位。

1季度,我國有色金屬材料類購進價格指數整體呈回落態勢,由1月98.5降至3月的96.3。在價格下跌但終端需求有所回暖的雙重作用下,我國有色金屬行業產品銷售收入同比增速出現分化。其中,有色金屬礦採選業產品銷售收入同比增長14.91%,增速較上年同期下降11.37個百分點;有色金屬冶鍊及壓延加工業產品銷售收入同比增長18.01%,增速較上年同期上升3.68個百分點。

冶鍊分為火法冶鍊、濕法提取或電化學沉積

(Pyrometallurgy)

又稱為乾式冶金,把礦石和必要的添加物一起在爐中加熱至高溫,熔化為液體,生成所需的化學反應,從而分離出粗金屬,然後再將粗金屬精鍊。

(Hydrometallurgy)

濕法冶金這種冶金過程是用酸、鹼、鹽類的水溶液,以化學方法從礦石中提取所需金屬組分,然後用水溶液電解等各種方法製取金屬。此法主要應用在低品位、難熔化或微粉狀的礦石。現在世界上有75%的鋅和鎘是採用焙燒-浸取-水溶液電解法製成的。這種方法已大部分代替了過去的火法煉鋅。其他難於分離的金屬如鎳-鈷,鋯-鉿,鉭-鈮及稀土金屬都採用濕法冶金的技術如溶劑萃取或離子交換等新方法進行分離,取得顯著的效果。

冶鍊

濕法冶金在鋅、鋁、銅、鈾等工業中佔有重要地位,世界上全部的氧化鋁、氧化鈾,大部分鋅和部分銅都是用濕法生產的。濕法冶金的優點在於對非常低品位礦石(金、鈾)的適用性,對相似金屬(鉿與鋯)難分離情況的適用性;以及和火法冶金相比,材料的周轉比較簡單,原料中有價金屬綜合回收程度高,有利於環境保護,並且生產過程較易實現連續化和自動化。

冶鍊工人

鋼液在鍊鋼爐中冶鍊完成之後,必須經盛鋼桶(鋼包)注入鑄模,凝固成一定形狀的鋼錠或鋼坯才能進行再加工。鋼錠澆鑄可分為上鑄法和下鑄法。上鑄鋼錠一般內部結構較好,夾雜物較少,操作費用低;下鑄鋼錠表面質量良好,但因通過中注管和湯道,使鋼中夾雜物增多。在鑄錠方面出現了連續鑄鋼、壓力澆鑄和真空澆鑄等新技術

現代煉鐵絕大部分採用高爐煉鐵,個別採用直接還原煉鐵法和電爐煉鐵法。高爐煉鐵是將鐵礦石在高爐中還原,熔化煉成生鐵,此法操作簡便,能耗低,成本低廉,可大量生產。生鐵除部分用於鑄件外,大部分用作鍊鋼原料。由於適應高爐冶鍊的優質焦炭煤日益短缺,相繼出現了不用焦炭而用其他能源的非高爐煉鐵法。直接還原煉鐵法,是將礦石在固態下用氣體或固體還原劑還原,在低於礦石熔化溫度下,煉成含有少量雜質元素的固體或半熔融狀態的海綿鐵、金屬化球團或粒鐵,作為鍊鋼原料(也可作高爐煉鐵或鑄造的原料)。電爐煉鐵法,多採用無爐身的還原電爐,可用強度較差的焦炭(或煤、木炭)作還原劑。電爐煉鐵的電加熱代替部分焦炭,並可用低級焦炭,但耗電量大,只能在電力充足、電價低廉的條件下使用。

分析儀錶應用指南,從事自動化儀錶應用者都深有體會。尤其是在有色冶鍊工業中,過程分析面對的困難與問題很多:高溫、高粉塵、高水份、負壓及結晶、腐蝕性等惡劣氣體條件;預處理裝置的有效性差;過程、預處理及分析儀等環節導致的大滯后;防塵、防濺、防腐、防高溫等防護的高要求;較高的自動化程度與較少的維護工作量等等。這些都對過程成分分析和環保監測分析儀錶(系統)的應用帶來了很多困難。

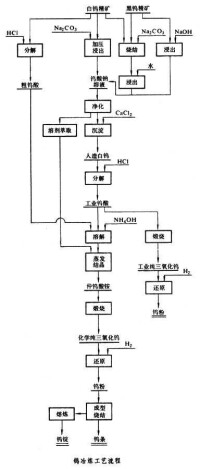

鎢冶鍊工藝流程

對於採用間接分析測量的儀錶來說,由於受冶鍊過程氣體高溫、高粉塵、高水份、負壓及腐蝕性等惡劣氣體條件影響,面對的最大困難就是怎樣獲得適合儀錶測試條件的樣氣。惟一的方法就是採用預處理裝置對樣氣進行處理。由於一些進口的分析儀本身技術的發展已比較成熟,可以滿足工業分析的需要。因此,選用(製作)能適應工藝條件的、性能穩定可靠的預處理裝置是解決分析儀錶使用問題的要害。對於採用直接分析測量的儀錶來說,由於它採用了最新光學技術,能在不影響被測氣體本身狀態的情況下進行測量,具有測量準確、反應迅速的優點。尤其是它不需預處理裝置,省去了在自動吹掃裝置上的投資,與傳統的熱導式氣體分析儀相比有很大的優勢。但也存在一些問題:1)價格昂貴;2)不適用於含塵粒度較大的氣體;3)對工作光波不敏感的氣體無能為力等。

韶關冶鍊廠是採用密閉鼓風爐(ISP)工藝進行鉛鋅冶鍊的企業,在物料燒結制粒、制酸、密閉鼓風爐熔煉、煤氣生產、餘熱發電等工藝流程中使用了不少過程分析儀錶,如CO、CO2、SO2氣體分析儀,H2SO4濃度計和pH計,紅外線水分計,熱值儀等。下面介紹部分分析儀的應用情況。

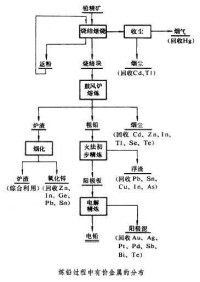

鉛冶鍊過程有價金屬的回收

鼓風爐冶鍊過程所產生的爐氣成分很複雜,主要含有SO2、SO3、CO、CO2、H2、水蒸汽、塵、鉛鋅蒸汽等,其中CO、CO2及H2的含量是衡量爐內物料反應狀態的重要參數,工藝要求對CO、CO2及H2進行實時測量。由於在早期還沒有成熟的能用於複雜條件下的成套分析系統採用的是國內某廠的熱導式氣體分析儀,只分析測量CO、CO2的含量,預處理裝置是自製的兩級過濾罐。由於爐氣含塵量大、過濾裝置處理能力差和儀錶本身性能差等原因,爐氣成分分析一直沒能用好,給生產造成極大不便。在爐氣分析方面已有幾種較成熟的分析儀錶(系統)目前正抓緊選型和考察工作,以儘快解決廠里鼓風爐爐氣分析這個難題。

該廠在制酸工藝中使用了10套美國FOXBRO公司的873 pH計,用於93%、98%H2SO4冷卻器循環水的pH值測量,以便及時發現設備漏酸事故。該儀錶性能穩定、精度高、維護量很小,在93%酸冷卻器上使用很成功。但在98%酸冷卻器上使用不太理想,感測器非常輕易壞。經對照93%酸冷卻器的使用條件認真研究分析,確定了98%酸冷卻器出口循環水溫度過高,使感測器的玻璃電極破裂,是感測器損壞的根本原因。為此,專為感測器設計製作了冷卻器安裝於感測器前方,徹底解決了問題。

冶鍊生產

該裝置用於監測收塵煙氣排放SO2濃度。分析儀採用紫外線作為檢測光源,通過測量光線經過測量管段的衰減來測量SO2的濃度,由於感測器採用插入式安裝,不需對氣樣進行預處理,因此測量實時、準確且維護量小。在使用一段時間后,又發現該套裝置還存在兩點不太理想的地方:1)吹掃空氣單元的效果不好,鏡片很輕易臟;2)探頭太粗笨(5 kg 以上),給反射鏡片的清潔造成極大不便。針對以上情況採取了兩項措施:1)引入壓縮空氣,經進一步凈化后取代原吹掃空氣單元;2)安裝方式改為伸出式,使探頭前端伸出工藝管道(測量段仍在過程管道內),以方便反射鏡片的清潔。改進后取得了很好的效果,基本上實現了免維護。

分析儀錶(系統)的選型是應用成功的要害,選型不當會造成儀錶不能正常使用或是增加維護的難度。不少企業都碰到過因選型不當造成儀錶不好用甚至不能用的情況,故而選型時應注重以下幾點:

工藝方面必須提供最具體的被測對象的特徵(以氣體成分分析為例):組成成分、溫度、濕度、含塵粒度、結晶情況及腐蝕性等,以便廠家研究設計與生產工藝條件相匹配、相適應的分析檢測儀錶並予以集中解決。假如對對象考慮不全,就可能出現意想不到的情況。如前文提到的MW31-1分析儀,最初是用於制酸工藝尾吸塔出口排放煙氣SO2濃度的測量,但由於對尾氣中含有(NH4)2SO4結晶的重視不夠,導致安裝后因探頭產生結晶而不能工作,造成選型上的失誤。

預處理部分是分析系統的重要組成部分,其重要程度不亞於儀錶本身,因為分析儀錶(系統)90%以上的故障都發生在預處理部分。好的預處理裝置不但要處理能力強,還要有很好的可靠性,否則會大大增加備件成本或維護工作量。

採用了先進技術的分析儀錶往往是針對同類儀錶的某些缺陷或不足而推出的,選型時可重點考慮。大型的、有實力的廠家或代理公司在分析儀錶的維修、維護及備件供給等方面較有保證。

不可否認,進口分析儀錶的性能的確比較好。因此,對重要生產過程中的成分分析應盡量選用進口分析儀錶,而預處理裝置最好選用國內產品,因國內廠家的預處理裝置比較有針對性,可以根據用戶的具體要求和現場情況進行設計。

不同廠家的分析儀錶(系統)都有自己優點,有的預處理裝置做得很成功,有的是採樣及分析部分好,但幾乎沒有廠家的各個部分都是最好的。因此,選定一、兩種儀錶(系統)再去它的用戶進行考察,能夠獲得最真實的信息,有助於最後的定型。

長期以來,處於對銅資源和成本的考慮,各國銅桿生產商一直想在現代的連鑄連軋生產線上使用盡量多的廢銅作為原材料。事實上,在80年代以前,生產商使用純銅廢料的量始終限制在10~15%。因為那時利用全廢銅生產高質量的低氧光亮銅桿是一項代價非常大的措施,為此必須熔化和精鍊銅獲得陽極銅,進而用電解法取得陰極銅。直到80年代初,西班牙巴塞羅那和義大利米蘭的兩家公司,對如何利用全廢銅生產低氧光亮銅桿進行了研究,在共同的努力下,兩家公司在他們最初接觸的兩年內各自成功地達到了目標。1986年,用100%廢銅的第一條歐洲連鑄連軋生產線開始運行,在很短的時間裡工程的投資即被償還。但最初用廢銅生產銅桿的生產線,其標稱能力為7噸/小時,每天(8小時計算)可生產50噸銅桿,后經多次改造,於1995 年推出的全廢銅連鑄連軋生產線,豎爐的熔化能力增加到了10噸/小時,生產能力增加到了80噸/8小時,如果取掉設備維護、保養及節假日時間,年產量至少可達6萬噸。此生產線生產的銅桿性能的導電率等指標達到ISO標準的要求,原材料價格可節省8%~15%,每噸銅桿可便宜250~270元。

中國廢銅連鑄連軋生產線的研製約在90年代初。