刻蝕技術

半導體工藝

刻蝕技術(etching technique),是在半導體工藝,按照掩模圖形或設計要求對半導體襯底表面或表面覆蓋薄膜進行選擇性腐蝕或剝離的技術。刻蝕技術不僅是半導體器件和集成電路的基本製造工藝,而且還應用於薄膜電路、印刷電路和其他微細圖形的加工。刻蝕還可分為濕法刻蝕和干法刻蝕。

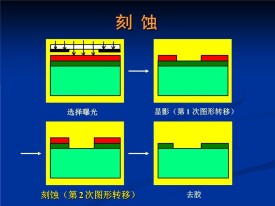

普通的刻蝕過程大致如下:先在表面塗敷一層光致抗蝕劑,然後透過掩模對抗蝕劑層進行選擇性曝光,由於抗蝕劑層的已曝光部分和未曝光部分在顯影液中溶解速度不同,經過顯影后在襯底表面留下了抗蝕劑圖形,以此為掩模就可對襯底表面進行選擇性腐蝕。如果襯底表面存在介質或金屬層,則選擇腐蝕以後,圖形就轉移到介質或金屬層上。

刻蝕工藝不僅是半導體器件和集成電路的基本製造工藝,而且還應用於薄膜電路、印刷電路和其他微細圖形的加工。

刻蝕還可分為濕法刻蝕和干法刻蝕。

刻蝕的機制,按發生順序可概分為「反應物接近表面」、「表面氧化」、「表面反應」、「生成物離開表面」等過程。所以整個刻蝕,包含反應物接近、生成物離開的擴散效應,以及化學反應兩部份。整個刻蝕的時間,等於是擴散與化學反應兩部份所費時間的總和。二者之中孰者費時較長,整個刻蝕之快慢也卡在該者,故有所謂「reaction limited」與「diffusion limited」兩類刻蝕之分。

最普遍、也是設備成本最低的刻蝕方法。其影響被刻蝕物之刻蝕速率 (etching rate) 的因素有三:刻蝕液濃度、刻蝕液溫度、及攪拌 (stirring) 之有無。定性而言,增加刻蝕溫度與加入攪拌,均能有效提高刻蝕速率;但濃度之影響則較不明確。舉例來說,以49%的HF刻蝕SiO2,當然比BOE (Buffered-Oxide- Etch;HF:NH4F =1:6) 快的多;但40%的KOH刻蝕Si的速率卻比20%KOH慢!濕刻蝕的配方選用是一項化學的專業,對於一般不是這方面的研究人員,必須向該化學專業的同儕請教。一個選用濕刻蝕配方的重要觀念是「選擇性」(selectivity),意指進行刻蝕時,對被蝕物去除速度與連帶對其他材質 (如刻蝕掩膜;etching mask,或承載被加工薄膜之基板;substrate ) 的腐蝕速度之比值。一個具有高選擇性的刻蝕系統,應該只對被加工薄膜有腐蝕作用,而不傷及一旁之刻蝕掩膜或其下的基板材料。

(1)等向性刻蝕 (isotropic etching)

大部份的濕刻蝕液均是等向性,換言之,對刻蝕接觸點之任何方向腐蝕速度並無明顯差異。故一旦定義好刻蝕掩膜的圖案,暴露出來的區域,便是往下腐蝕的所在;只要刻蝕配方具高選擇性,便應當止於所該止之深度。

然而有鑒於任何被蝕薄膜皆有其厚度,當其被蝕出某深度時,刻蝕掩膜圖案邊緣的部位漸與刻蝕液接觸,故刻蝕液也開始對刻蝕掩膜圖案邊緣的底部,進行蝕掏,這就是所謂的下切或側向侵蝕現象 (undercut)。該現象造成的圖案側向誤差與被蝕薄膜厚度同數量級,換言之,濕刻蝕技術因之而無法應用在類似「次微米」線寬的精密製程技術!

(2)非等向性刻蝕 (anisotropic etching)

先前提到之濕刻蝕「選擇性」觀念,是以不同材料之受蝕快慢程度來說明。然而自1970年代起,在諸如Journal of Electro-Chemical Society等期刊中,發表了許多有關鹼性或有機溶液腐蝕單晶硅的文章,其特點是不同的硅晶面腐蝕速率相差極大,尤其是<111>方向,足足比<100>或是<110>方向的腐蝕速率小一到兩個數量級!因此,腐蝕速率最慢的晶面,往往便是腐蝕后留下的特定面。

這部份將在體型微細加工時再詳述。

干刻蝕是一類較新型,但迅速為半導體工業所採用的技術。其利用電漿 (plasma) 來進行半導體薄膜材料的刻蝕加工。其中電漿必須在真空度約10至0.001 Torr 的環境下,才有可能被激發出來;而干刻蝕採用的氣體,或轟擊質量頗巨,或化學活性極高,均能達成刻蝕的目的。

干刻蝕基本上包括「離子轟擊」(ion-bombardment)與「化學反應」(chemical reaction) 兩部份刻蝕機制。偏「離子轟擊」效應者使用氬氣(argon),加工出來之邊緣側向侵蝕現象極微。而偏「化學反應」效應者則采氟系或氯系氣體(如四氟化碳CF4),經激發出來的電漿,即帶有氟或氯之離子團,可快速與晶元表面材質反應。

干刻蝕法可直接利用光阻作刻蝕之阻絕遮幕,不必另行成長阻絕遮幕之半導體材料。而其最重要的優點,能兼顧邊緣側向侵蝕現象極微與高刻蝕率兩種優點,換言之,本技術中所謂「活性離子刻蝕」(reactive ion etch;RIE) 已足敷「次微米」線寬製程技術的要求,而正被大量使用中。