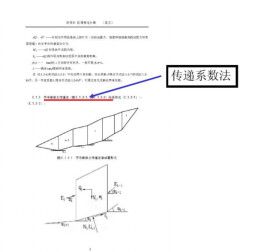

傳遞係數

傳遞係數

對於一端固定的槓桿,當可動端A轉動時,固定端B也產生一定的彎矩,相當於近端的彎矩按一定的比例傳到了遠端,所以將固定端B彎矩與可動端A彎矩的比值稱為由可動端向固定端的傳遞係數,用CAB表示,即:CAB=MBA/MAB或MBA=CABMAB。MAB為端A的勁度係數。

而對於化學反應過程中會伴隨著物質和能量的變化,這就會產生能量和物質的傳遞過程,在計算時會用到傳質係數和傳熱係數,他們統稱為傳遞係數,影響傳遞係數的因素有很多。

傳遞係數反映了傳遞過程阻力的大小,實質上也就是圍繞催化劑顆粒外表面上層流邊界層的厚薄。溫度差和濃度差產生於層流邊界層的兩側。處理實際的濃度也做均一的假定。這實質上是假定層流邊界層的厚度處處相等,這樣的假設將相間傳遞問題作為一維問題來處理,使複雜的問題大為簡化而又保持足夠的近似。

海洋熱通量的主要確定方法可大體分為渦動法、體積塊法和剩餘法3種。渦動法是利用邊界層理論來分析海冰生消過程中冰水間的動量、熱量和鹽度的耦合過程,從而確定出海水對冰蓋的熱量傳遞;體積塊法主要是根據冰點和海水的溫差對海洋熱通量進行直接計算;剩餘法則是通過海冰下表面處的熱量平衡來確定海洋熱通量口。在海冰數值模擬,尤其是海冰數值預報中,體積塊法應用最方便,它可以通過對水溫、流速的預測來對海洋熱通量直接計算。用體積塊法計算海洋熱通量的關鍵是對其中熱傳遞係數的確定,而不同研究者所確定的熱傳遞係數有很大的差異。

在對海洋熱通量的研究中,人們建立了幾種不同的體積塊計算方法。但大多數考慮了冰水間溫差、相對冰速以及海水定壓比熱容等因素,採用如下計算式:

為計算上式中的熱傳遞係數,首先要確定海洋熱通量。根據能量平衡原理,海洋熱通量可由冰蓋底面的相變潛熱與冰內熱傳導的差值確定,對於薄冰還應考慮太陽輻射的影響,即:

式中:為海冰密度;為海冰融解潛熱;為冰底面厚度變化率;分別為海冰下表面的冰內傳導熱和太陽輻射量透射量。對於厚冰,則不考慮的影響,而在遼東灣海域,由於海冰較薄,對冰下的融解率有顯著的影響。

對於多相催化反應過程的第一步是反應物向催化劑顆粒外表面傳遞,這一步驟的速率可用下式表示:

(式1)

式中,為傳質係數;為顆粒的外比表面積;濃度差為傳質過程推動力。對於定態過程,這一傳質速率應等於反應物的反應速率,有:。

由於化學反應進行時總量伴隨著一定的熱效應(放熱或吸熱),因而在反應物向催化劑顆粒外表面傳遞的同時,必然產生流體與顆粒外表面間的熱量傳遞,進行放熱反應時,熱量從催化劑外表面向流體主體傳遞,吸熱反應則相反,此傳熱速率可用下式表示:

(式2)

式中,為流體與顆粒外表面間的傳熱係數;分別表示顆粒外表面和流體主體的溫度,此溫度差為傳熱推動力。放熱時;吸熱時。過程達到定態時傳熱量應等於反應放出(或吸收)的熱量,即:

(式3)

式1~式3為相間傳遞的基本方程。上述兩個傳遞方程都包含傳遞係數,即傳質係數和傳熱係數。

由傳熱和傳質的類比關係可知,用j因子的辦法來關聯氣固傳質和傳熱實驗數據最為合適。傳質j因子和傳熱j因子的定義為:

式中和分別為斯密特數和普蘭德數。

(式4)

上式應用範圍為

(式5)

應用範圍為。上兩式中的雷諾數均系按顆粒的直徑來定義,即:

根據傳熱與傳質的類比原理有:

對比式4和式5可知,對於固定床,的關係亦近似成立。正因為這樣,用j因子來關聯傳質和傳熱係數就顯出其優越性,即可以由傳熱係數推算出傳質係數,反之亦然。特別是前者更為重要,因為氣固相間的傳熱實驗測定較之傳質實驗要來得準確,相對來說也較為容易。但是也有些文獻報道固定床的相差較大。

由的關聯式4可知,傳質係數將隨質量速率G的增長而變大,從而也就加快了外擴散傳質速率;反之,質量速率下降,外擴散傳質阻力變大,甚至會成為過程的控制步驟。

實際生產中,在條件允許的前提下,力求用較大的質量速率以提高設備的生產強度,故屬於外擴散控制的氣固催化反應過程不多。硝酸生產中的鉑網催化劑上的氨氧化反應屬於外擴散控制,造成此種情況的原因有二:一是反應溫度高達,本徵反應速率很快,所謂本徵反應速率是指不存在內外擴散影響時的多相催化反應速率;二是加大氨空氣混合氣的質量速率會導致鉑網的機械摩擦損失增加。在氣固非催化反應中,例如炭的燃燒,則由於在高溫下的燃燒反應速率很快,常常是屬於外擴散控制。

經過長期的探索和對生產實踐進行總結。發現影響傳遞係數的主要因素有攪拌功率、空氣流速、發酵液的物理性質、泡沫狀態、空氣分佈器形狀和發酵罐的結構等。總結出了與攪拌功牢、空氣流速、發酵液理化性質等因素之間的關係,可用下述的經驗公式表示:

(式6)

式中——單位體積發酵液實際消耗的功率(指通氣情況下,);

K——罐體垂直方向的空氣直線速度(m/h);

——發酵液表觀黏度(Pa·S);

——指數,與攪拌器和空氣分佈器的形式等有關,一般通過實驗測定;

K——經驗常數

(一)攪拌功率的影響

1.攪拌的作用①使發酵罐內的溫度和營養物質濃度達到均一,使組成發酵液的三相系統充分混合;②把引入發酵液中的空氣分散成小氣泡,增加了氣一液問的傳質面積,提高值;③增強發酵液的湍流程度,降低氣泡周圍的液膜厚度和流體擴散阻力,從而提高氧的傳遞速率;④減少菌絲結團,降低菌絲叢內擴散阻力和菌絲叢周闈的液膜阻力;⑤可延長窄氣氣泡在發酵罐中的停留時間,增加氧的溶解量。

2.影響攪拌功率的因素當流體處於湍流狀態時,單位體積發酵液所消耗的攪拌功率才能作為衡量攪拌程度的可靠指標。實驗測得公式6中的指數α的值為。在攪拌情況下,當發酵液達到完全湍流(即雷諾准數時),此時的攪拌功率P為:

(式7)

式中d——攪拌器直徑(m);

n——攪拌器轉速();

ρ——發酵液密度();

P——攪拌功率(kW);

K——經驗常數,隨攪拌器形式而改變,一般由實驗測定。

公式7在不通氣和具有全擋板條件下的攪拌功率計算式,當發酵液通入空氣后,由於氣泡的作用降低了發酵液的密度和表觀黏度,所以通氣情況下的攪拌功率僅為不通氣時所消耗功率的。

3.攪拌功率對的影響由式7可知,攪拌器直徑的增加及攪拌轉速的增加,都會引起攪拌功率的增加,也隨之增加。工業化生產中,由於發酵設備的幾何尺寸基本固定,因此通常採取提高攪拌轉速的方式來增加發酵液巾的溶氧濃度值得注意的是如果攪拌速度過快,由於剪切速度增大,會對菌絲體造成一定程度的損傷,影響菌絲體的正常代謝,同時也會造成能源的浪費。

(二)空氣流速的影響

從式6看出,隨空氣流速的增加而增加,指數β約為,隨攪拌器的形式而異。當空氣流速增加時,隨著發酵液中的空氣增多、密度下降,使攪拌功率下降。當空氣流速增加到某一值時,由於空氣流量過大,通人的空氣不經過攪拌葉的分散,而沿著攪拌軸形成空氣通道,空氣直接逸出發酵液,此時攪拌功率不再下降,此時的空氣流速稱為“氣泛點”(flooditlgpoint),此時也不再增加。

(三)泡沫的影響

在發酵過程中,由於通氣和攪拌的作用引起發酵液出現泡沫。在黏稠的發酵液中形成的流態泡沫比較難以消除,影響氣體的交換和傳遞。如果攪拌葉輪處於泡沫的包圍之中,也會影響氣體與液體的充分混合,降低氧的傳遞速率。

(四)空氣分佈器形式和發酵罐結構的影響

在需氧發酵中,除了攪拌可以將空氣分散成小氣泡外,還可用鼓泡器來分散空氣,提高通氣效率。試驗表明,當空氣流量增加到一定值時,有無鼓泡器對空氣的混合效果無明顯的影響。此時,空氣流量較大,造成發酵液的翻動和相流,對空氣起到了很好的分散作用。鼓泡器只是在空氣流速較低的時候對空氣起到起的分散作用。此外,發酵罐的結構,特別是發酵罐的高與直徑的比值,對氧的吸收和傳遞有較大的影響。