球團生產工藝

提煉球團礦的生產工藝

球團生產工藝是一種提煉球團礦的生產工藝,球團與燒結是鋼鐵冶鍊行業中作為提煉鐵礦石的兩種常用工藝。球團礦就是把細磨鐵精礦粉或其他含鐵粉料添加少量添加劑混合后,在加水潤濕的條件下,通過造球機滾動成球,再經過乾燥焙燒,固結成為具有一定強度和冶金性能的球型含鐵原料。

由於天然富礦日趨減少,大量貧礦被採用;而鐵礦石經細磨、選礦后的精礦粉,品位易於提高;過細精礦粉用於燒結生產會影響透氣性,降低產量和質量;細磨精礦粉易於造球,粒度越細,成球率越高,球團礦強度也越高。綜上所述原因,球團生產工藝在進入21世紀后得到全面發展與推廣。

如今球團工藝的發展從單一處理鐵精礦粉擴展到多種含鐵原料,生產規模和操作也向大型化、機械化、自動化方向發展,技術經濟指標顯著提高。球團產品也已用於鍊鋼和直接還原煉鐵等。球團礦具有良好的冶金性能:粒度均勻、微氣孔多、還原性好、強度高,有利於強化高爐冶鍊。

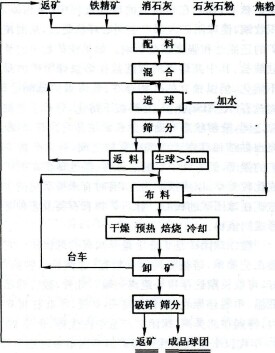

球團礦是細磨鐵精礦或其它含鐵粉料造塊的又一方法。它是將精礦粉、熔劑(有時還有粘結劑和燃料)的混合物,在造球機中滾成直徑8~15mm(用於鍊鋼則要大些)的生球,然後乾燥、焙燒,固結成型,成為具有良好冶金性質的優良含鐵原料,供給鋼鐵冶鍊需要。球團法生產的主要工序包括原料準備、配料、混合、造球、乾燥和焙燒、冷卻、成品和返礦處理等工序。

1)所有原料的混勻;

2)將添加物磨碎到足夠的細度;

3)將精礦粉(或富礦粉)磨碎到-200網目大於70%,上限不超過0.2mm;

4)將固體燃料破碎到小於0.5mm;

5)精礦粉中的水分過多時要進行乾燥處理。

6)經過篩分粒度過大的還要重新進行破碎、磨碎處理。

經過上述準備處理的原料,在配料皮帶上進行配料;將配料后的混合料與經過磨碎的返礦一起,裝入圓筒混合機內加水混合。混合好的料再加到圓盤造球機上造球,造球時還要加適量的水。生球焙燒前要進行篩分,篩出的粉末返回造球盤上重新造球。用固體燃料焙燒時,生球加到焙燒機以前,其表面滾附一層固體燃料。這樣製成的生球用給料機加到焙燒設備上進行焙燒。焙燒好的球團要進行冷卻,冷卻后的球團礦經篩分分成成品礦(>10mm)、墊底料(5~10mm)、返礦(<5mm),墊底料直接加到焙燒機上,返礦經過磨碎(至<0.5mm)后再參加混料和造球。

目前主要的幾種球團焙燒方法:豎爐焙燒球團、帶式焙燒機焙燒球團、鏈箅機一迴轉窯焙燒球團。豎爐焙燒法採用最早,但由於這種方法本身固有的缺點而發展緩慢。目前採用最多的是帶式焙燒機法,60%以上的球團礦是用帶式焙燒機法焙燒的。鏈箅機一迴轉窯法出現較晚,但由於它具有一系列的優點,所以發展較快,今後很可能成為主要的球團礦焙燒法。

以豎爐焙燒球團為例,焙燒后被冷卻下來的球團礦中會有一部分粘連的大塊,需要通過下部的輥式破碎機破碎後排出爐外,然後經過破碎篩分取得成品球團礦,篩下產物則成為墊底料返回重新焙燒。

1.隨著地球資源的不斷開採,富礦短缺,必須不斷擴大貧礦資源的利用,而選礦技術的進步可經濟地選出高品位細磨鐵精礦,其粒度從-200網目(小於0.074mm)進一步減少到-325網目(小於0.044mm)。這種過細精礦不益於燒結,透氣性不好,影響燒結礦產量和質量的提高,而用球團方法處理卻很適宜,因為過細精礦易於成球,粒度愈細,成球性愈好,球團強度愈高。

2.成品礦的形狀不同:燒結礦是形狀不規則的多孔質塊礦,而球團礦是形狀規則的10~25mm的球球團礦較燒結礦粒度均勻,微氣孔多,還原性好,強度高,且易於貯存,有利於強化高爐生產。

3.適於球團法處理的原料已從磁鐵礦擴展到赤鐵礦、褐鐵礦以及各種含鐵粉塵,化工硫酸渣等;從產品來看,不僅能製造常規氧化球團,還可以生產還原球團、金屬化球團等;同時球團方法適用於有色金屬的回收,有利於開展綜合利用。

4. 固結成塊的機理不同:燒結礦是靠液相固結的,為了保證燒結礦的強度,要求產生一定數量的液相,因此混合料中必須有燃料,為燒結過程提供熱源。而球團礦主要是依靠礦粉顆粒的高溫再結晶固結的,不需要產生液相,熱量由焙燒爐內的燃料燃燒提供,混合料中不加燃料

5. 生產工藝不同:燒結料的混合與造球是在混合機內同時進行的,成球不完全,混合料中仍然含有相當數量未成球的小顆粒。而球團礦生產工藝中必須有專門的造球工序和設備(造球盤等),將全部混合料造成10~25mm的球,小於10mm的小球要篩出重新造球。

1、湛江龍騰物流球團項目

含國內第一條自主設計的年產500萬噸鏈箅機——迴轉窯球團生產線(也是國內一條能生產鹼性球團的生產線),由中冶北方工程技術有限公司EPC總承,所生產的球團產品全部供寶鋼羅逕項目和韶鋼作煉鐵原料使用,將改變寶鋼和韶鋼所需球團全部依賴進口的局面。該項目已於2009年9月27日熱負荷試車成功。

2、鄂州球團廠

屬武鋼礦業公司,其球團一期工程擁有世界上單體規模最大的500萬噸球團生產線,固定資產總投資達人民幣11.7億元,採用國際先進的鏈箅機—迴轉窯—環冷機生產工藝,由美卓礦機和國內長沙冶金設計院聯合設計,並以外方為技術總負責。該生產線於2005年12月31日建成投產。

3、首鋼球團廠

首鋼球團廠是我國最早開創氧化球團生產工藝:鏈箅機-迴轉窯-環冷機的方式的生產廠,帶動了國內球團生產鏈箅機-迴轉窯-環冷機工藝的普及。經過技術改造和二系列建設,氧化球生產在2006年產量達到了330萬噸。