熱振

材料表面處理后的檢驗方法

熱振是材料表面處理后的一種檢驗方法,將受檢試樣在一定溫度下進行加熱,然後使之驟然冷卻,便可測得許多鍍層的結合力,這是由於基材和鍍層的熱膨脹係數不同而發生變形差異引起的。

熱振是一種典型的多場耦合問題,例如航空發動機、核電站、高速飛行器等。這類結構通常工作在高溫-振動環境下,因此熱應力和振動成為影響結構剛度、應力、頻率和壽命的重要因素,有必要開展熱振作用下結構拓撲優化設計研究。熱振作用下結構的拓撲優化設計一般為:一方面需要熱控制,具有足夠的散熱性或隔熱性,以便使結構獲得合適的溫度;另一方面又需要振動控制,使結構遠離工作頻率,以避免共振現象。

所謂複雜結構是指構型複雜、由多種材料組成、工作環境複雜的結構,例如飛行器的發動機燃燒室就屬這類結構。為了減輕質量,增加內部空間,提高飛行器的服役能力,燃燒室多採用薄壁結構,其材料參數非單一,結構形式複雜。在加熱過程中,由於燃燒室不同位置處受熱的情況不同,因此在其表面會產生較大的溫度梯度,從而產生熱應力,進一步影響其動力學特性。另一方面,燃燒室內部的火焰筒結構在溫度場的作用下會產生熱變形,進而會影響火焰筒的冷卻與燃燒,溫度升高所產生的熱載荷也會降低結構的橫向剛度,甚至可能導致結構的屈曲。因此研究這類結構在熱環境下的振動特性對於結構的安全性和穩定性具有重要的意義。

國內外學者圍繞結構在熱環境下的振動問題從理論和試驗等方面開展了諸多研究。針對結構的氣動彈性問題開展了理論研究,期間的許多研究成果成為熱氣動彈性的基礎。從理論推導和數值模擬的角度研究了鐵木辛柯梁在熱環境狀態下的振動特性,求解過程中考慮了軸向溫度變化以及隨溫度變化的彈性模量的影響。介紹熱環境下結構的測試方法技巧,並利用鋁板搭建了熱振測試平台,得到鋁板在熱環境下動力學參數變化的規律。利用中空翼結構進行熱環境下的振動特性研究,得到了高達900℃熱環境下結構的模態參數。研究旋轉結構在熱環境下的振動問題,指出結構的固有頻率同時受到溫度場和離心剛度的共同影響。針對熱、聲效應的共同作用環境,對壁板顫振問題進行研究。圍繞高超聲速中流場-熱-結構耦合的建模、載荷、響應等問題進行研究。使用有限元建模與分析方法分析再入飛行器的熱防護系統,包括其熱應力、熱震顫等。使用多物理場有限元法對火箭噴嘴在點火階段的結構熱響應問題進行研究。圍繞複合材料結構在熱環境中振動問題的研究進行得也較多,而針對多種子結構組成的複雜結構,其材料參數非單一,對其在加熱過程中動力學參數變化規律的研究稍顯不足。若能基於數值模擬和試驗的方法得到該類複雜結構在熱環境下的動力學參數變化規律,將具有十分重要的意義。研究以衝壓發動機的燃燒室為例,首先從理論上分析了影響結構熱剛度矩陣的主要因素。然後從數值模擬角度研究了不同工況下結構動力學參數隨溫度的變化規律,重點分析了彈性模量、熱應力以及幾何非線性的影響。最後完成了燃燒室熱模態試驗的設計與結果分析,研究了不同工況下結構振型、固有頻率及模態阻尼隨溫度的變化規律,並驗證了數值模擬方法的可行性。

(1)熱環境下的應力描述

在已知瞬態溫度場的基礎上計算每一時刻各點的溫度初應變ε=α(T-T),α為熱膨脹係數。對於彈性體結構,在有約束無法自由熱膨脹或在外載荷作用下會產生應變。因此,當彈性結構存在初應變的情況下,其總應變為溫度初應變和彈性應變兩者之和,即:ε=ε+Dσ

上式可以改寫為:σ=D(ε-ε)

式中:σ為熱應力,D為彈性矩陣。

(2)結構熱剛度矩陣的形成

考慮溫度效應的情況下,結構初始剛度矩陣主要受兩種狀態的影響而發生變化:升溫使得結構材料的彈性模量E發生變化;結構升溫后內部存在的溫度梯度引起了熱應力。針對上述兩種狀態,以飛行器燃燒室結構為例,分析初始剛度矩陣的變化。對於第一種情況,當燃燒室所處熱環境異常嚴酷,結構表面的溫度值和非均勻性都較高時,需考慮幾何非線性影響,記升溫后結構的剛度矩陣為:KT=∫BDBdΩ

圖1 燃燒室結構的有限元模型

(3)考慮溫度效應的結構熱模態分析方法

在穩態溫度場下,無阻尼系統的自由振動方程為Mx+Kx=0→(K-ωM)φ=0

式中:K為熱效應下修正的熱剛度矩陣;φ為n階向量;ω為與向量φ對應的振動頻率。

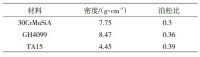

表1 密度和泊松比

表2 彈性模量和熱膨脹係數

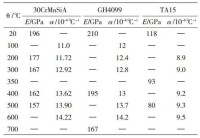

圖2 模擬前三階頻率隨溫度變化曲線

針對要研究的問題,考慮到發動機燃燒室結構在試車狀態下所處的 最高溫度不超過600℃,設計了5種計算工況,未加熱模態和300,400,500,600℃加熱模態分別對應工況1—5。利用商用軟體Abaqus對結構進行模擬計算,熱環境下的模態計算需要考慮溫度場以及隨溫度變化的材料參數,如彈性模量、泊松比、線膨脹係數等,計算所用到的材料參數見表1和表2。在計算過程中,缺失的一些參數將根據計算的溫度場由軟體自動插值獲取。相比未加熱狀態模態計算,熱模態計算的主要過程是根據結構所處的溫度場首先求解結構在高溫下的熱應力,然後以此熱應力為預應力,並結合隨溫度變化的材料參數求解結構在熱環境下的模態。燃燒室模擬前三階頻率隨溫度 變化曲線如圖2所示,可以看出,隨著溫度的升高,前三階的頻率呈現下降趨勢。這主要是由於加熱引起材料的彈性模量下降,進而降低結構的剛度,使得結構固有頻率下降。未加熱狀態計算出來的前三階模態振型如圖3所示,對所有工況模擬計算的結果進行對比分析可以發現,各種工況下的模態振型均未發生變化,而發生變化的主要是模態頻率。

衝壓發動機燃燒室是一種複雜結構,分析其熱振特性時不僅要考 慮彈性模量的變化,還要考慮熱應力分佈以及幾何非線性因素的影響。文中完成了燃燒室結構的數值模態分析,並建立了熱振試驗平台,完成了模態試驗分析,主要結論如下所述。

1)對比數值分析和實驗結果,燃燒室結構振型及模態頻率變化規律具有一致性,表明了實驗有效,數值模擬正確。

2)對自由-自由狀態的燃燒室結構,數值分析和實驗結果均表明,隨著溫度升高,結構模態頻率呈下降趨勢。實驗結果表明,結構的模態阻尼呈升高—下降—升高的趨勢,表明結構的耗能特性受溫度影響。

3)數值分析和實驗結果均表明,在均勻加熱狀態下,溫度的變化不影響結構的模態振型。對於自由-自由狀態的燃燒室結構,在加熱的過程中,影響模態頻率下降的主要因素是彈性模量的變化,熱應力分佈和幾何非線性的影響可以忽略。

海洋平台建造過程中焊接工作量大,殘餘應力問題顯著。焊接殘餘應力可降低構件承載能力和疲勞壽命、加速應力腐蝕和脆性斷裂的發生。因此焊后消除應力在生產中往往是非常重要的。實際生產中主要採用的局部熱時效法,易引起組織和性能的變化。因此海洋平台建造過程中開始考慮採用振動時效調整焊接殘餘應力。振動引起的動應力與殘餘應力迭加后超過材料的屈服強度,高應力區發生局部屈服釋放殘餘應力。微觀角度認為振動會引起材料屈服強度降低或內部位錯的運動和增殖。但對於海洋平台建造過程中大量高剛度、共振頻率高的DH36厚板焊接結構,常規振動時效設備難以達到共振頻率,效果有限。存在的高頻振動時技術受到設備的限制一般用於小尺寸或薄壁構件。大剛度焊接構件在非共振頻率下的振動消應力處理仍為一亟待解決的技術難題。

針對DH36低合金鋼大剛度焊接構件在非共振下的振動消應力問題,提出了熱振複合時效(thermal-vibrationstressrelief,TVSR)方法。對比了VSR與TVSR消應力的效果,並採用試驗與有限元法相結合的方法討論了TVSR作用機理。

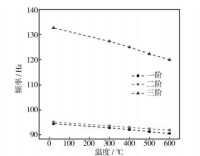

(1)試件模態分析

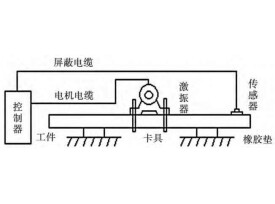

圖4 試件振動有限元分析

(2)振動時效(VSR)試驗

圖5 有無 VSR 構件的殘餘應力比較

(1)針對大剛度厚板焊接構件剛度大,固有頻率高,VSR難以發揮作用的情況,提出了非共振條件下使用熱振複合時效處理的方法。使用試驗和數值模擬的方法分析了其機理。TVSR通過降低DH36材料的彈性模量實現固有頻率的降低,通過降低屈服強度提高殘餘應力的釋放程度。

(2)55mm厚DH36矩形焊件經TVSR處理后橫向和縱向殘餘應力分別降低41.3%和43.6%。局部加熱提高振動時效過程中焊縫附近金屬的溫度,可以有效地提高振動時效的效果。