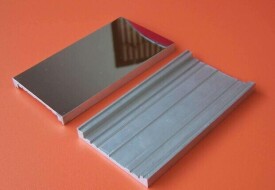

鏡面拋光

鏡面拋光

鏡面拋光直接取決於光潔度的高低,直接解譯為像鏡面一樣光潔,Ra0.2以下等

鏡面拋光分成機械鏡面拋光和化學溶液鏡面拋光。

機械鏡面拋光是在金屬材料上經過磨光工序(粗磨、細磨)和拋光工序從而達到平整、光亮似鏡面般的表面。

化學溶液鏡面拋光是使用化學溶液進行浸泡,去除表面氧化皮從而達到光亮效果。

機械鏡面拋光是在金屬材料上經過磨光工序(粗磨、細磨)和拋光工序(WENDT三步拋光)從而達到平整、光亮似鏡面般的表面。

一、磨光工序

磨光的目的是為了獲得平整光滑的磨面。此時磨面上還留有極細而均勻的磨痕。磨光分為粗磨和細磨兩種。

1.粗磨 粗磨是將粗糙的表面和不規則外形修正成形。

2.細磨 經過粗磨后金屬表面尚有很深的磨痕,需要在細磨中消除,為拋光做準備。

二、表面拋光工序

拋光工序是為了獲得光亮似鏡的表面加工過程。多數採用拋光輪來反覆磨光后的零件表面上極微小的不平,通用於鍍層表面的修飾。

拋光是鍍層表面或零件表面最後—道工序,其目的是要消除在磨光工序后還殘留在表面上的細微磨痕。理想的拋光面應該是平整、光亮、無痕、無浮雕、無坑、無金屬擾亂層的似鏡面狀態的表面。經過磨光與拋光后的磨面變化。

三步鏡面拋光是拋光電動工具按順序配合使用複合百葉盤、合成磨光碟、羊毛條拋光碟等三種拋光材料進行鏡面拋光,磨光工序為複合百葉盤、合成磨光碟,表面拋光工序為羊毛條拋光碟。

第一步:複合百葉盤

複合百葉盤的結構複合了表面磨光材料和塗附磨料,除去粗糙的表面和不規則外形,可以實現粗磨和初步細磨。

第二步:合成磨光碟

高濃縮磨料在堅固的無紡布基料上分佈,除去不鏽鋼表面砑光或毛刺,實現細磨,為拋光做準備。

第三步:羊毛條拋光碟

羊毛條盤具有良好的柔性並容易加速空氣流動冷卻,適合配合拋光蠟或膏,實現光亮似鏡的金屬表面加工過程的最後一道程序。

一、不鏽鋼拋光液

用途:清除不鏽鋼(螺絲、掛件、小五金、裝飾品等)冷軋、衝壓過程中產生的氧化皮,光亮美觀。

鏡面拋光-MPU海綿輪

注意:拋光工件必須先徹底除油;拋光液是濃縮液,拋光時的加水比例根據實際材質情況而定。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

二、不鏽鋼二合一拋光液

用途:清除不鏽鋼(螺絲、掛件、小五金、裝飾品等)冷軋、衝壓過程中產生的油污和氧化皮,光亮美觀。

特點:化學拋光,去油拋光一次完成,快速方便,經濟高效,光亮度很好。

用法:將二合一拋光液按1:20—50的比例,加水配成工作液,振動拋光或滾動拋光,時間約15分鐘,清水沖凈,離心甩干或風乾、晾乾。

注意:適用於輕度油污的工件,拋光液是濃縮液,拋光時的加水比例根據實際材質情況而定。勿入眼、口,如誤觸,立即清水沖洗。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

三、不鏽鋼研磨拋光液

用途:用於不鏽鋼緊固件、漁具配件、鏈條、掛件、彈簧、小五金等不鏽鋼製品加工后拋光, 和不鏽鋼滾筒拋光液(00112)相比較:酸度更強,更適合於拋光帶有氧化皮層或表面粗糙值更高的工件。

特點:本品由清洗劑、光亮劑、緩蝕劑、表面活性劑等復配而成,顯著提高了不鏽鋼零件的表面光亮度,使零件光亮美觀,機械和化學拋光相結合,經濟高效,光亮度好。

用法:1、本產品主要功能是拋光,兼有速效除氧化皮性能,可配合不鏽鋼滾筒拋光液(06204)使用,第一步用本品滾光清除表面毛刺、氧化皮、沙眼等,第二步使用不鏽鋼滾筒拋光液(06204)進行拋光,光澤更好,亦可單獨使用。

2、配液:將研磨拋光液按零件重量的2-3%(或根據氧化層情況加量)倒入裝有不鏽鋼零件的滾筒中,然後加入兩倍水(也就是拋光液:水=1:1~2稀釋后使用)。

3、處理過程:滾筒滾動拋光,時間以工件光亮為準,約1-2小時,將拋光液排除,用水沖洗乾淨,離心甩干、風乾或晾乾即可。

4、據工件的表面粗糙狀況,針對粗糙值大的工件如不鏽鋼鏈條等,可配合磨料(如拋光塊等)使用,適當延長滾光時間。

注意:1、本品呈酸性,勿入眼、口;對皮膚有腐蝕,如接觸用清水沖洗乾淨。2、陰涼處保存,長期有效。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

四、不鏽鋼滾筒拋光液

用途:用於不鏽鋼緊固件、漁具配件、鏈條、掛件、彈簧、小五金等不鏽鋼製品加工后拋光

特點:由清洗劑、光亮劑、緩蝕劑、表面活性劑等復配而成,鏡面光澤,泡沫豐富,效力持久。

用法:1、本產品主要功能是拋光,工件拋光時分兩步法:第一步除油,第二步使用本品進行拋光

2、配液:將拋光液按零件重量的1-2%倒入裝有不鏽鋼零件的滾筒中,然後加入與 拋光液同樣重量的水(也就是拋光液:水=1:1稀釋后使用)。

3、處理過程:滾筒滾動拋光,時間以工件光亮為準,約0.5-1小時,將拋光液排除,用水沖洗乾淨,離心甩干、風乾或晾乾即可。

4、根據工件的表面粗糙狀況,可配合磨料(如拋光塊等)使用。

注意:1、本品呈酸性,勿入眼、口;對皮膚有輕微腐蝕,如接觸用清水沖洗乾淨。2、陰涼處密封保存長期有效。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶

光潔度加工出來的好壞直接影響齒輪的精度,一般影響剃齒光潔度的因素有如下幾種:

1 剃前齒輪精度對剃齒后加工的精度影響非常大,一般情況剃前對齒輪精度要求應該是比剃齒后低一級,而且對齒距的要求比較高,因為剃齒因為機床沒有傳動鏈不是強迫傳動,對修正齒距的累積誤差的能力比較差,所以一般情況下,剃前工序儘可能的採用滾齒而不採用插齒.

2 留剃余量應當適當。留剃余量過小,精度達不到要求,但是余量過大,又影響了剃齒的效率。有人做過實驗, M4.5的齒輪,相對來說0.18mm--0.22mm最合適。在剃前工序精度做得比較好的情況下可以減小留剃的余量。

3 剃齒的切削用量對光潔度影響也很大。一般來說合理的速度是90—110米/分,合理的走道是70-120毫米/分,光整行程6-8次最為合適。