觸針法

觸針法

觸針法,是機械加工中對工件加工表面的表面粗糙度進行測量的一種方法。

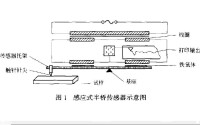

測量時讓觸針與被測表面接觸,當觸針在驅動器驅動下沿被測表面輪廓移動時,由於表面輪廓凹凸不平,觸針便在垂直於被測表面輪廓的方向上做垂直起伏運動,該運動通過感測器轉換為電信號經放大和處理后,即可由顯示器顯示錶面輪廓評定參數值,也可通過記錄儀器輸出表面輪廓圖形。

用觸針法檢測被測表面輪廓參數屬接觸式測量,其檢測精度受觸針針尖圓角半徑、觸針對被測表面輪廓的作用力以及感測信號隨觸針移動的非線性等因素的影響。它適用於檢測R0.02~5μm的輪廓。

觸針法自1927年以來就一直被採用、廣泛地用於表面粗糙度測量,而且用它所獲得的結果經常作為評價其它方法的參考標準。

在傳統的2D測量中,觸針裝在具有滑橇的測桿上,沿一個方向在水平面上“爬行”,而且它的垂直位移是相對於滑橇的位置。滑橇“走過”的跡線作為基準線。

在3D分析中,在具有同一個採樣步距的平行平面內,測得許多輪廓。這種情況下,不能使用滑橇,因為所有的輪廓必須具有相同的參考基準面,以便不丟失信息。嚴格地講,應採用一個獨立的表面作為基準。由於同樣的原因,數據在獲取過程中,不能像在2D儀器中那樣被濾波。如果需要濾波,可以在獲取數據以後進行數字化濾波。應該注意的是,對於2D儀器新的標準同樣也需要一個獨立的基準。

當用X-Y平台獲取三維表面的z值時,基準由工作台的移動而產生。移動精度在整個的測量精度中起著基準的作用。有些製造者給出平台的偏差圖,以便使用數字技術校正基準。在2D和3D分析中,觸針的幾何形狀對於測量的準確性影響很大,而且一直是設計和製造者考慮的重要因素之一。

針尖中心點的坐標被認為是測量表面點的坐標,但是實際的接觸點根據表面鄰近點的形狀和高度而變化。在假定觸針和表面均是剛性的情況下,觸針具有一個自由度,其垂直位移僅由與表面的點接觸而定義。然而,這些點的順序不是包含在一個垂直平面內,而是依賴於表面的斜率分散在一個“帶”內,測量誤差是表面結構的函數。

1965年日本普遍開始使用電動觸針式表面粗糙度測量儀。這些儀器都是採用觸針接觸式測量表面粗糙度,所以統稱為觸針式也稱針描式儀器,其測量原理是金剛石觸針垂直接觸被測表面,並以恆定的速度沿被測表面移動,該表面輪廓的微觀不平度痕迹使觸針在垂直於被測輪廓的方向產生上下位移,通過位移感測器將位移量轉換成電量,經信號放大並處理后,由指示器指示粗糙度參數值,並由一記錄器描繪出被測表面微觀輪廓曲線也可以將儀器與計算機相連,在計算機上顯示出被測表面粗糙度參數值及其表面微觀不平度的輪廓曲線。

觸針式測量結果可靠,但觸針與被測表面接觸時會留下划痕,儘管現代輪廓儀的測量力不大,但由於觸針針尖半徑很小,對被測表面材料的壓強能達到相當大的數值,因此,在靠近觸針接觸點處被測表面的起伏不平會出現很大的畸變。而且受觸針圓弧半徑大小的限制,輪廓儀不能測量粗糙度值較小的表面。另外,採用觸針式輪廓儀一般不能實現 在線測量。

接觸式測量方法的感測系統是儀器的核心部分,它決定了儀器的測量的解析度,常用的感測器的形式主要有電感式、電容式、壓電式、干涉式和光柵式等幾種[1-4],其中以電感式最為普遍。20世紀90年代由英國Taylor Hobson公司推出的Form- Takysurf測量儀採用麥克爾遜干涉儀代替了觸針系統中的電感感測器。華中科技大學1994年開發了一種CRAS曲面表面粗糙度自動測量分析系統,其中採用了柱面光柵作為感測器。

早在1929年,德國的G.Schmaltz首先對錶面微觀不平度的參數進行了定量的測量,隨後出現了一些基於機械和光學方法實現信號轉換的表面特徵記錄儀器。1936年,美國的E.J.Abbott研製成功第一台車間用的測量表面粗糙度的輪廓儀,它是當下美國Bendix公司測微計分廠生產的表面輪廓儀的先驅。1940年,英國Taylor- Hobson公司研製成功了表面粗糙度測量儀Talysurf。從那時以來,各國也競相研製輪廓儀,輪廓儀從此進入了表面特徵測量領域,並迅速取得了主導地位。

輪廓儀技術的發展同電子技術、計算機技術、信號處理技術等發展相適應。以Talysurf系列產品為例,它經歷了電子管電路技術(Talysurf3型),晶體管電路技術(Talysurf4型)和集成電路技術(Talysurf 5P 5Z 5L)等階段,現已經進入了數字技術、計算機技術輔助輪廓儀的新階段,如Talysurf 5M、Talysurf 6型和Form Taly-surf,而每一階段的轉變都使輪廓儀達到了一個更先進的水平。

觸針式輪廓儀儘管有產生划痕、掃描速度低、測量區域有限等缺點,但它仍是最常用、最可靠的表面粗糙度測量儀,並且一直是各國國家標準及國際標準制定的依據。

接觸式粗糙度儀

測量過程中,觸針以一定的速度在塗層材料表面移動,計算機採集感測器探測材料表面的起伏信號,其中包含了材料表面的粗糙度信號,如圖2所示。測量數據反映了垂直於測試面的某一平面的結構信息。根據體視學原理,顯微結構中某相在三維結構中的體積分數等於其二維結構中的面積分數。

表面輪廓中的高頻分量是表面粗糙度信號,為了獲得該信號,需要對錶面輪廓進行高通濾波。在最初的電動輪廓儀中模擬電子濾波器是由兩級相同的RC網路級聯而成,它的傳輸特性已標準化,在ISO3274—1975標準中規定,傳輸係數為:

K(λ)=1/(1- j0.577λ/λ0)2

事實上,這樣的濾波器是兩個完全相同的一階高通巴特沃斯濾波器的級聯。在截止波長處的傳輸係數為75%,但它的相移是非線性的,會使表面輪廓發生扭曲,即所謂的相位失真。在模擬電路中曾採用一種“全通網路”對其進行校正,但效果不很理想。

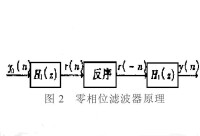

零相位濾波器原理

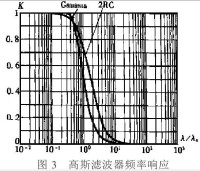

對於模擬2RC濾波器和零相位數字濾波器,在截止波長處的增益為75%,而且隨著頻率的增大,衰減過程比較慢。如果將輪廓信號分別通過粗度濾波器和波度濾波器,將分別得到的粗度信號與波度信號疊加,與原輪廓不符。新的國際標準(ISO/TC57/SCIN129,1990)建議使用高斯濾波器,該濾波器的權函數為:

高斯濾波器頻率響應

選擇合適的參數A和β,可以使高斯濾波器在截止波長處增益為50%,如圖3所示。將圖中高斯濾波器與2RC濾波器進行比較,可以看出高斯濾波器具有對稱性,在截止波長附近更陡峭,並且可以實現相位的不失真傳輸。

另外,還有一種三角濾波器,其權函數為:

h(t)=1/B-(1/B)|t|

它最重要的特點是簡單,常用來作為高斯濾波器的快速近似計算。

Taylor- Hobson公司是全球公認的精密計量儀器的創新者和領導者,發明了第一台粗糙度儀和圓度儀,它早期生產的Talysurf 5和Talysurf 6型輪廓儀80年代在我國各工廠計量室中得到了廣泛的應用。當下市場上的Form Talysurf series輪廓儀以其系列化產品來適應不同檢測需要,一般用於計量室,分辨力/量程可達到0.6nm/0.04mm,12.8nm/10mm。另外還有FormTalysurf Plus型粗糙度輪廓儀,它可以用於加工現場。攜帶型輪廓儀Surfronic Duo體積小,重量輕,可以測量多種被測表面。

德國Hommel公司有著120多年精密計量儀器製造的悠久歷史,它的輪廓儀產品比較典型的有T500,T2000,T4000和T6000等。T500是攜帶型無纜線連接的粗糙度儀的代表,測量、控制、顯示和感測器集成在一個很小的主機上。T1000是集台式和攜帶型於一身的多功能粗糙度輪廓儀,它的特點是觸頭可以旋轉90°,可以沿縱向和橫向在平面、圓弧面、軸頸和小孔內進行測量。T1000和T500都可以通過印表機即時列印輪廓曲線和測量結果,也可以通過RS232介面與微機聯機。T4000和T6000是台式高精度粗糙度測量儀。可以測量幾十個粗糙度、波紋度和輪廓參數。配合各種測頭可測量各種複雜表面的輪廓及粗糙度,T6000的分辨力可達0.001μm。

德國Mahr集團在1973年收購了Perthen公司后,在表面粗糙度測量方面揭開了一個新的篇章。其代表產品M系列攜帶型粗糙度儀應用十分廣泛,有多種選擇附件,可實現複雜溝槽的測量。台式粗糙度儀PerthometerS3P,S4P和粗糙度、輪廓、形貌綜合測量站Concept都是性能很好的表面粗糙度測量儀。

日本Mitutoyo公司的產品Surftest系列分為211/212/301攜帶型及SU424/SU-624等台式粗糙度測量儀。它的各種專用感測器測頭可以適用於各種型號輪廓儀,可測量圓柱、小孔、深孔、刀刃、台階、深溝、齒面、曲面、窄槽等各種表面。SU424型輪廓儀配以專用表面分析儀,可直接列印,顯示輪廓及測量結果。SU-624型輪廓儀則是配有通用計算機和印表機,測量軟體功能強大,數字濾波包括2RC-75%和Gaussian- 50%濾波器,分辨力/量程為5nm/8μm。

我國主要的輪廓儀生產廠家有哈量、上量及北京時代公司。哈量的早期產品2201、2202型輪廓儀在國內深受用戶好評。這幾年與德國Hommel公司合作,推出一系列便攜、台式及專用表面粗糙度測量儀。時代公司的TR100,TR200等攜帶型輪廓儀以其袖珍式外形設計,電箱、驅動箱、感測器及顯示部分的高度集成化為特色,尤其適用於在線測量。

當下,表面粗糙度的測量方法很多,觸針式輪廓儀是應用最方便,最可靠的一種。各粗糙度測量儀的生產廠家在提高台式輪廓儀的分辨力,擴充其測量功能完善人機界面等的同時,在攜帶型輪廓儀的研製開發中,充分利用當今微機處理技術,高度集成化電路技術,及機電一體化設計構成了適應在線測量要求的超小型體系結構。另外,專用感測器的研製也是一個重要的發展方向,只更換感測器附件,其它組件共享,就可以測量各種特殊表面。

接觸式表面形貌的測量方法具有測量結果穩定可靠、重複性好、量程大、對測量環境要求低以及儀器操作簡單的特點,不僅可測金屬表面,也可測非金屬表面,是工件加工表面的主要檢測方法之一。