鏡面加工

提高機械部件使用壽命的手段

鏡面加工是金屬切削加工的最高境界,是提高機械部件使用壽命的最有效手段。鏡面——是機械切削加工后,得到非常好粗糙度的傳統代名詞,能清晰倒影出物品影像的金屬表面。

磨削的鏡面與滾壓的鏡面對比

鏡面加工的方法可以參照鏡面拋光的方法,包括:機械方法加工和化學方法加工。

其中獲得鏡面的機械加工方法有:

1、去除材料方式

主要方式有:磨削、研磨、拋光、電火花。

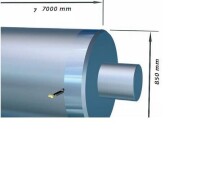

鏡面滾壓原理

主要方式有:滾壓(採用鏡面工具)、擠壓等。機械加工方法的優缺點對比去除材料方式加工必須有以下先決條件:

1、大額的設備投入(有些磨床價值在100萬以上);

2、熟練並經驗豐富的技術工人;

3、寬敞的工作環境;

4、數量龐大的冷卻、潤滑介質(油或液);

5、污染環境的廢棄物處理;

6、價格昂貴的砂輪。無切削方式滾壓(採用鏡面工具)加工必須有以下先決條件:

1、無需大額的設備投入(一把鏡面刀具價值在1300元左右);

2、無需熟練並經驗豐富的技術工人;

3、寬敞的工作環境;

4、無需數量龐大的冷卻、潤滑介質(油或液);

5、沒有污染環境的廢棄物處理。

滾壓原理及加工對比

無切削方式滾壓(採用鏡面工具)加工鏡面一般在Ra0.4-0.05um之間。

去除材料方式加工鏡面對材料硬度基本沒有限制;無切削方式滾壓(採用鏡面工具)加工鏡面對材料硬度要求在HRC<40°,應用金剛石材質鏡面工具HRC<70°。

去除材料方式加工鏡面工件表面的硬度不會變化、耐磨強度不會增加;

無切削方式滾壓(採用鏡面工具)加工鏡面有以下優點:

1、提高表面粗糙度,粗糙度基本能達到Ra≤0.08um左右。

2、修正圓度,橢圓度可≤0.01mm。

3、提高表面硬度,使受力變形消除,硬度提高HV≥40°

4、加工後有殘餘應力層,提高疲勞強度提高30%。

5、提高配合質量,減少磨損,延長零件使用壽命,但零件的加工費用反而降低。

當然也有一定的不足:

1、滾壓會在工件表面產生硬化層,此層與內部材料有明顯的分層現象,容易造成表層脫落。

2、滾壓工藝很難掌握,處理不當,容易造成廢品。

3、剛性力, 1000N-3000N,對機床傳動機構導軌、損傷很大,嚴重損傷機床精度和壽命。

4、刀具使用壽命短,易損壞,綜合使用成本高。

5、無法滿足細長桿、薄壁管件等剛性差的零件的加工。

我國大多數的液壓缸用一段時間后就會在密封蓋處出現滲漏,就是因為運動時對密封圈或密封件產生了磨損。

新型的鏡面加工技術——高能束金屬表面加工技術

高能脈衝金屬表面加工技術是利用一種由電能轉換的、高頻的(頻率是20~100KHZ)、高能量密度的且振幅很小的脈衝機械能和溫度略高於室溫的激活能的複合能量,通過各種傳遞方式將能量打入金屬組織內部改變金屬塑性,從而實現金屬改性加工,在機械加工中效率更高、效果正好;解決了機械行業加工中諸多機械問題。

利用金屬在常溫狀態下的冷塑性特點,結合高頻脈衝對金屬零件進行強化和微小形變處理,機械加工中通過高頻脈衝衝擊原理結合到機械各種加工中,實現微小孔納米級加工、以鑽代鉸、以銑代磨、以車代磨、振動車削、振動磨削等機械加工技術,使金屬零件表面達到更理想的表面粗糙度、減少刀具損耗、減少工序和人力開支,同時在零件表面產生壓應力,提高零件表面的顯微硬度、耐磨性及耐腐蝕性,延長疲勞壽命。

脈衝加工和其他加工法相結合,逐步形成了多種多樣的脈衝加工方式和方法,在生產中獲得了廣泛的應用。脈衝應用廣泛,隨著聯恆公司結合社會力量的不斷研發和深入,它的應用範圍還將繼續擴大: